Was ist ein FRACAS (Fehlermelde-, Analyse- und Korrekturmaßnahmensystem)?

FRACAS ist ein Verfahren zur Meldung und Analyse von Fehlern in einem bestimmten Zeitrahmen, so dass Korrekturmaßnahmen ergriffen werden können, um wiederkehrende Vorfälle zu verhindern. Es handelt sich um eine zyklische Lösung, die dazu beitragen kann, die Zuverlässigkeit der gewarteten Anlagen zu erhöhen.

Sobald FRACAS in Ihre Instandhaltungsstrategie integriert ist, wird es auch eine breite Palette anderer Vorteile freisetzen:

- Ausgewogene und genaue KPIs

- Rationalisierte Risikobewertungen

- Automatisierung der Arbeitsverwaltung

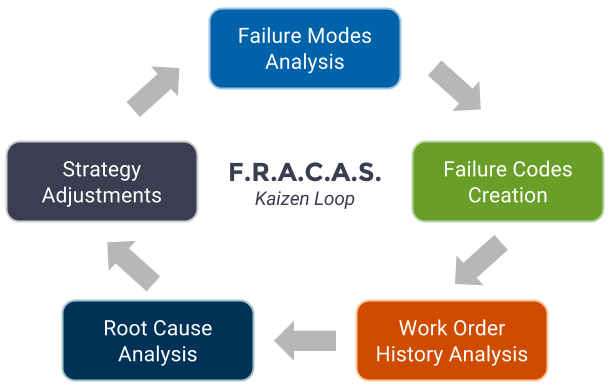

Das FRACAS-System ist ein geschlossener Kreislauf zur Verbesserung der Wartungsprogramme und der Leistung der Anlagen. Es besteht aus den drei Hauptabschnitten Fehlerberichterstattung, Analyse und Korrektur.

Was sind die Vorteile einer FRACAS-Bewerbung?

Die Ursachen für Ausfälle werden nach der Implementierung von FRACAS in den Lebenszyklus einer Anlage, von ihrer Entstehung bis zu ihrer Entsorgung, deutlich. In diesem Rahmen können viele Prozesse als standardisierte Verfahren dokumentiert und mit Ihrer CMMS-Software durchgeführt werden. Anhand der historischen Daten, die von jeder Maschine gesammelt werden, können Sie schnell die richtige Vorgehensweise festlegen.

Ein Vorteil von FRACAS ist die Möglichkeit, die Leistung von Anlagen bei Bedarf zu bewerten. Ein weiterer Vorteil ist die Verbesserung Ihrer Zuverlässigkeitsprogramme und damit Ihrer Anlagenverfügbarkeit auf eine Weise, die Risiken eliminiert, indem Struktur-zu-Ausfall-Codes entwickelt werden. Es bietet ein Flussdiagramm für die Überwachung der Ergebnisse von Korrekturmaßnahmen für mehrere Prozesse.

Die Anwendungsrichtlinien werden geschultem Personal zeigen, wie man Daten für Bereiche mit hoher Priorität sammelt und welche Umgestaltungen der Ausrüstung die Instandhaltung vorantreiben werden.

Die Schritte eines jeden Prozesses in der FRACAS-Schleife

Die sogenannte FRACAS-Schleife ermöglicht es Ihrem Team, alle Berichte zu organisieren, so dass Sie Qualitätssicherungsprüfungen durchführen und die Teile für die künftige Beschaffung aktualisieren können. Um eine vollständige Bewertung zu erhalten, sollten Sie die in den einzelnen Phasen durchgeführten Maßnahmen überprüfen und gegebenenfalls den Korrekturplan überarbeiten.

1. Fehlermöglichkeits- und Einflussanalyse

Die FMEA(Failure Modes and Effects Analysis) zeigt eine Liste möglicher Fehlermuster und ihrer wahrscheinlichen Folgen, gefolgt von der Frage, wie das Problem zu lösen ist. Auf diese Weise erhalten Sie eine Vorstellung von der Kritikalität der Anlage, die auf einer Prioritätenliste aufgeführt ist, und von den Ressourcen, die für die Behebung eines Funktionsverlustes erforderlich sind. Anhand der Fehlermodi können Sie die Unterschiede in Ihrem PM-Ansatz erkennen. Geben Sie die mögliche Ursache an und bewerten Sie den Schweregrad des Ereignisses.

2. Erstellung von Fehlercodes

Fehlercodes geben Aufschluss über die Art des aufgetretenen Fehlers, gekennzeichnet durch die Komponente, den Defekt und die Ursache. Damit können Sie Fehlertypen sortieren, um ihre Veränderung im Laufe der Zeit zu untersuchen - z. B. nicht spezifikationsgerechte Lagerung von Teilen oder unzureichende Personalschulung. Die Fehlercodes sind in der ISO 14224-Checkliste beschrieben. Es ist möglich, Instandhaltungs-KPIs wie die für den Anlagenzustand und die MTBF nach Taxonomie zu überprüfen.

3. Analyse der Arbeitsaufträge

Diese Methode enthüllt die häufigen Fehler, die in Ihren Arbeitsaufträgen verborgen sind, und stellt die Häufigkeit der Fehlercodes dar, was Ihnen hilft, eine Basisreaktion auf Anzeichen von Maschinenschäden zu entwickeln. Erstellen Sie eine Ausfallberichtsvorlage für alle Ihre Arbeitslasten und ermitteln Sie, ob Sie qualitativ hochwertige Daten über Ihre Käufe oder Ersatzbeschaffungen pro Jahr erhalten.

4. Analyse der Grundursache

Diese Methode geht den Ursachen auf den Grund, die nicht so offensichtlich sind, und bekämpft nicht nur die Symptome, sondern auch den Grund für eine Verlangsamung der Produktion. Möglicherweise stellen Sie fest, dass die Grundursache auf menschliches Versagen oder die Verwendung falsch etikettierter Teile zurückzuführen ist. Der Fehleranalysebericht sollte den Standort der Anlage, Informationen über das Ereignis und einen Fragebogen zu den Gründen für das Auftreten des Fehlers enthalten.

5. Strategieanpassung

Um eine bessere Instandhaltungsstrategie zu entwickeln, sollten Sie Schlussfolgerungen aus den Erkenntnissen ziehen, die Sie in den vorangegangenen FRACAS-Phasen gewonnen haben. Nach der Ursachenanalyse passen Sie Ihre FMEAs an, um ein neues System für die Schulung Ihrer Techniker zu entwerfen. Als Nächstes entwickeln Sie die Rollen und Verantwortlichkeiten für jeden Prozess und wählen dann aus, was in Ihr Richtlinien- und Verfahrenshandbuch gehört.

Wie kann ein CMMS oder EAM mit Fehlerberichten und -analysen arbeiten?

Ein computergestütztes Instandhaltungsmanagementsystem (CMMS ) würde aufzeigen, was in einem Instandhaltungsprogramm gut funktioniert und was nicht, und ein faires Gleichgewicht zwischen den Kosten für die Instandhaltung und dem Risiko eines Ausfalls herstellen. Es fügt sich nahtlos in das FRACAS-Paradigma ein, da es PMs ohne zusätzliche Planung oder Bewertungen schneller optimieren kann. CMMS- oder EAM-Tools sind bereits für die Meldung und Analyse von Fehlern ausgelegt und können leicht nach ihrer Wichtigkeit geordnet werden.

Im Nachhinein klassifiziert FRACAS häufige Fehler, um die Bediener auf die beste Lösung hinzuweisen.

In Kombination mit CMMS bildet sie jedoch eine Strategie zur Meldung von Mängeln, zur Ermittlung der Grundursache und zur Empfehlung von Korrekturmaßnahmen anhand von KPIs wie MTBR und Zuverlässigkeitssteigerung. Da die Software stärker datengesteuert ist, automatisiert sie nicht nur die Planung von Arbeitsaufträgen, sondern auch die Ressourcen und den Arbeitsaufwand für die Erfüllung dieser Anforderungen.

Was sind einige Beispiele für FRACAS in Aktion?

FRACAS spielt eine große Rolle bei präventiven und vorausschauenden Ansätzen zur Fehlerberichterstattung. Auch wenn Ihr Betrieb nur über begrenzte Ressourcen verfügt, könnten Sie eine Aufstockung des Budgets zur Verbesserung der Maschinenleistung ins Auge fassen. Wenn das Werk minderwertige Materialien für die Produktion verwendet, sinkt die Kundenzufriedenheit mit Produkten, die die geforderten Spezifikationen nicht erfüllen.

Ein anderes Beispiel ist die sichtbare Überfettung der Lager, die zu einer Beschädigung und Überhitzung der Maschine führt. Anhand der Fehlercodes erkennen Sie schnell, dass die Ursache darin liegt, dass ein Techniker eine höhere Menge als die für die Schmierung erwartete Menge hinzugefügt hat. Berechnen Sie die Fettmenge nach Lagergröße für die Fettpresse, um dem entgegenzuwirken.

Schließlich können Sie mit FRACAS die MTBF einer Komponente eingrenzen. Nehmen wir an, bei Ihnen sind elektrische Schutzschalter ausgefallen - Sie können genau feststellen, welche Schutzschalter keine überlasteten Stromkreise mehr erkennen. Wenn Sie sich mit der Einhaltung der Vorschriften befassen, sehen Sie einen erheblichen Rückgang des Prozentsatzes, der bestätigt, dass frühere Inspektionen nicht konform waren.