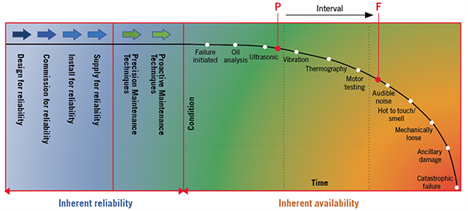

Die P-F-Kurve ist ein Diagramm, das den Zustand einer Anlage visualisiert, um ihre praktische Lebensdauer zu bestimmen. Das wichtigste Element der Kurve ist das P-F-Intervall. Dabei handelt es sich um die Zeitspanne zwischen dem ersten Punkt eines potenziellen Ausfalls und dem Funktionsausfall des Wirtschaftsguts, wenn es einen bestimmten Leistungsstandard nicht mehr erfüllt.

Die P-F-Kurve ist im Jahr 2022 für Zuverlässigkeitsexperten so relevant wie eh und je. Der technologische Fortschritt hat es uns ermöglicht, Wartungswerkzeuge zu entwickeln, die den Zustand einer Anlage auf der Grundlage einer Vielzahl von Variablen beurteilen können: Ölanalyse, Ultraschall, Schwingungsüberwachung, Thermografie und Motortests.

Aktualisierte Modelle der Kurve verfügen oft über einige dieser Messmethoden, um Anzeichen von Verschleiß und Schäden besser zu erkennen. Dies hilft, Ausfälle zu vermeiden und die Lebensdauer der Anlage zu verlängern.

Während eines Webinars von Fluke Reliability wurden 250 Instandhaltungs- und Zuverlässigkeitsexperten aus der ganzen Welt gefragt, welche der fünf Messmethoden sie verwenden.

Im Folgenden sind die Prozentsätze der Teilnehmer aufgeführt, die angaben, jede Methode verwendet zu haben:

- Schwingungsüberwachung/-analyse: 82%

- Thermografie: 69%

- Ölanalyse: 66 %.

- Motorentest: 54%

- Ultraschall: 36%

Es ist nicht immer notwendig, dass ein Unternehmen alle fünf Methoden anwendet. In einigen Branchen und bei einigen Anlagen ist es erforderlich, dass die frühestmöglichen Ausfallindikatoren gemeldet werden, in anderen nicht.

Welche zustandsüberwachung Methoden sollte ich verwenden?

Genauso wie ein effektives Wartungs- und Zuverlässigkeitsprogramm eine Mischung aus zustandsbezogener, kalenderbezogener und reaktiver Wartung verwendet, kann die P-F-Kurve am vorteilhaftesten sein, wenn ihre Verwendung auf einer Kombination von Variablen beruht.

Selbst Unternehmen mit etablierten zustandsbasierten Instandhaltungsroutinen (CBM) nutzen diese nicht für jede einzelne ihrer Anlagen. Jedes Unternehmen muss sowohl die Lebensdauer einer Anlage als auch die Ressourcen wie Arbeitsstunden und Ersatzteile berücksichtigen, die zur Vermeidung von Ausfällen erforderlich sind. So können beispielsweise häufige Inspektionen Anzeichen von Ausfällen frühzeitig erkennen, erfordern aber Zeit und Verfügbarkeit für die Durchführung.

Was sollten Sie also verwenden? zustandsüberwachung Der Experte Colin Pickett sagte dies in einem anderen kürzlich durchgeführten Webinar von Fluke Reliability: "Jedes zustandsüberwachung (CM)-Programm wird wahrscheinlich eine Schwingungsanalyse beinhalten, da dies die gängigste und kostengünstigste CM-Lösung ist. Aber Sie sollten auch andere Datenerfassungsmethoden oder -werkzeuge einsetzen, um den Zustand Ihrer Maschinen zu bestimmen."

Im Folgenden gehen wir auf jede der fünf Variablen ein, damit Sie eine kluge Entscheidung treffen können. Zunächst aber ein paar Hintergrundinformationen zur P-F-Kurve für diejenigen, die damit nicht vertraut sind.

Die Geschichte und Definition der P-F-Kurve erklärt

Die P-F-Kurve wurde erstmals 1978 von den United Airlines-Ingenieuren Stanley Nowlan und Howard Heap eingeführt. Sie führten eine Studie für das Verteidigungsministerium durch, aus der hervorging, dass die Reparatur oder der Ersatz von Anlagen auf der Grundlage des Zustands effektiver ist als eine Reparatur auf der Grundlage des Alters.

Das "P" der P-F-Kurve bezieht sich auf den potenziellen Ausfall, d. h. auf eine erkennbare Veränderung des physischen Zustands eines Wirtschaftsguts. Das "F" bezieht sich auf den Funktionsausfall, d. h. den Punkt, an dem die Anlage einen vorgegebenen Leistungsstandard nicht mehr erfüllt. Die Anlage kann immer noch betriebsbereit sein, aber sie funktioniert nicht mehr so, wie sie konzipiert wurde.

Die obige Version der Kurve wurde von Fluke Reliability-Experten entwickelt. Sie beginnt mit Design for Reliability, Commission for Reliability, Install for Reliability und Supply for Reliability. Dabei handelt es sich um Verpflichtungen, die der ursprüngliche Hersteller der Anlage eingegangen ist, sei es Sie oder eine dritte Partei.

Nach diesen Stufen geht die P-F-Kurve über zu Präzisionswartungstechniken und proaktiven Wartungstechniken. Diese werden durchgeführt, um sicherzustellen, dass eine Anlage die maximale inhärente Zuverlässigkeit erreicht.

Sobald ein Wirtschaftsgut diese Stadien durchläuft, verschlechtert sich sein Zustand, und es werden erste Ausfallerscheinungen festgestellt. Auch hier bedeutet ein Ausfall selbst nicht, dass ein Wirtschaftsgut völlig funktionsunfähig ist; dieses Stadium wird erst bei einem katastrophalen Ausfall erreicht.

Häufige Anzeichen eines Maschinenausfalls in der P-F-Kurve

Eine Möglichkeit, die für die verschiedenen Anlagen zu verwendenden Variablen zu bestimmen, ist, sich an den Hersteller der Originalausrüstung zu wenden. Sie können eine wertvolle Quelle sein, um die häufigsten Fehlerindikatoren für eine Anlage zu erfahren. Spätere Mittel zur Fehlererkennung können mit einfacheren, nicht-intrusiven Techniken durchgeführt werden. Sobald der Fehler erkannt und die Ursache identifiziert wurde, können Sie entscheiden, wie Sie mit der Reparatur oder Wartung der Anlage verfahren wollen.

Es ist möglich, die Zeit zwischen der Installation einer Anlage und dem Beginn eines möglichen Ausfalls zu verlängern. Einige Wartungsteams sprechen von einer Verlängerung des P-F-Intervalls. Wenn Sie dafür sorgen, dass die Komponenten optimal passen, spielen und ausgerichtet sind, lassen sich einige häufige Ausfallarten vermeiden und die Leistung der Anlagen verbessern.

Je früher ein potenzielles Versagen erkannt wird, desto eher kann eine Wartung geplant werden, und desto eher können korrigierende Wartungsmaßnahmen die Lebensdauer einer Anlage verlängern. Die Methoden, mit denen ein bevorstehender Ausfall am frühesten erkannt werden kann, erfordern jedoch in der Regel hochentwickelte Geräte und sogar Diagnosen von externen Labors.

Fortschritte bei zustandsorientierten Instandhaltungswerkzeugen zur Bewertung des Zustands von Anlagen - sowie der zusätzliche Druck durch das heutige wettbewerbsorientierte Geschäftsumfeld - haben dazu geführt, dass die altbewährte P-F-Kurve für Zuverlässigkeitsexperten im Jahr 2022 so relevant wie eh und je ist.

Fünf P-F-Kurven-Variablen für die Bestimmung des Anlagenzustands

Nachdem wir nun die P-F-Kurve erklärt haben, einschließlich ihrer Geschichte, Definition und Bedeutung, können wir nun die fünf Hauptvariablen erläutern, die bei der Inspektion des Zustands einer Anlage zu berücksichtigen sind. Denken Sie daran, dass nicht jede Variable in jeder Situation anwendbar ist, also bestimmen Sie die für Sie effektivsten Methoden.

Im Folgenden werden die Variablen in der Reihenfolge von Anfang bis Ende der Lebensdauer eines Vermögenswerts dargestellt.

Ölanalyse

Mit einerÖlanalyse lassen sich Schmierungsfehler, Überhitzung und Verschleiß von Komponenten feststellen. Dies können Anzeichen für Getriebeausfälle oder Lager- und Zylinderverschleiß sein. Die Ölanalyse wird häufig bei Getrieben, Kompressoren und anderen beweglichen oder rotierenden Teilen eingesetzt.

Die Ölanalyse ist eine fortgeschrittene Methode und kann eine Laboranalyse zur Diagnose erfordern. Es können auch Öltemperaturmessungen durchgeführt und analysiert werden. Diese Methode ist unkomplizierter, aber weniger aussagekräftig.

Ultraschall-Leckdetektoren

Ultraschall kann Geräusche erkennen, die das menschliche Ohr nicht wahrnehmen kann. Die Lecksuche mit Ultraschall kann Probleme mit Ventilen, Kondensatableitern, Lagern oder potenziellen elektrischen Sicherheitsrisiken aufspüren.

Überwachung von Schwingungen

Schwingungen sind eine der gängigsten und am leichtesten zugänglichen Methoden, um den Zustand einer Anlage zu ermitteln. Die Schwingungsüberwachung kann auf vier der häufigsten mechanischen Fehlerarten hinweisen: Unwucht, Ausrichtungsfehler, Lockerheit und Lagerausfall sowie andere, weniger häufige Fehler.

Die Schwingungsüberwachung bietet die Möglichkeit, weniger kritische Anlagen zu überprüfen und gleichzeitig eine zeitbasierte vorbeugende Wartung durchzuführen. Wenn ein Problem erkannt wird, kann eine Schwingungsüberwachung oder -analyse durchgeführt werden.

Thermografie

DieThermografie wird für zeit- oder fehlerbasierte Inspektionsrouten empfohlen, da nach der Überhitzung einer Anlage bereits Schäden entstanden sein können. Sie kann elektrische und mechanische Probleme erkennen, die zur Überhitzung einer Anlage geführt haben, z. B. Ausrichtungsfehler, Getriebe- oder Riemenprobleme.

Motorprüfung

Motorprüfungen werden zu einem späteren Zeitpunkt der Lebensdauer einer Anlage durchgeführt. Je nachdem, ob der Motor in Betrieb ist oder nicht, können verschiedene Arten von Prüfungen durchgeführt werden. Isolationsverschlechterung, Leistungsfaktor und Oberschwingungsverzerrung lassen sich am besten feststellen, wenn der Motor in Betrieb ist. Andere Tests befassen sich mit der Drehzahl, dem Drehmoment, der Leistung und dem Wirkungsgrad eines Motors.

Schlussfolgerung

Anlagen fallen auf unterschiedliche Weise aus, und nicht alle Anlagen sind für die Produktion eines Werks gleichermaßen wichtig. Selbst innerhalb einer Anlage erfordern verschiedene Komponenten unterschiedliche Dringlichkeitsstufen.

Daher ist die Kombination von Werkzeugen und Techniken der effektivste Weg, die P-F-Kurve anzuwenden - eine Größe passt wirklich nicht für alle. In Kombination mit nützlichen Daten und Analysen kann die P-F-Kurve Unternehmen helfen, ihre Instandhaltungsstrategien kontinuierlich zu verbessern und die Zuverlässigkeit ihrer Anlagen zu erhöhen.

Über die Autoren: John Bernet, Gregory Perry und Dries Van Loon

John Bernet, CMRP, ist Spezialist für mechanische Anwendungen und Produkte bei Fluke Reliability und verfügt über mehr als 30 Jahre Erfahrung in der vorbeugenden Wartung, der vorausschauenden Wartung, zustandsüberwachung und im Betrieb von gewerblichen Maschinen.

Gregory Perry, CMRP, CRL, ist leitender Berater für Kapazitätssicherung bei Fluke Reliability. Er ist Certified Reliability Leader und verfügt über fast zwei Jahrzehnte Erfahrung in den Bereichen vorbeugende Wartung, zuverlässigkeitsorientierte Wartung (RCM) und betriebliche Best Practices.

Dries Van Loon, CRL, ist Vertriebs- und Projektmanager, online zustandsüberwachung, bei Fluke Reliability und verfügt über 10 Jahre Erfahrung in der vorausschauenden Wartung. Seit 2017 ist er ein zertifizierter ISO CAT 4-Analyst.