La producción industrial está experimentando una rápida transformación a través del impacto tecnológico del Internet Industrial de las Cosas (IIoT) y provocando un "replanteamiento" masivo de las normas de producción actuales. Sin lugar a dudas, el aprovechamiento de la tecnología IIoT durante el diseño, la puesta en marcha, el control y las operaciones ha visto una implementación temprana y éxitos.

"Para la automatización, el control y la gestión de procesos, la industria ha estado recopilando datos y utilizándolos para informar de las acciones durante años", dijo Kevin Clark, ex vicepresidente de Fluke Accelix. "La "novedad" de la IIoT es dónde se pueden almacenar los datos (como en la nube), cómo se analizan y, a continuación, la capacidad de hacer algo al respecto".

Sin embargo, los equipos de mantenimiento y fiabilidad (M&R) pueden tener dificultades para recopilar y utilizar datos procesables de activos con tecnologías IIoT, pero ¿por qué? Según un estudio de mayo de 2018, "el inhibidor más significativo de IIoT para el despliegue de mantenimiento predictivo es la escasez de habilidades de los científicos de big data y la falta de comprensión de la Industria 4.0 [IIoT]".1 A pesar de esto, las organizaciones que implementan una estrategia práctica pueden transformar M&R en un motor de valor empresarial. Aunque es difícil encontrar estrategias prácticas, este libro blanco examina las barreras subyacentes y presenta el concepto de un marco de fiabilidad conectada que puede utilizarse para superarlas.

Obstáculos de la adopción

Aunque el IIoT podría ayudar a la mayoría de los equipos de mantenimiento a racionalizar los procesos de trabajo y mejorar la eficiencia, el tiempo de funcionamiento, la salud y confiabilidad general de los activos, a menudo el personal no puede aprovecharlo.

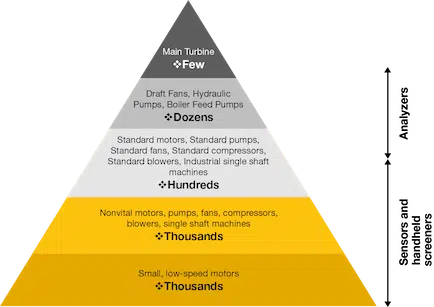

"La confiabilidad, el mantenimiento y la reparación no se han beneficiado tanto de la recopilación y el uso de datos basados en la nube. La mayoría de las actividades cotidianas de mantenimiento y vigilancia siguen siendo manuales y a menudo reactivas, en particular en los activos no críticos (en las categorías de nivel 2 e inferiores)", mecionó Clark.

Muchos factores se combinan para limitar la capacidad de los equipos de M&R para adoptar estrategias y tecnologías del IIoT. Entre ellos se incluyen:

- Muchos programas de M&R dependen actualmente de un mantenimiento programado y basado en rutas; el tiempo necesario para pasar de las estrategias reactivas y preventivas a las predictivas y monitoreo de condiciones puede parecer insuperable

- El coste históricamente elevado del hardware y el software demonitoreo de condición

- Acceso y flexibilidad limitados de la tecnología de la información, incluidos los problemas de seguridad cibernética

- Flujos de datos dispares y/o históricos en silos sin conectividad

- El cambio de cultura, incluyendo el entrenamiento y la aceptación de nuevas tácticas

La oportunidad

Más del 90% o 64 millones de máquinas en el mundo podrían beneficiarse del intercambio de datos sobre salud y rendimiento, pero puede que no tengan una conectividad de red incorporada. 1 Como resultado, muchos de estos activos pueden no estar monitoreados o no ser inspeccionados. Una tecnología de confiabilidad conectada, rentable y asequible podría permitir a los equipos de mantenimiento maximizar el tiempo de actividad de los activos que no están supervisados ni inspeccionados.

Algunos equipos de M&R pueden pensar que no están preparados para realizar los cambios tecnológicos o culturales necesarios para implantar sistemas tecnológicos IIoT. Sin embargo, las instalaciones y plantas deben acelerar su viaje porque dar el paso ya no es una cuestión de "si", sino de "cuándo". Hacer que la IIoT deje de ser una promesa ilusoria y se convierta en una realidad cotidiana que genere más valor a partir de los activos que ya están en funcionamiento separará a los innovadores de M&R de la vieja guardia.

Los estudios han demostrado que si las empresas no hacen el cambio, lo harán sus competidores, dejando a los que no lo hacen atrás. Un estudio realizado por SAP en 2017 indica que los innovadores de la Internet de las Cosas (IoT) son: "Probablemente fabricantes de clase mundial... que sean líderes IoT en su industria... y mucho más probable que hayan aumentado sus ganancias en el último año por IoT..." que aquellos que no aprovecharon las tecnologías. 2 La mayoría de las instalaciones y plantas que implementan tecnologías IIoT verán el valor de negocio, a menudo exponencial, en forma de ahorros de tiempo y costos que resultan de procesos de trabajo más eficientes, menos errores a través de ingreso de datos inadecuados, mayor tiempo de funcionamiento y menor cantidad de fallas de los equipos.

¿Cómo pueden los equipos que acaban de iniciar el camino de la fiabilidad, o incluso los que ya han avanzado en su madurez, aprovechar todas las ventajas que ofrece la adopción de la IIoT y convertirse en un equipo de M&R de categoría mundial?

La solución: Confiabilidad conectada

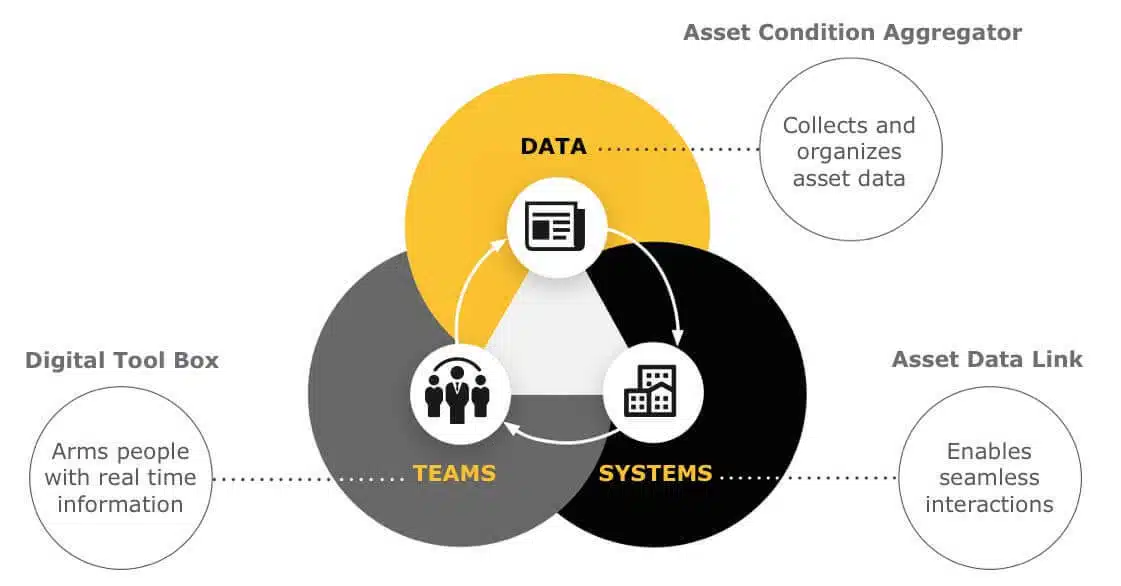

Figura 1: Los tres requisitos para la confiabilidad conectada

Para pasar de las estrategias reactivas, la introducción manual de datos o las actividades potencialmente perdedoras de tiempo y basadas en rutas, las instalaciones necesitan una estrategia para conectar activos, sistemas y personas, convirtiendo rápidamente los datos en conocimientos para obtener mejores resultados. Pueden hacerlo con un marco de confiabilidad conectado, que ofrece a los equipos una hoja de ruta para pasar de las ganancias incrementales hacia una configuración ideal en un salto cuántico.

Para hacer realidad hoy el estado futuro, un marco de confiabilidad conectado (véase la figura 1) debe constar de tres elementos esenciales:

- Amplia recopilación de datos

- Conectividad de extremo a extremo

- Equipos capacitados y empoderados

Amplia recopilación de datos

Los equipos deben ser capaces de utilizar una combinación de tecnologías para capturar y agregar datos procesables para la toma de decisiones sobre la fiabilidad de los activos y las estrategias de mantenimiento. Sin embargo, existen barreras que frustran la recopilación exhaustiva de datos. Algunos de ellos son similares a los factores que afectan a la adopción de la tecnología IIoT, entre los que se incluyen:

- La posición del personal en el camino hacia la confiabilidad, dependiendo en gran medida del mantenimiento programado/reactivo con pocos sensores en los activos

- El costo de la tecnología para el monitoreo de condiciones

- Fuentes de datos dispares que causan vistas aisladas y desconectadas con múltiples puntos de interacción

- Datos de equipos perdidos o aislados

- Cambio de cultura

Todas las fuentes de datos (mecánicas, eléctricas, térmicas, de control, de proceso y de operaciones, de gestión de edificios) y los tipos (portátiles, inalámbricas y de software) deben combinarse y aprovecharse para vigilar y evaluar los activos y sistemas.

Las herramientas, los sensores, las tecnologías y software que pueden agregar automáticamente datos para su análisis son características fundamentales de un marco de confiabilidad conectada. Sin embargo, las soluciones disponibles a menudo se centran en un solo tipo de monitoreo (como la vibración), dejando que el personal de la planta se encargue de la complicada cuestión de agregar estos datos a otras fuentes para obtener un panorama completo de la salud de los activos.

También debe incluirse un sólido sistema de gestión de activos empresariales (EAM) o un software de gestión del mantenimiento informatizado (CMMS ) para obtener información. El EAM/CMMS debe estar totalmente implementado con una biblioteca y jerarquía de activos y la capacidad de integrar datos de muchas fuentes diferentes.

"La integración de datos de múltiples fuentes permite tomar mejores decisiones de mantenimiento y más rápidas. En última instancia, el EAM/CMMS debería tener la capacidad de integrarse con los datos de las máquinas que proporcionan procesos accionables y dirigidos por eventos", mencionó Gregory Perry, CRL, consultor senior de Accelix.

Conectividad de extremo a extremo

Al recoger datos de fuentes dispares, la mayoría de los equipos de mantenimiento no tienen una visión clara de todos los datos debido a la naturaleza propietaria de la mayoría de los sistemas y de la tecnología. La realidad es que muchas organizaciones deben lidiar con aplicaciones aisladas e islas de datos, y se pide a los equipos de mantenimiento que llenen las brechas. Los datos de todas las fuentes deben ser integrados para una visión total de todos los activos y sistemas.

"La flexibilidad de la tecnología actual y emergente no deja lugar a barreras. El personal de mantenimiento debe ser capaz de recoger las mediciones de los activos y sistemas como quiera, ya sea con un medidor de mano, un sensor inalámbrico, control de supervisión y adquisición de datos (SCADA), o cualquier otra condición/proceso de datos. Esta información multifuente puede entonces almacenarse automáticamente para su futuro estudio y análisis en un solo lugar, funcionando al mismo tiempo que el EAM/CMMS. La interoperabilidad es la clave para asegurar que las plantas y otras instalaciones tengan todos los datos que necesitan de todas las fuentes de datos en un solo lugar para una evaluación completa", dijo Clark.

Los equipos requieren (y están empezando a exigir) conectividad inmediata desde sus activos a su EAM/CMMS y viceversa. La fiabilidad de la conexión debe implantarse de forma no disruptiva. La mayoría de las plantas no tienen tiempo ni presupuesto para realizar revisiones millonarias de los sistemas clave, por lo que las soluciones de software deben tener arquitecturas abiertas para prolongar la vida útil de las inversiones en infraestructuras existentes. El hardware móvil debe ofrecer nuevos niveles de asequibilidad. Un marco de fiabilidad abierto y conectado permite a las organizaciones instrumentar más activos con tecnología de sensores avanzada. Estos ingredientes del marco capacitan a los equipos independientemente de su posición en el viaje de la fiabilidad.

Equipos capacitados y empoderados

Un marco completo de confiabilidad conectado debe cumplir de forma económica y eficiente con los equipos de mantenimiento que se encuentran en el camino de la confiabilidad. Con datos completos y totalmente integrados, impulsados por la tecnología y el software, se puede lograr la conectividad móvil, permitiendo al personal tener todo lo que necesitan en un solo lugar. Los equipos de mantenimiento que utilizan un marco de confiabilidad conectado están capacitados de muchas maneras:

- Empoderamiento con una visión más amplia

- Con acceso móvil a datos procesables en cualquier lugar y en cualquier momento

- Con la facultad de tomar las decisiones y acciones correctas en el momento adecuado

A medida que la información fluye sin problemas a un EAM/CMMS, la generación de órdenes de trabajo y las notificaciones por correo electrónico son accesibles en cualquier dispositivo siempre que se necesiten.

Los datos móviles también proporcionan un acceso flexible a los análisis e informes. El personal de mantenimiento recibe la información que necesita para priorizar con precisión sus actividades y hacer su trabajo de manera eficiente. En lugar de dedicar tiempo a examinar los activos en buen estado, centran su energía en el activo correcto en el momento adecuado.

La última promesa de confiabilidad conectada es el acceso a los datos y análisis a tiempo completo que necesitan los encargados de asegurar el buen estado de los activos para cumplir con éxito su objetivo: la confiabilidad del equipo. Proporcionar datos continuos y procesables al equipo de mantenimiento es la pieza final y más importante de cualquier marco de confiabilidad conectado.

Accelix: Un marco de confiabilidad conectado

Accelix cumple la promesa de la confiabilidad conectada. Es un conjunto transformador de herramientas, sensores y software que permite a los equipos mantenimiento avanzar con confianza en su camino para convertirse en un motor de valor empresarial: maximizar el tiempo de actividad, aumentar el valor de los activos y mejorar la ventaja competitiva. Proporciona una forma práctica y rentable para que las organizaciones aprovechen los datos del IIoT y pasen a soluciones basadas en la confiabilidad.

Figura 2: Datos + Conectividad + Acción = Confiabilidad

En la construcción del marco Accelix, Fluke aprovechó su amplitud única de herramientas, sensores y software para reunir un conjunto consolidado de datos procesables y conectar esos datos a los sistemas y equipos ya existentes. El marco de confiabilidad conectada de Accelix ofrece todos los elementos esenciales que los equipos de mantenimiento necesitan - como la conectividad EAM/CMMS en tiempo real, software basado en la nube para agregar e integrar datos de todas las fuentes, herramientas y sensores de mano para recoger información sobre activos de menor nivel. Los activos de menor nivel son aquellos que no se consideran directamente críticos para el proceso y las operaciones - aquellos activos que no cerrarán las operaciones si fallan.

Figura 3: El mantenimiento por niveles permite examinar todos los activos, independientemente del nivel de criticidad.

"Desde el punto de vista de la tendencia general del mercado, existe una creciente demanda de herramientas que hagan algo más que simplemente proporcionar mediciones", afirma Frederic Baudart, especialista sénior en aplicaciones de productos de Accelix. "Fluke está abordando esta categoría a través de su marco de fiabilidad conectada Accelix, que incluye herramientas conectadas, sensores y la integración de datos, incluidos los datos de dispositivos y sistemas de terceros". El cambio de aceleración en la estrategia de fiabilidad está alimentado por las necesidades de la inteligencia artificial y el aprendizaje automático."

No hay silos de datos

Accelix elimina los silos de datos, dando a los equipos el camino hacia nuevas ventajas competitivas porque toman mejores decisiones, se maximiza el tiempo de actividad y se mejora el valor de los activos. Con su Agregador de Datos de Condición (CDA por sus sigas en inglés), Accelix captura los datos más completos de la industria sobre la salud de los activos a partir de herramientas de mano y sensores y envía esta información directamente al EAM/CMMS.

El CDA captura datos de:

- Herramientas manuales y de datos basados en rutas

- Sensores de ámbito Accelix

- Sistemas de gestión de edificios

- Sistemas SCADA

- Cualquier otra tecnología o sistema de terceros

Ya sea que los equipos de mantenimiento tengan un EAM/CMMS existente o deban comprar un nuevo software, Accelix puede reunirse de forma económica y flexible con estos equipos en cualquier etapa donde se encuentren del camino a la confiabilidad. Este marco es una forma fácil de agregar todos los datos críticos, eliminando las lagunas que a menudo frustran la toma de decisiones de mantenimiento, proporcionando una completa recopilación de datos.

Integración completa con la movilidad y órdenes de trabajo automáticas

El marco de confiabilidad conectado a Accelix ofrece una visibilidad completa sin reemplazar los sistemas clave, diseñado por su arquitectura abierta no disruptiva que puede extenderse más allá del equipo de nivel 1 para servir a la mayoría de los activos de la planta.

Los sistemas de software habilitados por el IIoT dentro del marco de trabajo de Accelix pueden aprovechar el Enlace de Datos de Activos que conecta automáticamente los datos en virtualmente cualquier EAM/CMMS, permitiendo nuevos niveles de visibilidad y gestión. Si bien, estos componentes se consideran esenciales para agregar todos los datos de activos en un solo panel, no es necesario implementar todo el marco al mismo tiempo. Los equipos de mantebimiento pueden utilizar aplicaciones y sensores móviles en conjunto con una hoja de ruta de confiabilidad conectada que les permite empezar con una solución y crecer según lo permitan las capacidades y presupuestos.

Equipos guiados: De reactivo a proactivo

Con Accelix, los equipos de mantenimiento están capacitados porque pueden realizar una progresión práctica de estrategias reactivas a un mantenimiento predictivo y basado en la confiabilidad con una necesidad mínima de expertos externos. La Caja de Herramientas Digitales dota a los equipos de mantenimiento de una accesibilidad móvil que proporciona información de múltiples sistemas en un solo lugar, lo que aumenta la productividad pero, lo que es más importante, permite que se tomen las medidas adecuadas en el momento oportuno.

Con un EAM/CMMS totalmente conectado e implementado, las órdenes de trabajo, las alarmas y otros procesos se automatizan, y los fallos se minimizan. Los técnicos e ingenieros pasan su vida laboral de forma proactiva, no reactiva reparando problemas y nadando en el tiempo de inactividad de los activos. En lugar de que las actividades de mantenimiento se vean como un centro de costos necesario, los equipos pueden maximizar sus contribuciones al balance final como equipos unidos que aprovechan la nueva experiencia y las capacidades en tiempo real.

El IIoT del trabajador

En resumen, el marco de Accelix es "el IIoT del hombre trabajador" - una ruta práctica para el apalancamiento del IIoT. Fue desarrollado a través de años de investigación y retroalimentación de los clientes. El Marco de Confiabilidad Conectado de Accelix transforma las instalaciones del equipo de matenimiento en un motor de valor de negocios, entregando:

- Tiempo de funcionamiento maximizado

- Aumento del valor de los activos

- Alto rendimiento de la inversión por dólar de mantenimiento

Este documento técnico apareció originalmente en Accelix.com, al que está vinculado eMaint. Para leer los resultados de nuestra visión en el informe de Gartner, diríjase a nuestro blog.

Recursos

- www.accelix.com/community

- www.smrp.org

- www.reliabilityweb.com

- www.eruditio.com

- www.hpreliability.com

- www.mobiusinstitute.com

- www.cbmconnect.com

Referencias

- Jalan, Arnav. "El futuro del mantenimiento predictivo IIoT", Universidad de Emory y Presenso, https://www.presenso.com/blog/emory-research, 28 de mayo de 2018.

- "Póngase al día con los líderes del IoT", SAP.