¿Qué es un FRACAS, o Sistema de Notificación de Fallos, Análisis y Acción Correctiva?

FRACAS es el proceso de notificación y análisis de fallos en un plazo determinado, de modo que puedan adoptarse medidas correctoras para evitar incidentes recurrentes. Es una solución cíclica que puede ayudar a ampliar la fiabilidad de los equipos de servicio.

Una vez que FRACAS se integre en su estrategia de mantenimiento, también desbloqueará una amplia gama de otros beneficios:

- KPIs equilibrados y precisos

- Evaluaciones de riesgo racionalizadas

- Automatización de la gestión del trabajo

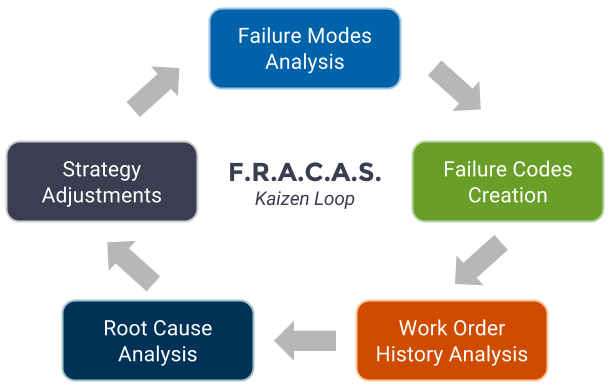

El sistema FRACAS es un bucle cerrado para mejorar los programas de mantenimiento, junto con el rendimiento de los activos. Hay tres secciones principales de notificación, análisis y corrección de fallos.

¿Cuáles son las ventajas de aplicar FRACAS?

Las causas de los fallos se ponen de manifiesto tras la implantación de FRACAS en el ciclo de vida de un activo, desde su inicio hasta su eliminación. En este marco, muchos procesos pueden documentarse como procedimientos estandarizados y llevarse a cabo mediante su software de GMAO. Gracias a los datos históricos recogidos de cada máquina, se puede determinar rápidamente el curso de acción correcto.

Una de las ventajas de FRACAS es poder evaluar el rendimiento de los activos bajo demanda. Otra es mejorar sus programas de fiabilidad y, por extensión, la disponibilidad de sus activos de forma que se eliminen los riesgos, mediante el desarrollo de códigos de estructura a fallo. Proporciona un diagrama de flujo para supervisar los resultados de las acciones correctivas en múltiples procesos.

Las directrices de aplicación instruirán al personal capacitado sobre cómo recoger datos para las áreas de alta prioridad y qué rediseños de equipos impulsarán el mantenimiento.

Los pasos de cada proceso en el bucle de FRACAS

El llamado bucle FRACAS permite a su equipo organizar todos los informes para poder emitir controles de calidad y actualizar las piezas para su adquisición en el futuro. Para una evaluación completa, asegúrese de validar lo que se ha hecho en cada etapa, y haga las revisiones del plan correctivo que sean necesarias.

1. Análisis modal de fallos y efectos

El FMEA, o Análisis de Modos de Fallo y Efectos, muestra una lista de posibles patrones de fallo y sus probables resultados, seguida de cómo abordar el problema. Esto le da una idea de la criticidad de los activos, etiquetados en una distribución de prioridades, y de los recursos necesarios para reparar una pérdida de funcionalidad. Los modos de fallo pueden detectar la variación de su enfoque PM. Especifique la causa potencial y califique la gravedad del evento.

2. Creación de códigos de falla

Los códigos de fallo revelan el tipo de fallo que se ha producido, marcado por el componente, el defecto y la causa. Permite clasificar los tipos de fallos para estudiar su evolución a lo largo del tiempo: por ejemplo, no almacenar las piezas según las especificaciones o una formación inadecuada del personal. Los códigos de fallo se describen en la lista de comprobación ISO 14224. Es posible revisar los KPI de mantenimiento, como los relativos a la salud de los activos y el MTBF, por taxonomía.

3. Análisis de las órdenes de trabajo

Este método divulga los fallos comunes ocultos en la redacción de sus órdenes de trabajo, representados como frecuencias de códigos de fallos, lo que le ayuda a establecer una respuesta de referencia frente a los signos de daños en las máquinas. Cree una plantilla de informe de fallos para todas sus cargas de trabajo y determine si está obteniendo datos de buena calidad sobre sus compras o sustituciones al año.

4. Análisis de la causa raíz

Este método profundiza en las causas subyacentes que no son tan obvias, abordando no sólo los síntomas sino también el motivo de una ralentización de la producción. Puede descubrir que la causa raíz se debe a un error humano o al uso de piezas mal etiquetadas. El informe de análisis de fallos debe contener la ubicación de las instalaciones, la información sobre el suceso y un cuestionario sobre por qué se ha producido.

5. Ajuste de la estrategia

Para idear una mejor estrategia de mantenimiento, debe sacar conclusiones de los conocimientos que ha obtenido en las fases anteriores de FRACAS. Tras el análisis de la causa raíz, ajuste sus AMFE para diseñar un nuevo sistema de formación de sus técnicos. A continuación, desarrolle las funciones y responsabilidades de cada proceso y seleccione lo que debe figurar en su manual de políticas y procedimientos.

¿Cómo puede una GMAO o EAM trabajar con los informes y análisis de fallos?

Un sistema informatizado de gestión del mantenimiento (CMMS ) indicaría lo que funciona bien y lo que no en un programa de MP y establece un equilibrio justo entre el coste de mantenimiento y el riesgo de fallo. Encaja perfectamente en el paradigma de los FRACAS por su capacidad para optimizar los programas de mantenimiento preventivo con mayor rapidez, sin necesidad de planificación o evaluaciones adicionales. Las herramientas de GMAO o EAM ya están diseñadas para informar y analizar los fallos, ordenándolos fácilmente por orden de importancia.

A posteriori, FRACAS clasifica los fallos más comunes para orientar a los operadores hacia la mejor solución.

Pero cuando se combina con la GMAO, forma una estrategia para informar de los defectos, señalar la causa raíz y recomendar acciones correctivas a través de los KPI, incluyendo el MTBR y el crecimiento de la fiabilidad. Al estar más orientado a los datos, el software automatiza no solo la programación de las órdenes de trabajo, sino también los recursos y la mano de obra para cumplir con esas solicitudes.

¿Cuáles son algunos ejemplos de FRACAS en acción?

FRACAS desempeña un papel importante en los enfoques preventivos y predictivos de la notificación de fallos. Aunque su planta tenga recursos limitados, podría justificar el aumento del presupuesto para mejorar el rendimiento de las máquinas. Si la planta utiliza materiales de baja calidad para la producción, esto disminuirá la satisfacción del cliente con productos que no cumplen las especificaciones requeridas.

Otro ejemplo es cuando los rodamientos están visiblemente sobreengrasados, lo que daña y sobrecalienta la máquina. Al consultar los códigos de avería, pronto se dará cuenta de que la causa principal es que un técnico ha añadido un volumen superior al previsto para la lubricación. Para contrarrestarlo, calcule el volumen de grasa por tamaño de rodamiento para la pistola de engrase.

Por último, FRACAS le permite acotar el MTBF de un componente. Digamos que los disyuntores eléctricos experimentan fallos: puede saber exactamente qué disyuntores ya no detectan los circuitos sobrecargados. Al dirigirse al cumplimiento de la ruta, acaba viendo un descenso considerable del porcentaje, lo que confirma que las inspecciones anteriores no eran conformes.