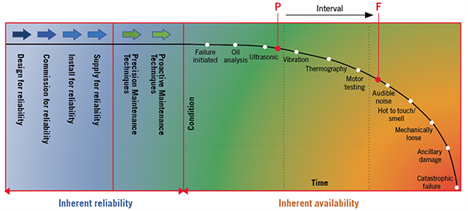

La curva P-F es un gráfico que ayuda a visualizar el estado de un activo para determinar su vida útil. El elemento más importante de la curva es el intervalo P-F. Se trata del periodo de tiempo que transcurre entre el primer punto de fallo potencial y el fallo funcional del activo, cuando deja de cumplir un determinado estándar de rendimiento.

En 2022, la curva P-F está más vigente que nunca para los profesionales de la fiabilidad. Los avances tecnológicos han permitido desarrollar herramientas de mantenimiento diseñadas para medir la salud de un activo en función de diversas variables: análisis de aceite, ultrasonidos, monitorización de vibraciones, termografía y pruebas de motores.

Los modelos actualizados de la curva suelen incorporar algunos de estos métodos de medición para identificar mejor los signos de desgaste y daños. Esto ayuda a evitar fallos y a prolongar la vida útil del activo.

Durante un seminario web de Fluke Reliability, se preguntó a 250 profesionales del mantenimiento y la fiabilidad de todo el mundo cuál de los cinco métodos de medición utilizaban.

Estos son los porcentajes de asistentes que declararon haber utilizado cada método:

- Control/análisis de las vibraciones: 82%.

- Termografía: 69%.

- Análisis de aceite: 66%.

- Pruebas de motor: 54%

- Ultrasonido: 36%

No siempre es necesario que una organización utilice los cinco métodos. Algunos sectores y activos requieren que se les alerte de los primeros indicadores de fallo posibles, pero otros no.

¿Qué métodos de monitoreo de condición debo utilizar?

Al igual que un programa eficaz de mantenimiento y fiabilidad utiliza una combinación de mantenimiento basado en la condición, en el calendario y reactivo, la curva P-F puede ser más beneficiosa cuando su uso se basa en una combinación de variables.

Incluso las empresas que tienen establecidas rutinas de mantenimiento basadas en la condición (CBM) no las utilizan para cada uno de sus activos. Cada organización debe tener en cuenta tanto la vida útil de un activo como los recursos, como las horas de mano de obra y las piezas, necesarios para prevenir los fallos. Por ejemplo, las inspecciones frecuentes pueden detectar indicadores de fallo en una fase temprana, pero requieren tiempo y disponibilidad para llevarlas a cabo.

Entonces, ¿cuál debería utilizar? monitoreo de condición El experto Colin Pickett dijo lo siguiente durante otro seminario web reciente de Fluke Reliability: "Cualquier programa de monitoreo de condición (CM) probablemente incluirá el análisis de vibraciones, ya que es la solución de CM más común y rentable. Pero también debería contar con otros métodos o herramientas de recopilación de datos que le ayuden a determinar el estado de sus máquinas."

A continuación, detallamos cada una de las cinco variables para ayudarle a tomar una decisión inteligente. Pero primero, aquí hay algunos antecedentes sobre la curva P-F para aquellos que no estén familiarizados con ella.

La historia y la definición de la curva P-F explicada

La curva P-F fue introducida por primera vez en 1978 por los ingenieros de United Airlines Stanley Nowlan y Howard Heap. Realizaron un estudio para el Departamento de Defensa que demostraba que reparar o sustituir activos en función de su estado era más eficaz que hacerlo en función de la edad.

La "P" de la curva P-F se refiere al fallo potencial, que es cuando un activo experimenta un cambio identificable en su estado físico. La "F" se refiere al fallo funcional, que es el punto en el que el activo no cumple una norma de rendimiento predeterminada. El activo puede seguir siendo operativo, pero no funciona de la forma en que fue diseñado.

La versión anterior de la curva fue desarrollada por los expertos en fiabilidad de Fluke. Comienza con Diseño para la fiabilidad, Puesta en servicio para la fiabilidad, Instalación para la fiabilidad y Suministro para la fiabilidad. Estos son compromisos asumidos por el fabricante original del activo, ya sea usted o un tercero.

Una vez superadas estas etapas, la curva P-F pasa a las técnicas de mantenimiento de precisión y a las técnicas de mantenimiento proactivo. Éstas se llevan a cabo para garantizar que un activo alcance la máxima fiabilidad inherente.

Una vez que un activo supera estas etapas, su estado se deteriora y comienzan a detectarse señales de fallo. Una vez más, el fallo en sí mismo no significa que un activo sea completamente no funcional; esa etapa no se alcanza hasta el fallo catastrófico.

Signos comunes de fallo de la máquina en la curva P-F

Una forma de determinar qué variables utilizar para los distintos activos es consultar al fabricante de los equipos originales. Pueden ser una fuente valiosa para conocer los indicadores de fallo más comunes de un activo. Posteriormente, la detección de fallos puede realizarse con técnicas más sencillas y no intrusivas. Una vez que se ha detectado el fallo y se ha identificado la causa, se puede determinar cómo proceder para reparar o mantener el activo.

Es posible alargar el tiempo entre el momento en que se instala un activo y el momento en que comienza el fallo potencial. Algunos equipos de mantenimiento hablan de prolongar el intervalo P-F. Si se garantiza que los componentes tienen el ajuste, la holgura y la alineación óptimos, se pueden eliminar algunos tipos comunes de fallos y mejorar el rendimiento de los activos.

Cuanto antes se detecte un posible signo de fallo, antes se podrá programar el mantenimiento y las actividades de mantenimiento correctivo podrán prolongar la vida de un activo. Sin embargo, los métodos que pueden detectar un fallo lo antes posible suelen requerir sofisticados tipos de equipos e incluso diagnósticos de laboratorios externos.

Los avances en las herramientas de mantenimiento basadas en la condición para medir la salud de los activos -así como las presiones añadidas del entorno empresarial competitivo de hoy en día- han hecho que ese viejo recurso, la curva P-F, sea más relevante que nunca para los profesionales de la fiabilidad en 2022.

Cinco variables de la curva P-F para determinar el estado de los activos

Ahora que hemos explicado la curva P-F, incluyendo su historia, definición e importancia, podemos detallar las cinco principales variables a tener en cuenta al inspeccionar el estado de un activo. Recuerde que no todas las variables serán aplicables a todas las situaciones, así que determine los métodos más eficaces para usted.

Estas son las variables, presentadas en orden desde el principio de la vida de un activo hasta el final.

Análisis del aceite

Elanálisis del aceite puede determinar la presencia de averías de lubricación, sobrecalentamiento y desgaste de los componentes. Estos pueden ser indicadores de fallos en los engranajes o del desgaste de los rodamientos y los cilindros. El análisis del aceite se utiliza habitualmente en cajas de cambios, compresores y otras piezas móviles o giratorias.

El análisis del aceite es un método avanzado y puede requerir un análisis de laboratorio para el diagnóstico. También se pueden tomar y analizar mediciones de la temperatura del aceite. Este método es más sencillo pero menos concluyente.

Detectores de fugas por ultrasonidos

Los ultrasonidos pueden detectar sonidos que el oído humano no puede. La detección de fugas por ultras onidos puede detectar problemas en válvulas, purgadores de vapor, rodamientos o posibles riesgos de seguridad eléctrica.

Vigilancia de las vibraciones

La vibración es uno de los métodos más comunes y accesibles de seguimiento del estado de un activo. La monitorización de las vibraciones puede indicar cuatro de los métodos mecánicos más comunes de fallo: desequilibrio, desalineación, holgura y fallo de los rodamientos; entre otros fallos menos comunes.

La monitorización de las vibraciones ofrece la posibilidad de examinar los equipos menos críticos mientras se realiza un mantenimiento preventivo basado en el tiempo. Si se identifica un problema, se puede llevar a cabo la supervisión o el análisis de las vibraciones.

Termografía

La termografía se recomienda para las rutas de inspección basadas en el tiempo o en los fallos, ya que después de que un activo se haya sobrecalentado, es posible que ya se hayan producido algunos daños. Puede detectar problemas eléctricos y mecánicos que hayan provocado el sobrecalentamiento de un activo, como por ejemplo, problemas de desalineación, de la caja de cambios o de las correas.

Pruebas de motor

Las pruebas de los motores se utilizan más adelante en la vida útil de un activo. Se pueden realizar diferentes tipos de pruebas en los motores dependiendo de si están en funcionamiento. La degradación del aislamiento, el factor de potencia y la distorsión armónica son problemas que se detectan mejor cuando el motor está en funcionamiento. Otras pruebas examinan la velocidad, el par, la potencia y el rendimiento del motor.

Conclusión

Los activos fallan de diferentes maneras, y no todos los activos son igual de críticos para la producción de una planta. Incluso dentro de un activo, varios componentes requieren diferentes niveles de urgencia.

Por lo tanto, la combinación de herramientas y técnicas es la forma más eficaz de aplicar la curva P-F: una sola talla no sirve para todos. Combinada con datos y análisis útiles, la curva P-F puede ayudar a las organizaciones a mejorar continuamente sus estrategias de mantenimiento y aumentar la fiabilidad de sus activos.

Sobre los autores: John Bernet, Gregory Perry y Dries Van Loon

John Bernet, CMRP, es especialista en aplicaciones mecánicas y productos de Fluke Reliability y cuenta con más de 30 años de experiencia en mantenimiento preventivo, mantenimiento predictivo, monitoreo de condición, y en el funcionamiento de maquinaria comercial.

Gregory Perry, CMRP, CRL, es consultor senior de aseguramiento de la capacidad en Fluke Reliability. Ha sido líder certificado en fiabilidad con casi dos décadas de experiencia en mantenimiento preventivo, mantenimiento centrado en la fiabilidad (RCM) y mejores prácticas operativas.

Dries Van Loon, CRL, es director de ventas y proyectos, en línea monitoreo de condición, para Fluke Reliability, con 10 años de experiencia en mantenimiento predictivo. Se convirtió en analista certificado ISO CAT 4 en 2017.