Approximate Read Time: 5 minutes

What is Predictive Maintenance?

Steps to Implementing Predictive Maintenance

Predictive maintenance technologies such as sensors and CMMS software are used to monitor real-time data on asset condition, preventing failures before they occur.

Predictive maintenance (Pdm) directly monitors equipment performance and condition during normal operation. When a maintenance team knows the condition of every asset in real time, it reduces the chances of failures. Once identified, a predicted failure can be prevented.

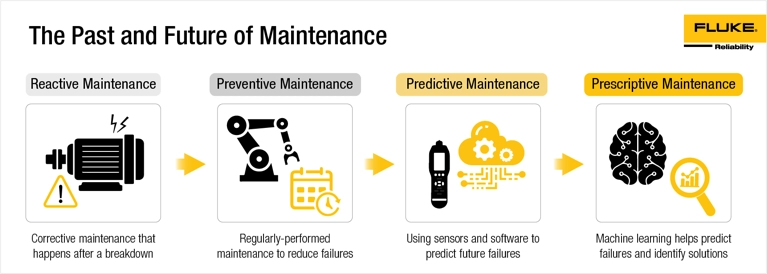

Traditionally, most maintenance teams have used reactive or preventive maintenance strategies, where repairs are either done after machines fail or performed regularly based on manufacturer’s guidelines. Today, many organizations are using new software and technologies to move beyond these methods and adopt a predictive maintenance approach.

Making the switch doesn’t happen overnight. But advances in predictive maintenance technology, such as CMMS software and wireless vibration sensors priced to scale, have made predictive maintenance more attainable than ever before. Troves of asset health data can be centralized and made accessible, even in real time.

Teams can work together from wherever they are, consult with specialists, and make data-driven maintenance decisions.

Predictive maintenance keeps costs low in several ways. It reduces:

- The frequency of maintenance tasks

- The number of unplanned breakdowns

- The wasted resources of unnecessary preventive maintenance

Organizations that use predictive maintenance software and tools will monitor and test specific characteristics to identify conditional changes as they happen. There are numerous testing methods that can be used, including infrared testing, vibration analysis, oil analysis, and more.

There is not one best method. The benefits of predictive maintenance programs vary with each method, and each is best for different circumstances. Assets within the same facility may benefit from different maintenance strategies. Critical assets are generally monitored more closely. This can mean using more sensitive testing methods, like vibration sensors, more frequent monitoring, or both.

Effective asset management is crucial for organizations in today’s competitive environment. And, because planned maintenance is inherently less risky than reactive maintenance, predictive maintenance creates a safer work environment.

The benefits of predictive maintenance

Organizations invest substantially in their assets. So, increasing the availability and lifespan of those assets can drive maintenance KPIs and give organizations the best return on their money. The biggest benefit of predictive maintenance is that it unlocks the best management possible for maintenance resources.

Monitoring asset condition lets teams spot changes early on, and fix problems before machines fail. Predictive maintenance means real-time asset health drives maintenance actions, which increases asset uptime and extends equipment lifespan.

When the calendar dictates maintenance actions, on the other hand, some components are replaced before they need to be. There is also some risk incurred every time a machine is worked on. Preventive maintenance can be simpler to plan, but it uses more time, money, and parts.

When machines aren’t running optimally, finished products sometimes don’t meet quality standards. Spotting and fixing issues early can reduce wasted materials, energy, and time.

What’s the difference between predictive maintenance vs preventive maintenance?

Preventive maintenance and predictive maintenance are different strategies. Preventive maintenance uses the expected life cycle of an asset to determine when to perform maintenance tasks. One common preventive maintenance example is changing a car’s oil every three months or every 3,000 miles.

Predictive maintenance uses the actual operating condition of an asset to determine what steps to take and when.

Many of the best maintenance programs use a combination of both strategies. A preventive maintenance schedule, based on manufacturer recommendations, is straightforward and sufficient for some assets. Other assets can even be run to failure. A predictive maintenance strategy can save both time and money, but it is more complex to implement.

While equipment is operating normally, it can be monitored by condition monitoring devices, like remote sensors. They can take measurements at regular intervals or continuously. These devices, paired with predictive maintenance software, can alert maintenance teams when any asset’s condition changes. Automatically generated work orders enable teams to act quickly, preventing equipment failures.

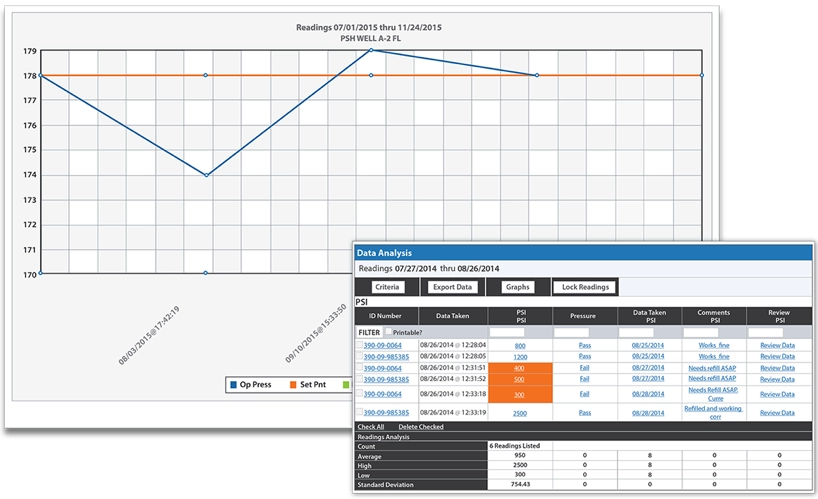

Asset condition data can be trended and analyzed to help maintenance teams spot patterns and make more informed decisions. Ultimately, the goal of predictive maintenance is to maximize asset availability and minimize the time and cost spent repairing each asset.

Key Features in eMaint’s Predictive Maintenance Software

- Define monitoring classes for each asset

- Monitor noise, vibration, temperature, lubricants, wear, corrosion, pressure and flow independently

- Enter manually or import meter readings

- Define upper and lower boundaries of acceptable operation for each asset

- Display readings as a report with color-coded exceptions

- Auto-trigger emails when a boundary is exceeded

- Auto-generate work orders when a reading falls outside of predefined boundaries

- Perform data analysis to identify failures early, prevent breakdowns and optimize maintenance resources

- Condition Monitoring Diagram

Case Study: Using eMaint CMMS Condition Monitoring for Predictive Maintenance

Cleveland Cleveland Tubing, Inc. is a manufacturer of flexible, collapsible tubing products including FLEX-Drain and PumpFlex. The company set up eMaint so that meter readings on key indicators (temperature, pressure, fluid levels, suction) are imported and used to trigger priority work orders when work or inspection is needed based on predefined ranges.

Gary Payne, maintenance manager for Cleveland Tubing, noted that eMaint has become their maintenance decision support system, informing them of the tasks that need to be performed each day, based on elapsed time, equipment utilization and condition-based indicators. They also experienced:

- Automated reports for replenishing inventory on stocked and non-stocked parts

- Streamlined time tracking of labor for department of five maintenance employees

- Improved ROI calculations with better allocation of labor and material costs to assets

- The ability to evolve from reactive maintenance to planned maintenance to predictive maintenance via condition monitoring and automated alerts of potential problems on critical equipment

- Easily measure and track KPIs against world class standards (90% planned maintenance)

When to use predictive maintenance techniques

Predictive maintenance is not necessarily the most effective strategy for every asset. Some assets can be run to failure with little to no impact on production or the bottom line. Others benefit from simple and straightforward preventive maintenance. But for some assets, predictive maintenance is the best strategy.

There are a few questions to keep in mind for each asset when considering creating a predictive maintenance plan:

- If this asset fails, how is production impacted?

- How much does it cost to repair this asset?

- How much does it cost to replace this asset?

Answering these questions for each piece of equipment can help teams start to focus their attention and resources.

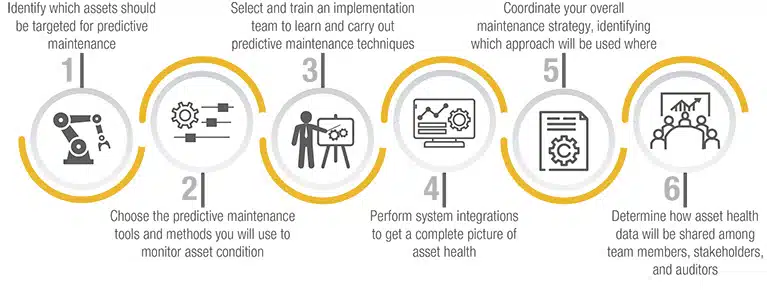

How to create a predictive maintenance program

There are several key steps required to successfully create a predictive maintenance program.

- Identify which assets should be targeted for predictive maintenance

- Choose the predictive maintenance tools and methods you will use to monitor asset condition

- Select and train an implementation team to learn and carry out predictive maintenance techniques

- Perform system integrations to get a complete picture of asset health

- Coordinate your overall maintenance strategy, identifying which approach will be used where

- Determine how asset health data will be shared among team members, stakeholders, and auditors

Implementing a predictive maintenance program requires taking a long-term view of your organization’s goals and needs.

Predictive maintenance examples

South Dakota-based Valley Queen Cheese, which was founded in 1929, makes hundreds of millions of pounds of award-winning cheese each year. When they needed to keep pace with growing demand, they completed an expansion to boost their processing capacity by 25 percent.

That expansion, of course, meant a lot more equipment. Eric Pulling, the manufacturing utility process engineer, explained some of the challenges that went along with the expansion.

“We need to make sure we maintain a flow of product through the facility,” he said. “And if there are any problems with the equipment, we want to know right away.” Monitoring the health and wear of critical bearings is another priority, he said.

Since the expansion, Pulling’s attention has turned to maximizing asset uptime and eliminating unscheduled downtime. Valley Queen opted to use wireless vibration sensors and eMaint CMMS to monitor their production equipment.

Valley Queen also plans to add sensors to other critical assets in the future, such as the ammonia compressors used for plant cooling, Pulling said.

“We are currently on a preventive maintenance type of system,” he said. “But with the installation of monitoring equipment … combined with eMaint, we can move into predictive maintenance, which is where we want to be.”

Predictive Maintenance FAQs

-

How does Predictive Maintenance Work?

Condition monitoring sensors are installed directly on assets and capture performance data. A number of factors can be measured, such as vibration or temperature, depending on the asset. The sensors can detect issues such as pressure leaks, vibration abnormalities, or unusual voltage.

Cloud technology enables condition monitoring sensors to share the data they collect. Paired with the right predictive maintenance software, alarms and work orders can be triggered when asset conditions surpass defined thresholds.

Data modeling, based on known machine behavior and failure modes, is used to spot issues before they escalate to failure.

-

Which Industries use Predictive Maintenance?

Predictive maintenance is a useful strategy for a wide range of industries. It leverages technologies and tools—from sensors to CMMS software to statistical analysis—to reduce unplanned downtime and wasted resources.

Any organization seeking to extend the lifespan of their assets and optimize their maintenance spending can use predictive maintenance.

eMaint predictive maintenance software serves clients in industries such as:

- Manufacturing

- Food & beverage

- Government

- Healthcare (including pharmaceuticals, medical devices, and more)

- Energy (including oil & gas, wind, and more)

- Education

- Warehousing & distribution

- Transportation & fleet

- Facilities

-

What are the Benefits of Predictive Maintenance?

Predictive maintenance is a cost-effective maintenance strategy with numerous benefits. Among them:

- Avoiding unplanned downtime

- Improving productivity

- Extending asset life and maximizing time between purchases

- Reducing the amount of materials and spare parts needed

- Creating a safer work environment

- Benefiting the bottom line