O que é um FRACAS, ou Sistema de Comunicação, Análise e Acção Correctiva de Falhas?

FRACAS é o processo de notificação e análise de falhas num determinado período de tempo, de modo a que possam ser tomadas medidas correctivas para evitar incidentes recorrentes. É uma solução cíclica que pode ajudar a aumentar a fiabilidade do equipamento de manutenção.

Uma vez integrado na sua estratégia de manutenção, o FRACAS desbloqueará também uma vasta gama de outros benefícios:

- KPIs equilibrados e precisos

- Avaliações de risco racionalizadas

- Automatização da gestão do trabalho

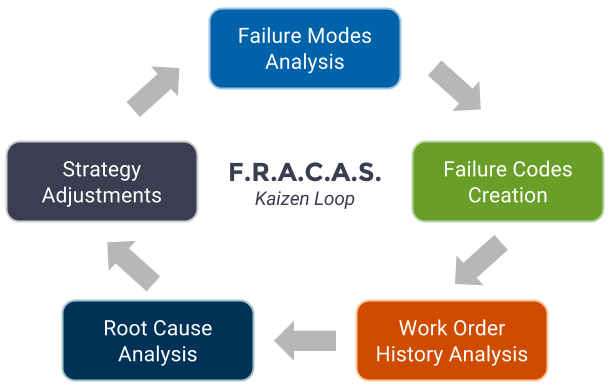

O sistema FRACAS é um circuito fechado para melhorar os programas de manutenção, juntamente com o desempenho dos bens. Existem três secções principais de relatório de falhas, análise e correcção.

Quais são as vantagens de aplicar o FRACAS?

As causas do fracasso tornam-se aparentes após a implementação do FRACAS no ciclo de vida de um bem, desde o seu início até à sua eliminação. Neste contexto, muitos processos podem ser documentados como procedimentos padronizados e executados utilizando o seu software CMMS. Utilizando os dados históricos recolhidos de cada máquina, pode rapidamente estabelecer a linha de acção correcta.

Uma vantagem da FRACAS é ser capaz de avaliar o desempenho dos activos a pedido. Outra é melhorar os seus programas de fiabilidade, e por extensão, a disponibilidade dos seus bens de forma a eliminar riscos, desenvolvendo códigos de estrutura a falha. Fornece um fluxograma para monitorizar os resultados de acções correctivas em múltiplos processos.

As directrizes de aplicação instruirão pessoal formado sobre como recolher dados para áreas de alta prioridade e que redesigns de equipamento irão impulsionar a manutenção.

Os Passos de Cada Processo no Circuito FRACAS

Os chamados Laço FRACAS permite à sua equipa organizar todos os seus relatórios para que possa emitir verificações de garantia de qualidade e actualizar as peças para a aquisição em curso. Para uma avaliação completa, certifique-se de validar o que foi feito durante cada fase, e faça quaisquer revisões ao plano correctivo, conforme o que se justifique.

1. Análise do modo de falha e dos efeitos

A FMEA, ou Análise de Modos e Efeitos de Falhas, mostra uma lista de possíveis padrões de falhas e os seus prováveis resultados, seguida de como enfrentar o problema. Isto dá-lhe uma ideia da criticidade dos bens, rotulada numa distribuição prioritária, e dos recursos necessários para reparar uma perda de funcionalidade. Os modos de falha podem detectar a variação na sua abordagem PM. Especifique a causa potencial e avalie a gravidade do evento.

2. Criação de códigos de falha

Os códigos de falha revelam o tipo de falha que ocorreu, marcada pelo componente, defeito, e causa. Permite classificar os tipos de falhas para estudar a sua alteração ao longo do tempo - por exemplo, não armazenar peças com especificações ou formação inadequada do pessoal. Os códigos de falha são descritos na lista de verificação da ISO 14224. É possível rever os KPI de manutenção como os de saúde patrimonial e MTBF por taxonomia.

3. Análise de Ordem de Trabalho

Este método divulga as falhas comuns escondidas na escrita da sua ordem de trabalho, representadas como frequências de código de falhas que o ajudam a estabelecer uma resposta de base contra sinais de danos na máquina. Crie um modelo de relatório de falhas para todas as suas cargas de trabalho e determine se está a obter dados de boa qualidade sobre as suas compras ou substituições por ano.

4. Análise da Causa Raiz

Este método mergulha nas causas subjacentes que não são tão óbvias, combatendo não só os sintomas mas também a razão para um abrandamento na produção. Poderá descobrir que a causa raiz é devida a erro humano ou à utilização de partes mal rotuladas. O relatório de análise de falhas deve conter a localização da instalação, informações sobre o evento, e um questionário sobre o motivo da sua ocorrência.

5. Ajuste da estratégia

Para conceber uma melhor estratégia de manutenção, deverá tirar conclusões a partir dos conhecimentos obtidos nas fases anteriores da FRACAS. Após análise da causa raiz, ajuste os seus FMEAs para conceber um novo sistema de formação dos seus técnicos. Em seguida, desenvolva os papéis e responsabilidades para cada processo, depois seleccione o que pertence ao seu manual de políticas e procedimentos.

Como pode um CMMS ou EAM trabalhar com relatórios e análises de falhas?

Um Sistema Informatizado de Gestão da Manutenção (CMMS) indicaria o que funciona bem e o que não funciona num programa PM e estabelece um justo equilíbrio entre o custo de manutenção e o risco de falha. Encaixa-se perfeitamente no paradigma FRACAS devido à capacidade de optimizar as PMs mais rapidamente sem planeamento ou avaliações adicionais. As ferramentas CMMS ou EAM já foram concebidas para comunicar e analisar falhas, organizando-as facilmente por ordem de importância.

Em retrospectiva, FRACAS classifica as falhas comuns para orientar os operadores para a melhor solução.

Mas quando combinado com CMMS, forma uma estratégia de comunicação de defeitos, identificando a causa raiz, e recomendando acções correctivas através de KPIs incluindo MTBR e crescimento da fiabilidade. Sendo mais orientado para os dados, o software automatiza não só os horários das ordens de trabalho, mas também os recursos e a mão-de-obra para satisfazer esses pedidos.

Quais são alguns exemplos de FRACAS em acção?

FRACAS desempenha um enorme papel nas abordagens preventivas e preditivas da notificação de falhas. Embora as suas instalações tenham recursos limitados, poderia ainda assim defender um aumento do orçamento para melhorar o desempenho das máquinas. Se a fábrica utilizar materiais de má qualidade para a produção, isto diminuirá a satisfação do cliente com produtos que não cumpram as especificações exigidas.

Outro exemplo é quando os rolamentos estão visivelmente lubrificados em excesso, o que danifica e sobreaquece a máquina. Ao referir-se aos códigos de falha, rapidamente se percebe que a causa principal é que um técnico adicionou um volume superior à quantidade esperada de lubrificação. Calcular o volume de lubrificação por tamanho de rolamento para a pistola de lubrificação para contrariar isto.

Finalmente, FRACAS permite-lhe reduzir o MTBF de um componente. Digamos que teve disjuntores eléctricos com falhas - pode dizer exactamente quais os disjuntores que já não estão a detectar circuitos sobrecarregados. Ao dirigir-se para a conformidade da rota, acaba por ver uma queda considerável na percentagem, confirmando que as inspecções anteriores não estavam conformes.