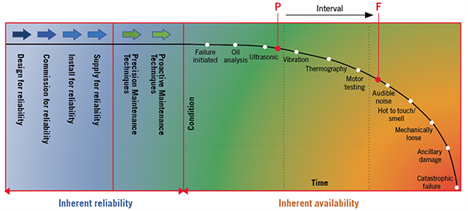

A curva P-F é um gráfico que ajuda a visualizar a condição de um activo para determinar a sua duração prática. O elemento mais importante na curva é o intervalo P-F. Este é o período de tempo entre o primeiro ponto de falha potencial e a falha funcional do activo, quando este já não satisfaz um determinado padrão de desempenho.

A curva P-F é tão relevante como sempre para os profissionais de fiabilidade em 2022. Os avanços na tecnologia permitiram-nos desenvolver ferramentas de manutenção concebidas para medir a saúde de um bem com base numa variedade de variáveis: análise de óleo, ultra-som, monitorização de vibrações, termografia, e testes de motores.

Os modelos actualizados da curva apresentam frequentemente alguns destes métodos de medição para melhor identificar sinais de desgaste e danos. Isto ajuda a evitar falhas e a prolongar a vida útil do bem.

Durante um webinar pela Fluke Reliability, 250 profissionais de manutenção e fiabilidade de todo o mundo foram questionados sobre qual dos cinco métodos de medição estavam a utilizar.

Aqui estão as percentagens de participantes que relataram ter utilizado cada método:

- Monitorização/análise das vibrações: 82%

- Termografia: 69%

- Análise do óleo: 66%

- Testes motorizados: 54%

- Ultra-som: 36%

Nem sempre é necessário que uma organização utilize os cinco métodos. Algumas indústrias e bens exigem ser alertados para os indicadores de falhas mais precoces possível, mas algumas não o fazem.

Que monitoramento de condição Métodos Devo Utilizar?

Tal como um programa eficaz de manutenção e fiabilidade utiliza uma mistura de manutenção baseada em condições, baseada em calendário e reactiva, a curva P-F pode ser mais benéfica quando a sua utilização depende de uma combinação de variáveis.

Mesmo as empresas com rotinas de manutenção baseadas em condições estabelecidas (CBM) não as utilizam para cada um dos seus bens. Cada organização deve considerar tanto a vida útil de um activo como os recursos, tais como horas de trabalho e peças, necessários para evitar falhas. Por exemplo, inspecções frequentes podem detectar precocemente indicadores de falhas mas requerem tempo e disponibilidade para a sua realização.

Então, o que deve utilizar? monitoramento de condição o perito Colin Pickett teve isto a dizer durante outro webinar recente da Fluke Reliability: "Qualquer programa monitoramento de condição (CM) incluirá provavelmente a análise de vibrações, uma vez que é a solução de CM mais comum e rentável. Mas também deverá ter outros métodos ou ferramentas de recolha de dados para ajudar a determinar o estado das suas máquinas".

Abaixo, detalhamos cada uma das cinco variáveis para o ajudar a fazer uma escolha inteligente. Mas primeiro, aqui está algum fundo sobre a curva P-F para aqueles que podem não estar familiarizados com ela.

A História e Definição da Curva P-F Explicada

A curva P-F foi introduzida pela primeira vez em 1978 pelos engenheiros da United Airlines Stanley Nowlan e Howard Heap. Realizaram um estudo para o Departamento de Defesa que mostrou que a reparação ou substituição de activos com base na condição era mais eficaz do que fazê-lo com base na idade.

O "P" da curva P-F refere-se a uma potencial falha, que é quando um activo experimenta uma mudança identificável na sua condição física. O "F" refere-se a falha funcional, que é o ponto em que o activo não cumpre um padrão de desempenho pré-determinado. O activo pode ainda estar operacional, mas não está a funcionar da forma a que foi concebido.

A versão acima da curva foi desenvolvida por especialistas em Fiabilidade da Fluke. Começa com Design for Reliability, Commission for Reliability, Install for Reliability, e Supply for Reliability. Estes são compromissos assumidos pelo fabricante original do bem, quer seja você ou um terceiro.

Passadas estas etapas, a curva P-F move-se para Técnicas de Manutenção de Precisão e Técnicas de Manutenção Proactiva. Estas são executadas para assegurar que um activo atinge a máxima fiabilidade inerente.

Quando um bem passa estas fases, a sua condição deteriora-se, e começam a ser detectados sinais de falha. Mais uma vez, a falha em si não significa que um bem seja completamente não funcional; essa fase não é atingida até que ocorra uma falha catastrófica.

Sinais Comuns de Falha da Máquina na Curva P-F

Uma forma de determinar quais as variáveis a utilizar para diferentes activos é referir-se ao fabricante do equipamento original. Podem ser uma fonte valiosa para a aprendizagem dos indicadores de falhas mais comuns de um bem. Os meios posteriores de detecção de falhas podem ser feitos com técnicas mais simples e não intrusivas. Uma vez detectada a falha, e identificada a causa, é possível determinar como proceder à reparação ou manutenção do bem.

É possível prolongar o tempo entre a instalação de um bem e o início de uma potencial falha. Algumas equipas de manutenção falam em prolongar o intervalo P-F. Se assegurar que os componentes têm o ajuste, a folga e o alinhamento ideais, alguns tipos comuns de falhas podem ser eliminados e pode melhorar o desempenho dos bens.

Quanto mais cedo for detectado um potencial sinal de falha, mais cedo se pode agendar a manutenção, e mais actividades de manutenção correctivas podem prolongar a vida útil de um bem. No entanto, os métodos que podem detectar falhas estão prestes a ocorrer os mais precoces tendem a exigir tipos sofisticados de equipamento e mesmo diagnósticos de laboratórios externos.

Os avanços nas ferramentas de manutenção baseadas em condições para avaliar a saúde dos activos - bem como as pressões acrescidas do ambiente empresarial competitivo actual - tornaram esse antigo standby, a curva P-F, tão relevante como sempre para os profissionais de fiabilidade em 2022.

Cinco Variáveis Curvas P-F a utilizar na Determinação da Condição dos Activos

Agora que temos a curva P-F explicada, incluindo a história, definição, e importância, podemos detalhar as cinco principais variáveis a considerar ao inspeccionar a condição de um activo. Lembre-se, nem todas as variáveis serão aplicáveis para cada situação, por isso determine os métodos mais eficazes para si.

Aqui estão as variáveis, apresentadas em ordem desde o início da vida útil de um bem até mais tarde.

Análise do Óleo

Aanálise do óleo pode determinar a presença de ruptura da lubrificação, sobreaquecimento e desgaste dos componentes. Estes podem ser indicadores de falha de engrenagens ou desgaste de rolamentos e cilindros. A análise do óleo é normalmente utilizada em caixas de engrenagens, compressores e outras peças móveis ou rotativas.

A análise do óleo é um método avançado e pode requerer uma análise laboratorial para diagnóstico. As medições da temperatura do óleo também podem ser feitas e analisadas. Este método é mais simples mas menos conclusivo.

Detectores de Fuga por Ultra-sons

O ultra-som pode detectar sons que os ouvidos humanos não conseguem. A detecção ultra-sónica de fugas pode detectar problemas com válvulas, purgadores, rolamentos, ou potenciais riscos de segurança eléctrica.

Monitorização das Vibrações

A vibração é um dos métodos mais comuns e acessíveis de rastrear a condição de um bem. A monitorização das vibrações pode indicar quatro dos métodos mecânicos mais comuns de falha: desequilíbrio, desalinhamento, folga e falha de rolamento; entre outros, falhas menos comuns.

A monitorização das vibrações oferece a capacidade de rastrear equipamento menos crítico ao mesmo tempo que executa manutenção preventiva baseada no tempo. Se for identificado um problema, a monitorização ou análise de vibrações pode ser executada.

Termografia

A termografia é recomendada para rotas de inspecção baseadas no tempo ou falhas, porque depois de um activo ter sobreaquecido, alguns danos podem já ter ocorrido. Pode detectar problemas eléctricos e mecânicos que tenham causado o sobreaquecimento de um bem, tais como problemas de desalinhamento, caixa de velocidades, ou correia.

Teste de motores

Os testes motorizados são utilizados mais tarde na vida útil de um bem. Diferentes tipos de testes podem ser realizados em motores, dependendo se estão em funcionamento. A degradação do isolamento, o factor de potência e a distorção harmónica são todos os problemas melhor detectados enquanto o motor está em funcionamento. Outros testes analisam a velocidade, o torque, a potência e a eficiência de um motor.

Conclusão

Os bens falham de formas diferentes, e nem todos os bens são igualmente críticos para a produção de uma fábrica. Mesmo dentro de um bem, vários componentes requerem diferentes níveis de urgência.

Por conseguinte, combinar ferramentas e técnicas é a forma mais eficaz de aplicar a curva P-F - um tamanho não serve verdadeiramente a todos. Combinada com dados e análises úteis, a curva P-F pode ajudar as organizações a melhorar continuamente as suas estratégias de manutenção e aumentar a fiabilidade dos seus activos.

Sobre os Autores: John Bernet, Gregory Perry, e Dries Van Loon

John Bernet, CMRP, é um especialista em aplicações mecânicas e produtos com Fluke Reliability e tem mais de 30 anos de experiência em manutenção preventiva, manutenção preditiva, monitoramento de condição, e no funcionamento de maquinaria comercial.

Gregory Perry, CMRP, CRL, é consultor sénior de garantia de capacidade com Fluke Reliability. Tem sido um líder Certificado de Fiabilidade com quase duas décadas de experiência em manutenção preventiva, manutenção centrada na fiabilidade (RCM), e melhores práticas operacionais.

Dries Van Loon, CRL, é gerente de vendas e projectos, online monitoramento de condição, para a Fluke Reliability, com 10 anos de experiência em manutenção preditiva. Tornou-se um analista certificado ISO CAT 4 em 2017.