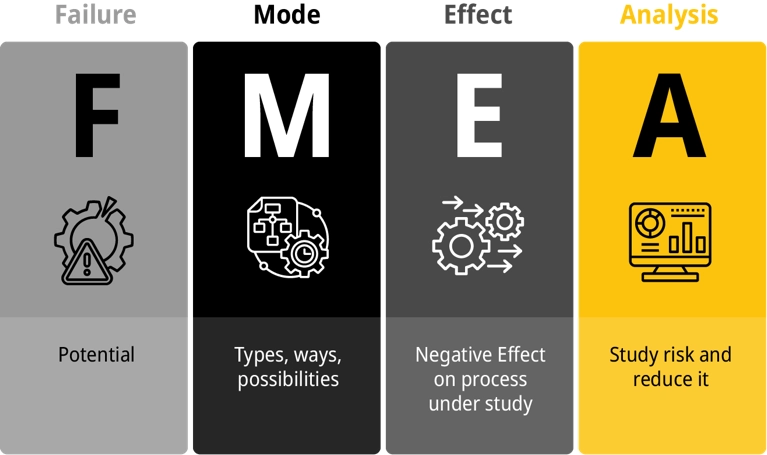

O que é a análise dos modos e efeitos de falha (FMEA)?

FMEA é um acrónimo de Failure Mode and Effects Analysis, um processo em que todas as falhas de equipamento possíveis são identificadas e registadas para prever o seu impacto correspondente na produtividade como um todo. Desenvolve um plano de acção a partir da base, observando quais os componentes mais susceptíveis a avarias. A FMEA é uma parte fundamental de estratégias eficazes de manutenção preventiva e preditiva.

Uma FMEA investiga as potenciais consequências de avarias sem precedentes no resto das instalações, procurando quaisquer materiais, fabrico, ou sistemas que fiquem aquém das práticas padrão. Desta forma, a causa raiz será mais fácil de identificar, uma vez que as organizações mapeiam os modos de falha através dos seus efeitos nocivos.

O objectivo da FMEA

Uma FMEA reúne informações sobre os efeitos da falha de bens no chão de produção. A cada um é atribuído um número de prioridade de risco, para que possam ser classificados pelo grau de severidade. Estes modos de falha terão critérios para funções completas, parciais ou degradadas que se aplicam a equipamento especializado, tal como uma bomba hidráulica.

A parte dos efeitos revela as repercussões de um evento de falha a níveis crescentes. Pode encontrar um efeito local entre dois componentes ou um efeito final descrevendo um subsistema comprometido. A parte difícil é a formulação de uma estratégia para superar esses efeitos.

Diferentes tipos de FMEA

Os FMEAs estão agrupados em vários subtipos de avaliação de risco:

FFMEA

Um FMEA funcional analisa o panorama geral da forma como uma instalação é gerida, em vez de apenas separar cada componente do sistema. Uma FFMEA examina de perto os riscos que afectariam directamente as funções de um sistema, comparando-os com os indicadores normais de desempenho para ver se estes se alinham com a utilização pretendida.

DFMEA

A Design FMEA analisa o risco relativo dos activos durante toda a fase de concepção. É geralmente realizado para descobrir os prováveis problemas com um bem e corrigi-los antes de serem utilizados na montagem e embalagem. Um DFMEA fornece um atalho para a manutenção e aumenta a durabilidade dos bens.

PFMEA

Um Processo FMEA detecta cada ponto de falha num determinado processo: Descobre as possíveis falhas de um procedimento actual no sistema e como estas devem ser tratadas. Uma PFMEA terá em conta as etapas que conduzem a um produto final, através das máquinas e do método de funcionamento. Isto inclui actividades interrompidas, erros técnicos, e riscos de segurança.

FMECA (Modo de falha, efeitos e análise da criticalidade)

Um modo de falha, efeitos e análise de criticidade avalia vários activos pelo seu perfil de risco. É um modelo indutivo que liga elementos a uma cadeia de falhas através da causa ou mecanismo raiz. A criticidade dos activos é também centrada na fiabilidade da manutenção, revelando a razão pela qual um incidente aconteceu, atribuindo depois estes modos a diferentes probabilidades.

Leia mais: O que é a Manutenção Centrada na Fiabilidade?

Como realizar uma FMEA

Uma FMEA pode ser introduzida para encorajar a resolução activa de problemas a partir do interior da organização. Após aprovação, os dados necessários são geralmente recolhidos a partir das suas directrizes OEM, conversas com os operadores, e formulários de ordens de trabalho.

Seria benéfico ter um diagrama de fluxo FMEA ou uma folha de trabalho que ajude a identificar áreas de alto risco. E um bom ponto de partida é a recolha de dados precisos sobre todas as acções empreendidas pelo seu pessoal.

Aqui estão os 9 passos para completar uma FMEA:

1. Seleccionar o processo a analisar para o incidente (Design, Processo, ou Funcional). Desenhar uma árvore ou diagrama de fluxo para visualizar a forma como os diferentes componentes interagem.

2. Nomear chefes de equipa para prever os modos de falha de cada item do gráfico. Os bens são propensos ao desgaste por enferrujamento excessivo, curto-circuito, peças deformadas, ou manutenção pouco frequente.

3. Descrever os efeitos do fracasso a jusante, descobrindo a causa raiz. Ocorreu uma paragem da linha de montagem? Ou houve sinais de materiais defeituosos?

4. Calcular a pontuação de gravidade para encontrar o grau de impacto nos procedimentos próximos. Medir o estado actual de um bem no que respeita a danos, degradação do desempenho e operações do sistema.

5. Atribuir a probabilidade de ocorrência, gravidade, e detectabilidade para cada modo de falha. Estimar a frequência com que este tipo de falha ocorre para dar uma avaliação de risco adequada.

6. Determinar o Número Prioritário de Risco (RPN) usando as três classificações mencionadas acima. Multiplique a Severidade, Ocorrência e Detecção para obter o RPN de cada item da sua folha de trabalho.

7. Atribuir uma classificação para a detecção de falhas utilizando sensores no seu sistema de controlo. De uma pontuação de 0 a 10, classifique estas falhas pela sua probabilidade de detecção.

8. Tomar medidas para reduzir os efeitos de ondulação dos riscos prevalecentes. Quais são algumas formas de baixar o valor RPN? Pense em instalar alarmes ou monitores que minimizem o custo dos danos.

9. Executar outro cálculo do RPN depois de terem sido introduzidas alterações. Os vossos sistemas estão finalmente abaixo do limiar crítico após a realização de iniciativas baseadas no risco?

Como calcular a FMEA na manutenção

Recapitulando, os FMEAs podem ajudá-lo a detectar, prevenir, ou mitigar quaisquer riscos associados à falha identificada, actuando como uma abordagem organizada para elevar os objectivos de qualidade e a fiabilidade do processo.

Exemplos de modo de falha e análise de efeitos incluem a criação de um diagrama da fonte de alimentação CA e um fluxograma de métodos de hardware contendo o motor e as peças de rolamento.

Através de uma análise custo-benefício, adquirirá conhecimentos sobre a criticidade da planta.

Defina os seus parâmetros qualitativos e quantitativos. Primeiro, rotular a gravidade da falha e a frequência de ocorrência numa escala de 1 a 10. A seguir, analisar os números reais. Vai precisar de fórmulas para calcular os modos de falha em tempo real.

Não se esqueça de preparar um sistema de backup ou rota alternativa para aumentar a segurança com redundâncias. Depois, resolver para o RPN como explicado anteriormente e construir uma tabela de criticidade para traçar os valores. Concentre-se na substituição de peças para restaurar o desempenho de volta às configurações originais.

A melhor estratégia é planear com antecedência as avarias antes mesmo de estas ocorrerem. Isto pode ser feito sistematicamente em todos os problemas que encontrar, enumerando-os numa listagem de atrasos de manutenção e tomando as medidas necessárias.

Leia mais: Análise de Criticidade de Bens: Classificar Efectivamente os Activos por "Crítica".