As fábricas e instalações actuais têm frequentemente máquinas críticas que suportam o peso da actividade de produção enquanto outros equipamentos ficam parados ou são pouco utilizados. No entanto, as máquinas pouco utilizadas ainda estão programadas para manutenção de rotina/calendário, por muito ou pouco que funcione.

Um estudo de investigação revelou que até 30% das actividades de manutenção são desperdiçadas porque são programadas com demasiada frequência. Mas há também um lado negativo, que é quando o equipamento não recebe manutenção suficiente.

Activos sobremantidos - Os intervalos de manutenção preventiva são demasiado frequentes ou não são eficazes. A consequência é o desperdício de mão-de-obra e peças, resultando em despesas desnecessárias.

Bens sub-mantidos - As frequências de intervalos de manutenção preventiva são demasiado baixas e não permitem a detecção de falhas nem evitam avarias no equipamento. O resultado são paragens de produção não planeadas e diminuição da produção. A segurança também se torna um factor de risco.

O que é a manutenção baseada no uso?

A manutenção preventiva baseada na utilização, por vezes chamada manutenção planeada, evita a manutenção excessiva de bens de menor utilização. Quando aplicada a equipamento específico, a estratégia de manutenção irá diminuir os custos e aumentar a manutenção de maquinaria de trabalho árduo, garantindo uma melhor fiabilidade. A diferença reside na programação das actividades PM.

A abordagem permite aos profissionais de manutenção ajustar e optimizar a programação PM para se adequarem à utilização real do equipamento em vez de basear a manutenção em recomendações amplas baseadas em calendários OEM.

Benefícios da manutenção baseada na utilização:

- Eliminar a actividade de manutenção preventiva desnecessária, reduzindo as despesas operacionais globais

- Aumenta a manutenção preventiva de activos críticos de trabalho, assegurando o máximo desempenho e saúde

- Permite um melhor planeamento da manutenção, por exemplo, tempo de reparação, e integração no processo de programação

- Reduz significativamente os gastos desnecessários com peças sobressalentes e custos de mão-de-obra

- Optimiza os recursos de manutenção, libertando os membros da equipa para trabalhar em outros projectos importantes

- Os avisos automáticos de notificação permitem aos gestores de manutenção planear a próxima manutenção preventiva e aos técnicos prepararem-se para a manutenção do equipamento

Uma forma típica de explicar a estratégia é considerar as mudanças de óleo recomendadas para o seu carro. Se as seguir, o fabricante de automóveis poderá sugerir a sua mudança de três em três meses ou a cada 5.000 milhas, o que ocorrer primeiro. Contudo, não mudaria o seu óleo com base numa data de calendário se não utilizasse o seu carro porque foi enviado para o estrangeiro durante três meses num trabalho.

Manutenção baseada no calendário/tempo - Desencadeia PMs com base em datas e horas do calendário: semanas, meses, trimestres. Seja como for, o equipamento é programado para manutenção com base no tempo absoluto decorrido desde a última actividade, mesmo que o equipamento não seja utilizado. Por exemplo, uma frota comercial pode mudar o óleo de cada veículo no primeiro dia de cada mês, independentemente do número de quilómetros que cada veículo tenha percorrido.

Manutenção baseada na utilização/baseada no contador - Acciona as PMs com base na utilização real do equipamento. O equipamento é seleccionado para manutenção depois de atingir uma determinada unidade de valor específica, como o número de quilómetros percorridos ou o número de peças produzidas. Uma PM é gerada automaticamente quando um equipamento atinge um marco de utilização definido. Assim, em vez de mudar o óleo de toda a frota no primeiro dia do mês, uma frota comercial controlaria os quilómetros percorridos e mudaria o óleo de cada camião quando este tivesse percorrido 3.000 quilómetros.

Que indústrias adoptam rotineiramente estratégias PM baseadas no uso?

Muitas indústrias podem beneficiar da manutenção baseada na utilização, embora seja frequentemente específica para certos equipamentos e necessidades particulares. Aqui estão quatro dos principais sectores que alavancam regularmente a manutenção baseada na utilização.

Estudos de casos e exemplos da indústria:

1. Gestão de frotas - Uma empresa de construção líder procurou melhorar o seu procedimento de planeamento e efectuar a manutenção de mais de 1.000 peças de equipamento pesado, incluindo uma frota de camiões todo-o-terreno e todo-o-terreno. A organização e os peritos em eMaint CMMS desenvolveram um sistema de importação de dados de utilização baseado em horas de funcionamento, utilização de combustível, e quilometragem para equipamento específico. As PMs são accionadas automaticamente com base em critérios predefinidos alertando os membros da manutenção de que é hora de serviço. (mais)

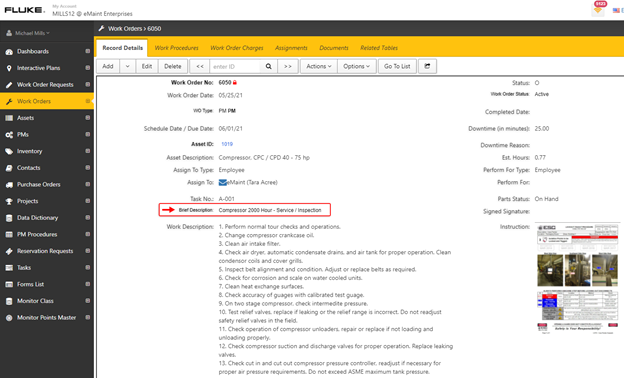

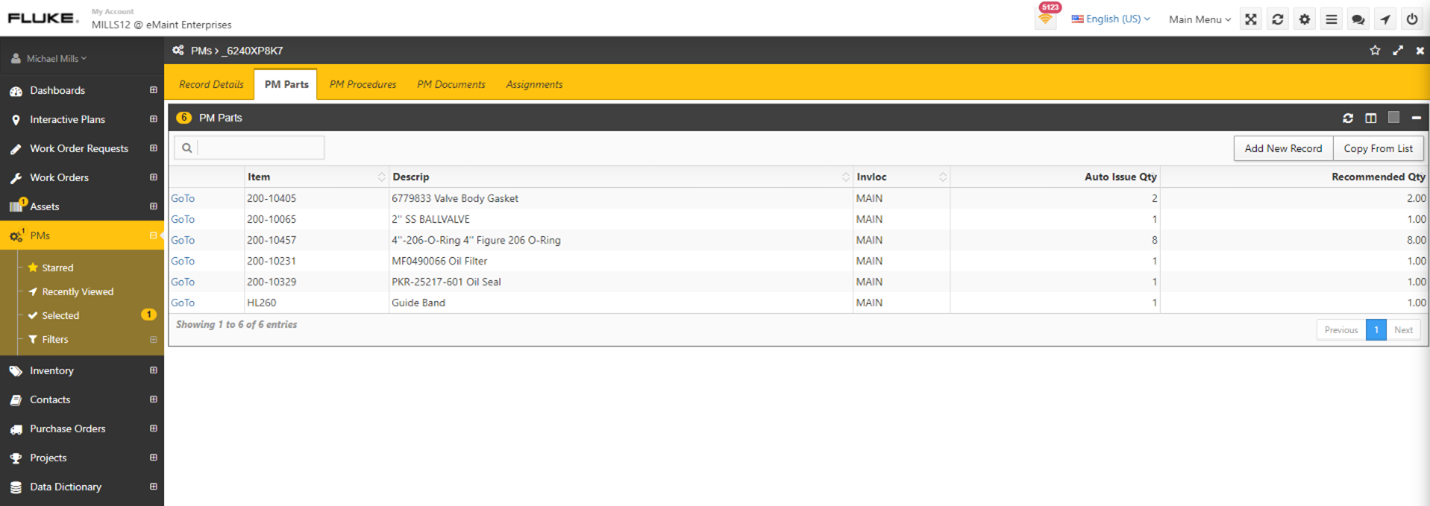

Petróleo e Gás - Um dos principais produtores de petróleo e gás natural dos Estados Unidos e uma subsidiária de uma das maiores empresas de petróleo e gás do mundo, aplicam PMs baseados em contadores para controlar os seus compressores. O eMaint gera automaticamente uma ordem de trabalho quando a máquina atinge 2000 horas. O CMMS também monitoriza as peças sobresselentes críticas necessárias para a reparação de compressores, de modo a garantir a sua disponibilidade. (mais)

Uma ordem de trabalho é gerada automaticamente às 2.000 horas.

As ordens de trabalho também mostram as peças necessárias para completar a tarefa.

2. Instalações - Um fornecedor independente de ferramentas, produtos e serviços ajuda os seus clientes da mercearia a poupar dinheiro, aplicando PMs baseadas em contadores a equipamento crítico da loja, evitando mão-de-obra e peças mal gastas. (mais)

3. Fabrico - Um fabricante de tubos importa medições de leituras de contadores (temperatura, pressão, níveis de fluido, sucção) de equipamento crítico. O CMMS desencadeia automaticamente ordens de trabalho prioritárias e inspecções quando os valores estão fora dos parâmetros predefinidos.

Como se importam dados baseados em contadores ou baseados no uso para o CMMS eMaint?

Se decidir aplicar estratégias baseadas no uso/medidor ao seu programa de manutenção preventiva, terá de considerar como irá alimentar o CMMS com os dados. O eMaint API facilita a comunicação entre os sistemas de software individuais. A integração deve ser concebida e implementada para se adaptar aos requisitos únicos da sua empresa.

- Connect2Assets: O software Connect2Asset da Fluke Reliability pode automaticamente puxar leituras de contadores de máquinas PLC, sistemas de automação de edifícios, sistemas de gestão de edifícios, sistemas SCADA, sistemas GPS, e muito mais. Depois, move os dados para eMaint. Quando os níveis de limiares pré-determinados são atingidos, o CMMS cria automaticamente uma ordem de trabalho.

- Integração API (Application Programming Interface): O eMaint Computerized Maintenance Management System API facilita a comunicação entre sistemas de software individuais, que podem ser personalizados para se adaptarem aos requisitos únicos de uma organização.

- eMaint MX Mobile software: A solução de software móvel eMaint permite aos técnicos de campo carregar leituras de contadores no CMMS através do seu smartphone ou tablet, quer estejam no local ou a trabalhar remotamente.

- Importação a partir de uma folha de cálculo: Os dados armazenados numa folha de cálculo, tais como leituras de contadores, podem ser facilmente importados para eMaint e utilizados para gerar automaticamente ordens de trabalho de manutenção preventiva baseadas no uso ou em contadores.