Os indicadores-chave de desempenho (KPIs) de manutenção avaliam os factores críticos para o sucesso de uma organização. São utilizados para medir o desempenho contra objectivos relacionados com falhas de máquinas, tempos de reparação, atrasos de manutenção, e custos.

Uma das melhores formas de controlar os KPIs de manutenção é através da utilização de Software de Gestão de Manutenção Computorizada (CMMS). Com um CMMS, os utilizadores podem desenvolver linhas de base que medem e expõem oportunidades de melhoria. A utilização de um CMMS pode fazer a diferença entre organizações que atingem ou não atingem os seus KPIs de manutenção.

O que é um KPI de Manutenção?

Um KPI de manutenção, ou Key Performance Indicator, é uma referência para medir o desempenho do pessoal ou equipas de manutenção na consecução dos seus objectivos. Os KPIs de manutenção são objectivos específicos, como "reduzir o tempo de paragem em 25%", para acompanhar o progresso na realização de objectivos maiores como a prevenção de tempos de paragem, a redução de custos, ou o reforço da fiabilidade das máquinas. Um KPI é a combinação de uma métrica, como o tempo de inactividade, e uma referência, como uma diminuição de 25%, que quantifica o sucesso de uma meta, como a prevenção de tempo de inactividade.

O estabelecimento de KPIs de manutenção torna os seus objectivos mensuráveis e dá-lhe uma visão rápida do progresso do projecto. Um bom KPI é fiel ao acrónimo SMART de Specific, Measurable, Achievable, Realistic, and Timely.

Os líderes de manutenção confiam nos KPIs como prova de que as suas equipas estão a atingir o alvo - ou de que não estão a perceber porquê.

O que é uma Métrica de Manutenção?

Uma métrica de manutenção é qualquer ponto de referência que uma organização rastreia, desde o tempo de funcionamento até às horas extraordinárias trabalhadas. A métrica é uma medida que pode ser utilizada para acompanhar o sucesso com parâmetros de referência de KPI, quantificar o progresso da tarefa, monitorizar potenciais falhas, e muito mais.

As métricas de manutenção rastreiam os funcionários, máquinas, operações e inventário que influenciam se atinge os seus objectivos. As métricas comuns de manutenção incluem o tempo médio de reparação (MTTR), o tempo médio entre falhas (MTBF), e a eficácia global do equipamento (OEEE).

As equipas de manutenção bem sucedidas analisam quais as métricas que são os verdadeiros indicadores do seu sucesso, e quais as métricas que são mais bem pensadas apenas como contribuintes para o sucesso ou que devem ser ignoradas por completo.

KPIs de Manutenção vs. Métricas de Desempenho de Manutenção

Os KPIs de manutenção são alvos ou pontos de referência que indicam o sucesso do objectivo, enquanto que as métricas de manutenção são os pontos de dados em que estes alvos se baseiam. Digamos que se tem um objectivo de reforçar a fiabilidade de um bem. Pode determinar que o tempo de actividade é a melhor métrica a seguir para o seu objectivo, e assim estabelecer um KPI para a sua equipa de aumentar o tempo de actividade em 15% no próximo ano.

Simplificando, os KPIs de manutenção acompanham o sucesso de uma organização no cumprimento dos seus objectivos. Está a cortar custos e a reduzir o tempo de inactividade? Os KPIs oferecem a verdade do terreno na sua jornada para a melhoria contínua. Como diz o ditado, "Mede o que tesouras".

Existem algumas categorias diferentes de KPIs de manutenção, tais como, indicadores principais e de atraso. Um indicador líder sinaliza eventos futuros e inclui métricas como o Cumprimento ou Estimativa de Manutenção Preventiva vs. Desempenho Real. Os indicadores de atraso incluem métricas de manutenção como o tempo médio entre falhas (MTBF) e o tempo médio para reparação (MTTR). O rastreio mais abrangente dos KPI CMMS inclui uma mistura de indicadores principais e indicadores de atraso.

Alguns exemplos comuns de objectivos de manutenção em torno dos quais se concentram métricas e KPIs incluem:

- Redução de Custos

- Redução de falhas

- Redução do Downtime

- Aumentar a Identificação do Trabalho

- Aumentar o Planejamento do Trabalho

- Programação Mais Eficaz do Trabalho

- Execução Mais Eficaz do Trabalho

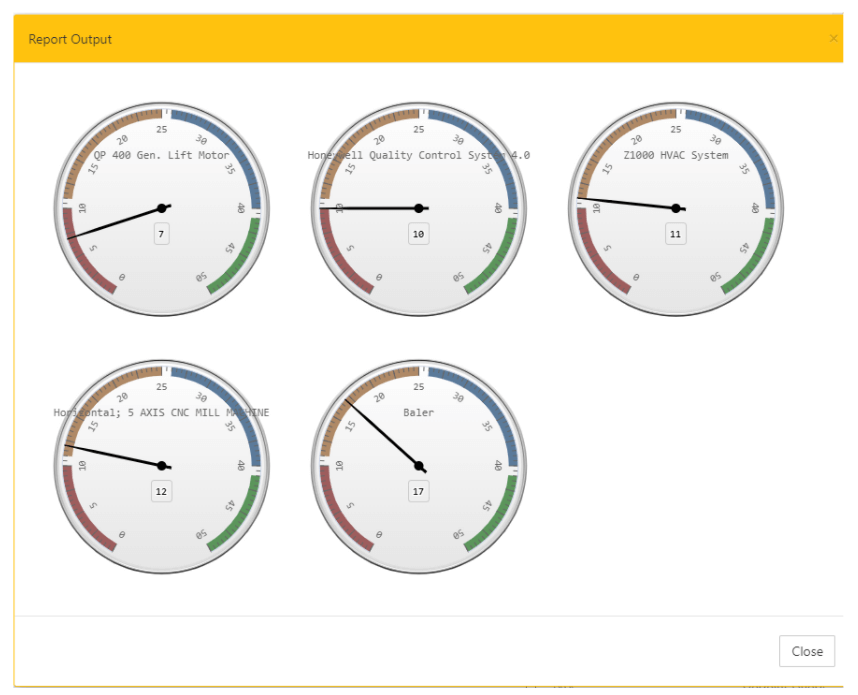

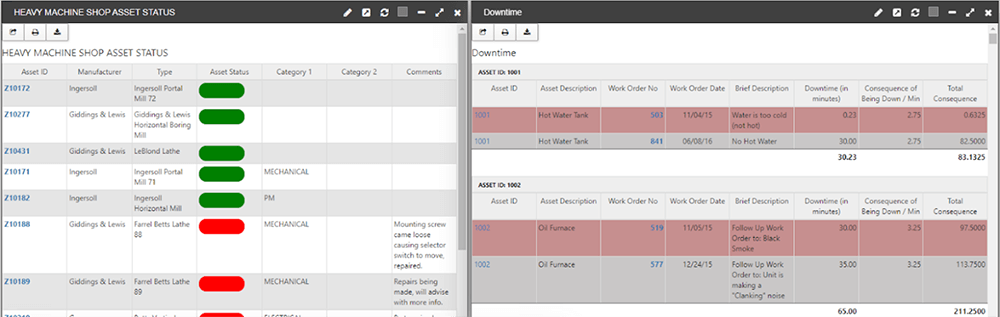

Um CMMS oferece um processo de elite para rastrear métricas de desempenho de manutenção e transformar dados métricos e KPI em relatórios e painéis de controlo significativos. Como resultado, as organizações ganham tanto uma visão quantitativa como qualitativa. Quantitativamente, o nosso sistema dá às empresas a capacidade de ver o seu desempenho em comparação com os seus objectivos. Qualitativamente, uma empresa pode ver como o seu desempenho se compara aos seus concorrentes actuais na categoria de "manutenção de classe mundial".

Como acompanhar os KPIs de manutenção com o eMaint CMMS

Dentro do eMaint CMMS, as organizações podem definir e medir KPIs que vão desde a produtividade de um indivíduo até ao desempenho global em relação ao orçamento de um departamento inteiro. A informação que importa para os objectivos de manutenção é diferente para cada empresa, pelo que é importante utilizar o método de planeamento de cima para baixo para compreender como cada aspecto do negócio afecta o alcance dos objectivos estabelecidos.

O CMMS organiza e apresenta a informação mais relativa e importante de uma forma que torna claros os seus próximos passos de acção num só espaço. Ao adquirir o eMaint CMMS, obtém também um gestor de sucesso do cliente designado para o ajudar na configuração e responder a perguntas.

Abaixo estão alguns exemplos que mostram como uma empresa pode aproveitar as ferramentas de gestão de trabalho e relatórios do eMaint para monitorizar os KPIs de manutenção.

XTO Energy, produtor de gás natural nos Estados Unidos, estava à procura de um CMMS porque o seu antigo sistema manuscrito resultava em pedidos de trabalho deslocados ou desacompanhados. Com eMaint, a empresa viu um aumento de 70% para 100% nas taxas de conclusão do trabalho, sem pessoal adicional. Também ganharam sempre visibilidade do atraso do trabalho.

A Klein Plastics produz produtos plásticos para fabricantes e grandes fornecedores de peças para automóveis, aparelhos, ferramentas manuais, e mobiliário de escritório. Após a implementação do eMaint, a Klein Plastics viu os benefícios do sistema incluindo um aumento de 20% na Eficácia Global do Equipamento, e uma melhoria na consistência, comunicação, e produtividade.

Desenvolver KPIs de Manutenção com objectivos SMART

É importante implementar os KPIs de manutenção com intenção. É por isso que um bom CMMS utiliza objectivos S.M.A.R.T. (específicos, mensuráveis, realizáveis, realistas, e oportunos). Estes termos são factores importantes a considerar ao assegurar que os objectivos são atingidos.

Por isso, pergunte-se: "Os meus objectivos de manutenção são S.M.A.R.T.?

Agora, ver através dos termos que eles se aplicam aos KPIs de manutenção.

| Específico: Quais são os 5 W's do objectivo? (Quem, O quê, Quando, Onde, Porquê) |

| Mensurável: Quais são os componentes mensuráveis e essenciais do objectivo? |

| Realizável: O senhor ou um concorrente já atingiu este objectivo no passado? |

| Realista: Atingir o seu objectivo é prático no seu estado actual? |

| Em tempo útil: Mapeou o tempo que vai levar para obter o seu objectivo? |

Exemplos importantes de métricas de manutenção KPI para Benchmark e Track

Um Sistema Computorizado de Gestão da Manutenção (CMMS) rastreia e utiliza KPIs de manutenção para estabelecer, comparar e monitorizar todas as partes do objectivo de uma organização. É por isso que os utilizadores de CMMS experimentam melhorias visíveis em muitas áreas, incluindo:

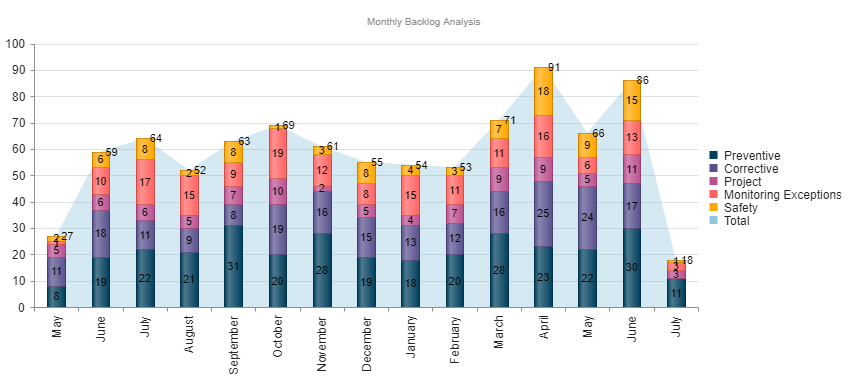

Backlog de manutenção

Os atrasos na manutenção são uma acumulação de trabalho de manutenção que mostra o que precisa de ser tratado com base em questões de segurança ou para evitar avarias. Este KPI é importante porque quanto mais tempo o trabalho não estiver concluído, maior é o risco de falhas mais graves e dispendiosas.

O objectivo é controlar o atraso durante as operações normais e em situações de emergência. A negligência em seguir este KPI de manutenção cria uma falta de visibilidade do atraso. Isto pode resultar em desafios de pessoal, combate a incêndios, e uma falta de priorização do trabalho.

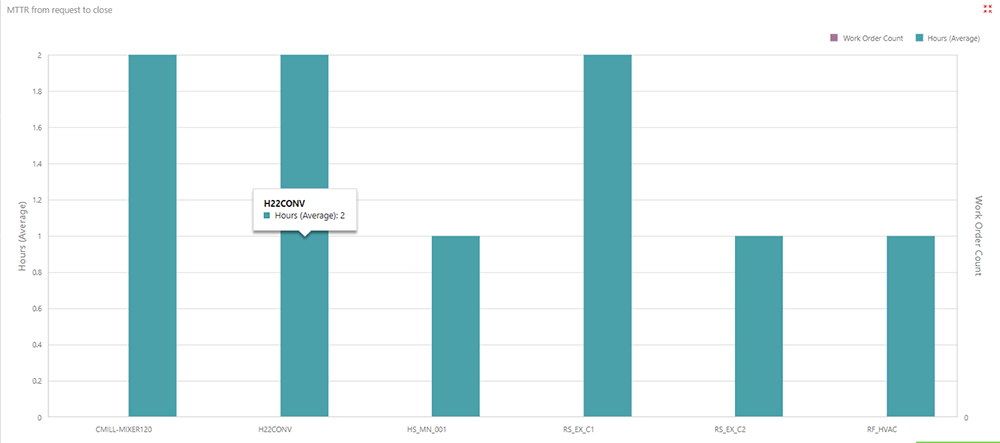

Tempo médio a reparar (MTTR)

O Tempo Médio a Reparar é uma medida básica da possibilidade de manutenção de itens reparáveis. Representa quanto tempo um equipamento está fora de produção, ou o tempo médio necessário para reparar um componente ou dispositivo defeituoso.

Cálculo MTTR = Soma dos períodos de inactividade ÷ Número de períodos de inactividade = MTTR

O MTTR pode ter um impacto significativo no resultado final de uma organização e pode significar encomendas em falta e objectivos comerciais em falta. Ao rastrear e monitorizar estes dados, as organizações podem obter uma melhor compreensão do pessoal necessário, da gestão do inventário, e das decisões de reparação vs. substituição baseadas em dados. Também introduz um método para compreender a forma como uma organização responde a reparações e a problemas de equipamento.

Tempo médio entre falhas (MTBF)

O tempo médio entre falhas é o tempo decorrido entre falhas de um sistema durante a operação. Para equipamentos críticos, o MTBF é uma forma importante de discernir o desempenho de um ativo.

Cálculo do MTBF = Soma de (Início do Tempo de Paragem - Início do Tempo de Actividade)

Número de falhas

O MTBF é uma forma importante de quantificar a fiabilidade de um activo e prever o desempenho futuro. As organizações podem optimizar as suas programações de manutenção preventiva, seguindo cuidadosamente este KPI e as métricas de desempenho associadas, como o tempo de paragem, o tempo de actividade, e o número de falhas. As organizações podem aproveitar o MTBF para determinar tarefas de manutenção preventiva, tais como a taxa de inspecções ou introduzir acções preventivas, tais como lubrificação, lubrificação e calibrações. Isto pode ajudar a evitar falhas inesperadas e a reduzir o risco de realizar manutenção desnecessária num equipamento.

Eficácia Global do Equipamento (OEE)

A Eficácia Global do Equipamento avalia a eficácia da utilização de uma peça de equipamento. O cálculo do OEE é baseado nos três Factores OEE:

- Disponibilidade = Tempo de execução / Tempo de produção planejada

- Desempenho = (Tempo de ciclo ideal × Contagem total) / Tempo de execução

- Qualidade = Boa Contagem / Contagem Total

Para descobrir o OEE total para um determinado equipamento:

OEE = Disponibilidade x Desempenho x Qualidade

OEE fornece uma imagem informada e baseada em dados sobre a eficácia dos seus processos de manutenção com base em factores críticos tais como disponibilidade, desempenho e qualidade do equipamento. Com um CMMS, é fácil acompanhar as melhorias ao longo do tempo.

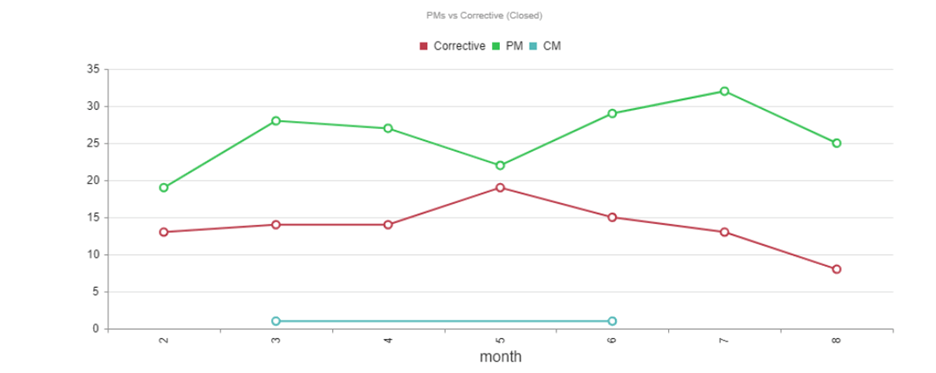

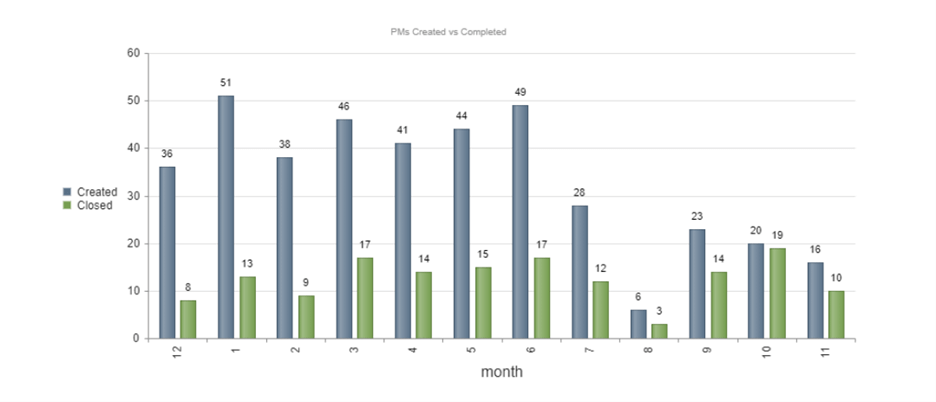

Manutenção Preventiva (PM) Conformidade

AManutenção Preventiva é o trabalho que é realizado num equipamento num horário pré-determinado com base no tempo decorrido ou utilização - para diminuir a probabilidade de falha do mesmo. A manutenção preventiva é executada enquanto o equipamento ainda está operacional, de modo a não se avariar inesperadamente. PM Compliance é a percentagem de ordens de trabalho preventivo programadas que são completadas com um tempo pré-determinado.

Uma boa regra geral para o cumprimento de PM é a regra dos 10%. Isto significa que as tarefas PM devem ser concluídas dentro de 10% do intervalo de manutenção programado. As PM mensais devem ser concluídas no prazo de 3 dias após a data de vencimento. Estas medições podem dar às organizações um entendimento mais matizado sobre se um programa de PM é ou não eficaz.

As organizações podem criar relatórios baseados no cumprimento para oferecer provas desta eficácia com base em dados. Podem também criar e uma linha de visão sobre questões com impacto no seu programa de manutenção.

Porcentagem de manutenção planejada

Percentagem de Manutenção Planeada é a percentagem de horas de manutenção gastas em actividades de manutenção planeadas versus não planeadas. Esta percentagem pode ser encontrada dividindo as horas de trabalho de manutenção programadas no total de horas de manutenção durante um determinado período.

A "manutenção de classe mundial" sugere que 90% da manutenção deve ser planeada. Contudo, um rácio de 80% planeado a 20% não planeado é ainda considerado benéfico em comparação com a média típica de 55% ou menos. As Percentagens de Manutenção Planeada podem ser facilmente seguidas com um CMMS eficaz.