A concepção de um programa de manutenção preventiva é um passo significativo para prevenir falhas, reduzir custos, e muito mais. Uma vez que uma organização tenha criado um programa de manutenção preventiva, é necessário que exista um plano para rever e reavaliar o que está a funcionar, o que não está a acrescentar valor, e que outras mudanças são necessárias. Em vez disso, muitas organizações continuam no seu caminho original. Depois, são cegadas quando ocorrem falhas, ou não colhem todos os benefícios que esperavam.

O que é um Programa de Manutenção Preventiva?

A manutenção preventiva é uma manutenção regular e planeada que é programada de acordo com o tempo ou utilização. Por exemplo, uma tarefa de manutenção de rotina pode ser programada para o primeiro dia de cada mês, ou após um certo número de ciclos de produção.

Para equilibrar o risco de falha com o tempo e os custos de manutenção, os programas de manutenção preventiva devem ser revistos periodicamente com base no histórico de falhas e na análise de desempenho. A isto chama-se optimização da manutenção preventiva. É um método de melhoria contínua, que visa aumentar a eficácia e eficiência das actividades de manutenção. Um programa de manutenção preventiva bem sucedido tem inúmeros benefícios:

- Aumento da relação custo-eficácia

- Melhoria da fiabilidade

- Aumento do tempo de funcionamento da máquina

- Melhor compreensão organizacional da gestão do risco

- Melhor clareza em torno das tarefas de manutenção

- Utilização focalizada dos recursos

Como Iniciar um Programa de Manutenção Preventiva

A pensar como desenvolver um programa de manutenção preventiva? Uma forma de o impedir de ser esmagador é começar pequeno, obter algumas descobertas e resultados, e depois expandir. Não é necessário cobrir tudo de uma só vez. Comece com alguns dos bens mais críticos para a produção e objectivos da sua organização. Ao criar a lista completa de tarefas de manutenção preventiva a executar, bem como ao identificar a frequência com que as executa, consulte tanto os dados do seu histórico de manutenção como as recomendações OEM.

A implementação de um programa piloto e a prova de que este pode proporcionar algum ROI substancial dá-lhe uma base sólida sobre a qual se pode basear. Recolha feedback da sua equipa para identificar o que está a funcionar bem e o que não está.

Horários do Programa de Manutenção Preventiva Optimizante

Existem três abordagens populares para optimizar os horários de manutenção preventiva:

- Manutenção centrada na fiabilidade (RCM)

- Sistema de notificação de falhas, análise e acção correctiva (FRACAS)

- Abordagem baseada em avaliação

Manutenção Centrada na Confiabilidade (RCM)

Esta abordagem funciona para assegurar que os sistemas continuam a fazer o que é necessário para as operações. O objectivo é implementar um calendário de manutenção único para cada activo crítico dentro de uma instalação ou organização. No seu livro RCM2, o falecido John Moubray caracterizou a manutenção centrada na fiabilidade como um processo para estabelecer níveis mínimos seguros de manutenção.

De acordo com o ReliabilityWeb.com, um programa deve cumprir estes quatro princípios básicos para ser reconhecido como uma manutenção centrada na fiabilidade:

- Possuir escopo e estrutura para preservar o funcionamento do sistema

- Identificar como as funções são desabilitadas (modos de falha)

- Abordar os modos de falha por importância

- Para modos de falha importantes, definir as tarefas de manutenção aplicáveis e selecionar a mais eficaz

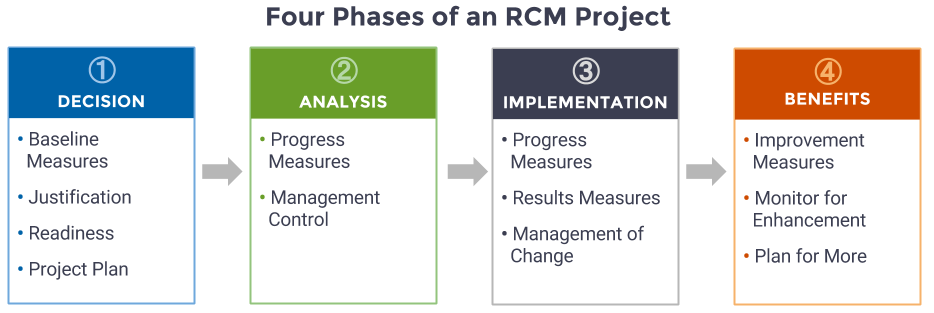

Além disso, existem quatro fases de um projecto RCM, de acordo com a ReliabilityWeb:

- Decisão: Justificação e planeamento com base na necessidade, prontidão e resultados desejados

- Análise: Conduzir o estudo RCM de uma forma que proporcione um resultado de alta qualidade

- Implementação: Actuar sobre as recomendações do estudo para actualizar os bens e sistemas de manutenção, procedimentos e melhorias de concepção

- Benefícios: Medir as melhorias e identificar oportunidades para melhorar ainda mais

Imagem cortesia de ReliabilityWeb.com

Esta abordagem é um processo multifacetado que requer tempo, esforço e adesão da sua equipa de manutenção, liderança, e outros intervenientes. Assim, é melhor implantado para melhorar a eficiência para projectos de grande escala, de capital ou para equipamento crítico.

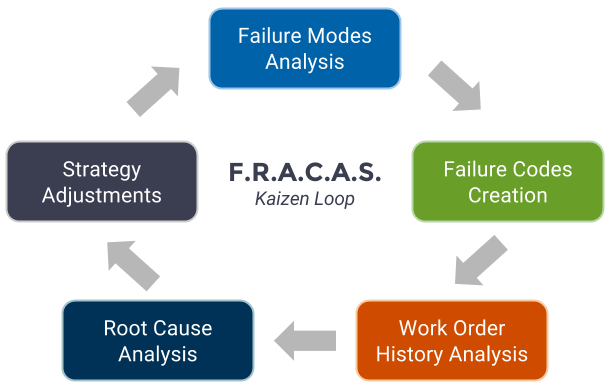

Sistema de Comunicação de Falhas e Ação Corretiva (FRACAS)

Um sistema de notificação de falhas, análise e acção correctiva (FRACAS) é uma abordagem mais rápida para optimizar as PM, e não requer um planeamento e tomada de decisão extensivos para avaliar um programa de PM. O FRACAS é um sistema que estabelece um procedimento de notificação, classificação, análise de falhas, e planeamento de acções correctivas em resposta a falhas comuns. Identifica as causas de raiz e as análises de falhas para ajudar as organizações a implementar a melhor solução para prevenir ou prever a ocorrência do problema vezes sem conta.

O FRACAS consiste em:

- Comunicação de falhas: As falhas do activo ou do sistema são formalmente comunicadas através de um Relatório de Defeito, Relatório de Falha ou dentro de um Sistema de Gestão de Manutenção Computorizado (CMMS).

- Análise: Efectuar análise a fim de identificar a causa raiz do fracasso.

- Acções correctivas: Identificar, implementar e verificar acções correctivas para evitar mais repetições do mesmo fracasso.

Os resultados comuns da FRACAS incluem indicadores-chave de desempenho tais como tempo médio entre falhas (MTBF), tempo médio entre reparações (MTBR), tempo médio para reparação (MTTR), crescimento da fiabilidade, e distribuição de falhas/incidentes por tipo. O modelo FRACAS fornece a informação necessária para apoiar os esforços de análise de falha por causa raiz (RCFA).

Abordagem baseada no julgamento

Este processo envolve a consulta da equipa de manutenção e engenheiros de sistemas para desenvolver um plano baseado na forma como viram o equipamento funcionar e responder ao calendário do programa de manutenção preventiva existente.

A abordagem baseada no julgamento não é tão orientada para os dados como os outros métodos e não produzirá os mesmos dados e indicadores de desempenho. No entanto, em alguns casos e para alguns equipamentos, o tempo e o esforço necessários para recolher e acompanhar os dados não são necessários nem justificados. A manutenção preventiva baseada em juízos é melhor para bens que são menos críticos para a produção ou que são pouco dispendiosos para reparação ou substituição.

Como um CMMS pode ajudar um Programa de Manutenção Preventiva

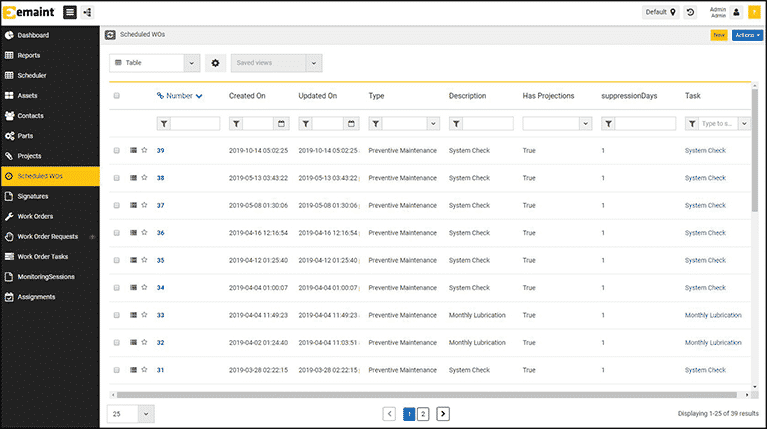

Osoftware de programação da manutenção preventiva é uma ferramenta útil para a programação, seguimento e análise dos seus esforços.

Automatizar Processos e Procedimentos de Manutenção Preventiva

Um CMMS oferece ferramentas de automatização para ajudar a reduzir trabalhos programados em falta e falhas de equipamento, tornando o seu programa de manutenção preventiva o mais eficiente e racionalizado possível. Geração de tarefas de manutenção preventiva, programação de manutenção preventiva, e características de inspecção facilitam a melhoria contínua e o apoio ao seu programa de manutenção preventiva.

- Geração de Tarefas de Manutenção Preventiva: Utilizar tarefas de manutenção preventiva baseadas em calendários e/ou contadores para todos os bens. Estas incluem descrições detalhadas com how-tos, directrizes, e outras informações vitais para a execução eficaz do trabalho.

- Horários de Tarefas de Manutenção Preventiva: Coordenar recursos de mão-de-obra e peças necessárias para completar o trabalho e gerar automaticamente tarefas de manutenção preventiva baseadas na utilização ou numa base diária, semanal ou mensal.

- Inspecções: Registar as inspecções com precisão e gerar ordens de trabalho correctivas quando as inspecções de equipamento falham.

Um CMMS automatiza completamente a etapa de comunicação de falhas no método FRACAS. Também se pode aproveitar um CMMS para realizar uma análise de causa raiz e implementar acções correctivas.

Rastrear e Analisar Programações do Programa de Manutenção Preventiva

Tanto a manutenção centrada na fiabilidade como a FRACAS requerem um acompanhamento e uma análise consideráveis dos processos de manutenção preventiva. Com as ferramentas de relatórios e dashboard do eMaint, as organizações podem documentar consistentemente o histórico de ordens de trabalho, falhas, custos e tendências. Com alguns cliques no rato, as organizações têm acesso aos dados para realizar as análises que tanto o RCM como o FRACAS requerem.

- Relatórios: Construa relatórios que podem ser automaticamente actualizados com os KPIs mais importantes da sua organização e mantenha todos os dados críticos num único local. Também pode gerar automaticamente e enviar relatórios por correio electrónico a qualquer pessoa na sua organização.

- Painéis de instrumentos: Com os seus dados CMMS, gere dashboards e gráficos associados sobre o tempo total de paragem por activo crítico, MTBF, percentagem de tempo de chave inglesa, e muito mais. Isto ajudará a sua organização a compreender melhor como o equipamento está a funcionar e como melhorar os processos.

Clientes eMaint e Optimização de Processos

O Grupo Nippon Sheet Glass (NSG) é um dos líderes mundiais na fabricação de vidros e sistemas de envidraçamento. Nove fábricas do Grupo NGS na América do Norte, em conformidade com a norma ISO/TS 16949, utilizam eMaint.

Dentro do sistema, o NSG Group criou um modelo para padronizar em todos os locais a fim de olhar efetivamente para o desempenho e analisar as principais métricas, incluindo o avanço e o atraso. As taxas de conclusão para manutenção preventiva são uma métrica líder do Grupo NSG por causa de como ela pode impactar as operações.

Os KPIs são registados e seguidos diariamente. A equipa desenvolveu um separador Metrics Center no seu Dashboard, que oferece dados em directo sobre as taxas de conclusão de manutenção preventiva por activo Master Asset (Linha de Produção). A equipa também acompanha o desempenho de cada local para desenvolver benchmarks e um scorecard que apoia os objectivos corporativos de melhoria contínua e redução de desperdícios.

C.B. Fleet Laboratories é um fabricante líder de cuidados pessoais e produtos de venda livre, especializado em higiene feminina, produtos gastrointestinais, e cuidados infantis. A equipa deu início à implementação, entrevistando mecânicos para recolher os seus conhecimentos sobre as actividades diárias e identificar quais os aspectos do trabalho que constituíam o maior desafio.

Foram identificados cinco pilares-chave como o foco dos processos de renovação: pessoas, gestão de materiais, gestão da carga de trabalho, cuidados básicos e, fiabilidade. A empresa relatou que quase todos os aspectos do negócio são medidos e relatados para melhorar a responsabilização, transparência e produtividade dentro da empresa.

C.B. A utilização de eMaint pela frota levou a uma redução de 50% na manutenção reactiva e a uma diminuição de 35% nas horas de trabalho de manutenção reactiva.

Um programa de manutenção preventiva eficaz consiste em realizar o trabalho certo, com a frequência certa, da forma certa. Algumas melhorias dos KPI que os clientes de eMaint experimentaram graças ao aproveitamento da manutenção preventiva incluem:

- 30% de redução na manutenção corretiva

- 20% a 80% de aumento na porcentagem de manutenção planejada

- 77% de aumento da conformidade da manutenção preventiva

Quer aprender como eMaint pode melhorar o programa de manutenção preventiva da sua organização? Comece hoje o seu teste gratuito ou clique aqui para preços.