Basado en más de 268 opiniones

150,000+

USUARIOS

116

PAÍSES

7,400+

EQUIPOS DE MANTENIMIENTO

3,4 Millones

MÁQUINAS REPARADAS

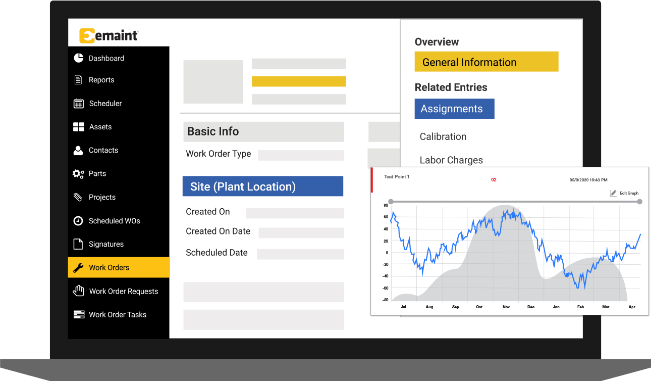

eMaint GMAO equipa a su equipo para realizar un mantenimiento predictivo: los sensores le alertan de los fallos que se avecinan y las órdenes de trabajo se activan automáticamente para informar a su equipo.

Se avecinan catástrofes de tiempo de inactividad, y para algunas empresas, eso puede significar una pérdida de hasta 100.000 dólares por hora de parada. eMaint le ofrece la capacidad de predecir fallos, responder a ellos rápidamente y optimizar su planificación de mantenimiento para los meses y años venideros.

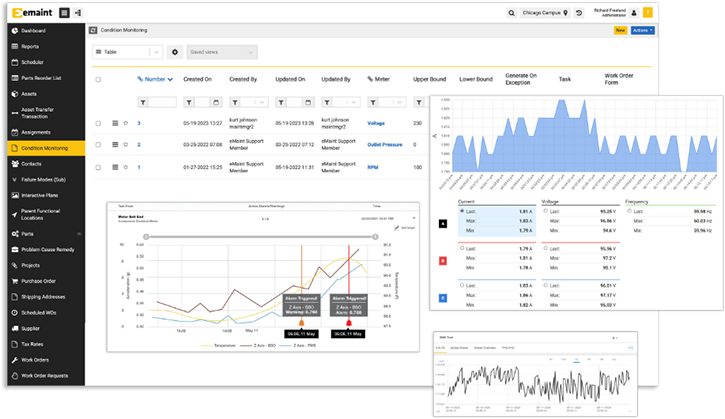

Supervisar activos, establecer alarmas y vea venir los fallos

eMaint recopila datos de los sensores de vibración Fluke y puede conectarse a sistemas SCADA/PLC.

No se pase el día luchando contra paradas imprevistas: los sensores le proporcionan los datos que necesita para prevenir fallos.

Supervise el estado de los activos con sensores

eMaint se conecta perfectamente con los sensores de vibración de análisis 3563 de Fluke. También puede conectarse a sistemas SCADA, PLC, BAS/BMS y MES/MOM. Supervise sus activos críticos y obtenga información rápida sobre los niveles de vibración y temperatura. Elija cuándo y con qué frecuencia capturar las medidas.

Predecir posibles fallos y averías con alarmas

Configure alarmas para conocer el estado de los activos y notificar posibles fallos a su equipo. Active alarmas cuando los niveles de vibración superen los límites generales. Configure alarmas para que se activen cuando las firmas de vibración coincidan con las indicaciones de banda estrecha de los cuatro principales fallos de la maquinaria rotativa: desalineación, holgura, desequilibrio y fallo de los rodamientos.

Responda a los fallos inmediatamente, aumentando el tiempo de actividad

eMaint monitoreo de condición se asegura de que se notifique a la persona adecuada en el momento adecuado cuando los niveles de vibración superen sus límites. Reciba alertas y actualizaciones por correo electrónico. Automatice las órdenes de trabajo para que se activen cuando los datos de los activos anuncien un fallo.

Software simplificado monitoreo de condición

eMaint monitoreo de condición simplifica el análisis de vibraciones y proporciona recomendaciones de IA.

Su activo está en peligro de quiebra. ¿Y ahora qué? Nuestro software de análisis de vibraciones puede ayudarle, y nuestra IA tiene algunas sugerencias.

Exploración de datos sencilla y flexible

Navegue rápidamente entre los activos y filtre fácilmente las instantáneas de datos de vibración que necesite. Arrastre y suelte gráficos de vibraciones para compararlos. Realice un seguimiento y una tendencia de las lecturas de vibración generales y profundice en el espectro FFT para determinar las fuentes de exceso de vibración.

Descubra estrategias que refuerzan la salud y fiabilidad de las máquinas

Explore los datos históricos para obtener una imagen completa del estado de la máquina a lo largo del tiempo. Revise el historial de mantenimiento, el uso y el tiempo de actividad en eMaint GMAO. Encuentre las causas comunes de fallos y averías, documéntelas y elimínelas, aumentando así el tiempo de actividad de los activos.

Recomendaciones de IA que ayudan a los no expertos

El análisis de IA de eMaint puede reconocer más de 1600 combinaciones de factores de fallo. Obtenga sugerencias de mantenimiento y de trabajos correctivos basadas en la IA y en fallos específicos. Reciba notificaciones por correo electrónico con la urgencia de la acción de respuesta, la gravedad del fallo y las correcciones prescritas en un lenguaje fácil de entender.

Conecte sus equipos y automatice las órdenes de trabajo

Todo está conectado. eMaint puede aprovechar sus datos de monitoreo de condición para automatizar notificaciones y órdenes de trabajo.

La falta de información, la fragmentación de los equipos y la lentitud de los tiempos de inactividad provocan pesadillas de mantenimiento. Por suerte, cuenta con eMaint.

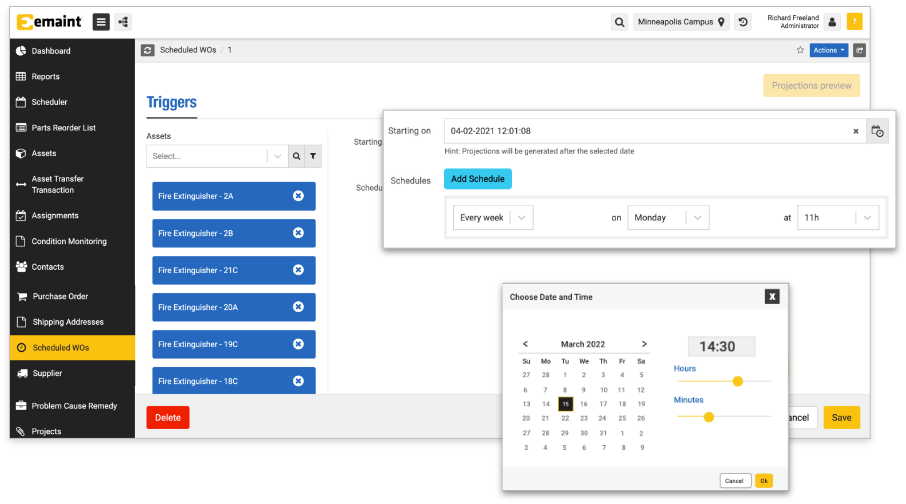

Automatice las órdenes de trabajo y maximice el tiempo de actividad

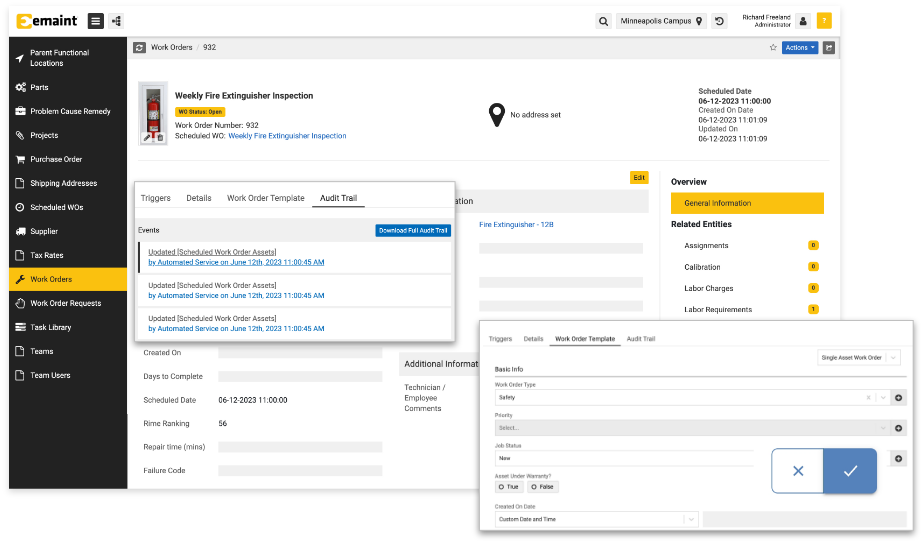

Automatice las órdenes de trabajo para que se activen en función de las alarmas de los sensores Fluke o SCADA/PLC. Responda rápidamente a los desastres de la línea de producción. Configure órdenes de trabajo automatizadas para incluir instrucciones, procedimientos o tareas estándar, documentos de conformidad, herramientas y piezas esperadas.

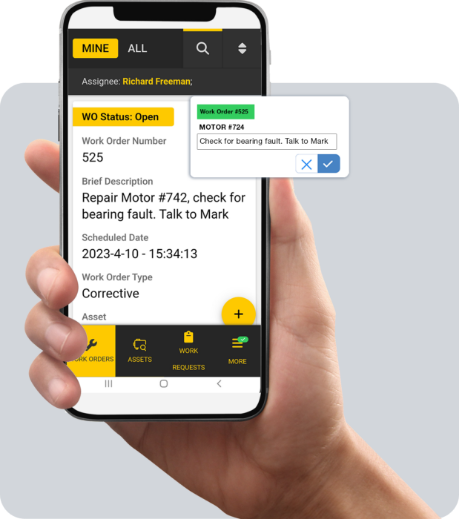

El móvil te hace la vida más fácil

Conecte a sus equipos sobre el terreno y fuera de línea con la aplicación móvil eMaint. Envíeles órdenes de trabajo sobre el terreno que aparecerán como notificaciones push en su smartphone o tableta. Una vez que las alarmas de sus activos se activan y se genera automáticamente una orden de trabajo, los técnicos pueden realizar el mantenimiento predictivo sobre el terreno, completando la orden de trabajo desde su teléfono.

Crear una estrategia de mantenimiento ganadora

Vea venir los fallos de las máquinas, a veces con meses de antelación, y planifique en consecuencia, priorizando el trabajo y asignando recursos. Cree rápida y fácilmente informes y cuadros de mando de nivel empresarial. Descubra información que impulsa los indicadores clave de rendimiento (KPI) y la producción con una vista de águila tanto de los datos de monitoreo de condición como del historial de mantenimiento.