Diseñar un programa de mantenimiento preventivo es un paso crucial para prevenir fallos, reducir costes y mucho más. Una vez que una organización ha creado un programa de mantenimiento preventivo, es necesario que exista un plan para revisar y reevaluar ¿Qué es funcionando, qué no está aportando valor y qué cambios adicionales son necesarios. En esta guía, explicaremos cómo crear un programa de mantenimiento preventivo eficaz y cómo optimizarlo para obtener mejores resultados a lo largo del tiempo.

¿Qué es un programa de mantenimiento preventivo?

Un programa de mantenimiento preventivo es un plan estructurado que programa inspecciones, revisiones y reparaciones periódicas para reducir la probabilidad de averías en los equipos y prolongar la vida útil de los activos. El mantenimiento preventivo es un mantenimiento regular y planificado que se programa en función del tiempo o del uso. Por ejemplo, una tarea rutinaria de mantenimiento preventivo puede programarse para el primer día de cada mes, o después de un determinado número de ciclos de producción.

Para equilibrar el riesgo de avería con el tiempo y los costes de mantenimiento, los programas de mantenimiento preventivo deben revisarse periódicamente en función del historial de averías y el análisis de rendimiento. Esto se denomina optimización del mantenimiento preventivo. Se trata de un método de mejora continua, cuyo objetivo es aumentar la eficacia y la eficiencia de las actividades de mantenimiento. Un programa de mantenimiento preventivo exitoso tiene numerosos Beneficios:

- Mayor rentabilidad

- Mejora de la fiabilidad

- Aumento del tiempo de funcionamiento de la máquina

- Mejor comprensión organizativa de la gestión de riesgos

- Mayor claridad en las tareas de mantenimiento

- Utilización de los recursos de forma selectiva

¿Qué debe incluir un programa de mantenimiento preventivo?

En esencia, un programa de mantenimiento preventivo es un sistema coordinado de personas, procesos y herramientas diseñado para mantener el buen funcionamiento de los equipos y evitar paradas imprevistas. Aunque cada organización tiene necesidades diferentes, un programa sólido suele incluir algunos elementos clave.

Comienza con una comprensión clara de sus activos: su ubicación, función e importancia para las operaciones. El establecimiento de prioridades desempeña un papel fundamental: los activos críticos que afectan a la seguridad, la producción o el cumplimiento de la normativa requieren más atención que los equipos menos esenciales.

Los programas de mantenimiento son el corazón del programa. Pueden basarse en intervalos de tiempo (por ejemplo, cada 30 días) o en parámetros de uso (por ejemplo, cada 500 horas de funcionamiento). Lo más importante es que las tareas sean coherentes, se basen en datos fiables y se adapten a las necesidades de cada activo.

de cada activo.

Igualmente importantes son los procedimientos y las personas que están detrás del trabajo. Las instrucciones normalizadas ayudan a garantizar que las tareas se realizan correctamente de forma sistemática, mientras que la formación proporciona a los técnicos los conocimientos y las herramientas que necesitan para trabajar con eficacia y seguridad.

Por último, un programa de mantenimiento preventivo de éxito no es estático. Incluye un sistema de seguimiento de las tareas de mantenimiento realizadas, de revisión de los resultados y de realización de ajustes informados a lo largo del tiempo, ya sea ajustando los calendarios, actualizando los procedimientos o eliminando las tareas que ya no aportan valor.

Cómo iniciar un programa de mantenimiento preventivo en 9 pasos

¿Se pregunta cómo desarrollar un programa de mantenimiento preventivo? Para evitar una situación abrumadora, puede empezar poco a poco, obtener algunas conclusiones y resultados, y luego ampliar. No es necesario abarcarlo todo de una vez. Empiece por algunos de los activos más críticos para los objetivos de la organización. A la hora de crear la lista completa de tareas de mantenimiento preventivo, así como de identificar la frecuencia con la que realizarlas, consulte los datos de su historial de mantenimiento y las recomendaciones de los fabricantes de equipos originales.

Implantar un programa piloto y demostrar que puede proporcionar un ROI sustancial le proporciona una base sólida sobre la que construir. Recoge las opiniones de tu equipo para saber ¿Qué es funciona bien y qué no.

Aquí tienes una guía paso a paso para cuando estés listo para empezar:

1. Haga inventario de sus activos

Empiece por identificar todos los equipos y sistemas que requieren mantenimiento. Anote detalles clave como la ubicación, el fabricante, el modelo, el número de serie y el estado actual.

2. Priorizar los activos en función de su criticidad

No todos los activos conllevan el mismo nivel de riesgo. Utilice un análisis de criticidad de los activos para determinar qué equipos tienen mayor impacto en la seguridad, la producción o el cumplimiento de las normas, y priorícelos para planificar el mantenimiento.

3. Recopilar las recomendaciones del fabricante y el historial de mantenimiento

Revise las directrices de los fabricantes de equipos originales y los registros de mantenimiento existentes para saber qué tareas deben realizarse, con qué frecuencia y quién debe realizarlas. Esto crea una base sólida para

sus programas.

4. Definir las tareas de mantenimiento preventivo

Para cada activo crítico, cree una lista de tareas PM específicas, como inspecciones, lubricación, sustitución de filtros o comprobación de piezas, y defina instrucciones claras para llevarlas a cabo.

5. Crear programas de mantenimiento

Establezca intervalos de tiempo o de uso para cada tarea. Tenga en cuenta las condiciones ambientales, la antigüedad del activo y el historial de fallos a la hora de determinar la frecuencia.

6. Asigne responsabilidades y forme a su equipo

Designe quién llevará a cabo cada tarea y asegúrese de que dispone de las herramientas, la formación y los procedimientos de seguridad necesarios. Estandarizar este paso ayuda a garantizar la coherencia y la fiabilidad.

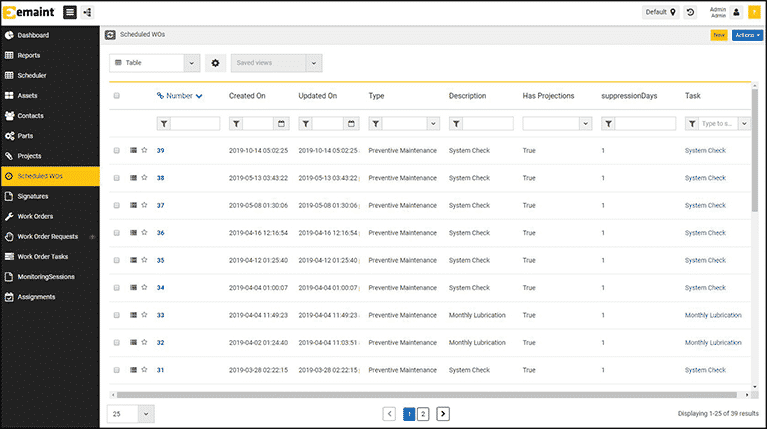

7. Elegir un sistema de seguimiento y programación

Tanto si utiliza hojas de cálculo como un sistema informatizado de gestión del mantenimientoGMAO), su método de seguimiento debe admitir órdenes de trabajo, programación, documentación e informes.

8. Empezar poco a poco y ampliar

Primero ponga a prueba el programa en unos pocos activos críticos. De este modo, podrá poner a prueba el proceso, realizar los ajustes necesarios y conseguir que el equipo lo acepte antes de implantarlo en todo el centro.

9. Revisar y mejorar con el tiempo

Supervise las métricas de rendimiento, los comentarios de los técnicos y los datos de los equipos para identificar lo que funciona y lo que necesita ajustes. Un programa PM de éxito evoluciona con las

necesidades de su negocio.

Optimización de los calendarios de los programas de mantenimiento preventivo

Existen tres enfoques populares para optimizar los programas de mantenimiento preventivo:

- Mantenimiento centrado en la fiabilidad (RCM)

- Sistema de notificación de fallos, análisis y acciones correctivas (FRACAS)

- Enfoque basado en el juicio

Mantenimiento centrado en la fiabilidad (RCM)

Este enfoque pretende garantizar que los sistemas sigan haciendo ¿Qué es necesario para las operaciones. El objetivo es implantar un programa de mantenimiento único para cada activo crítico dentro de una instalación u organización. En su libro RCM2, el difunto John Moubray caracterizó el mantenimiento centrado en la fiabilidad como un proceso para establecer niveles mínimos seguros de mantenimiento.

Según ReliabilityWeb.com, un programa debe cumplir estos cuatro principios básicos para ser reconocido como mantenimiento centrado en la fiabilidad:

- El programa está diseñado y estructurado para preservar la función del sistema

- Identifica cómo se derrotan las funciones (modos de falla)

- Aborda los modos de fallo por importancia

- Para los modos de fallo importantes, define los candidatos aplicables a las tareas de mantenimiento y selecciona el más efectivo

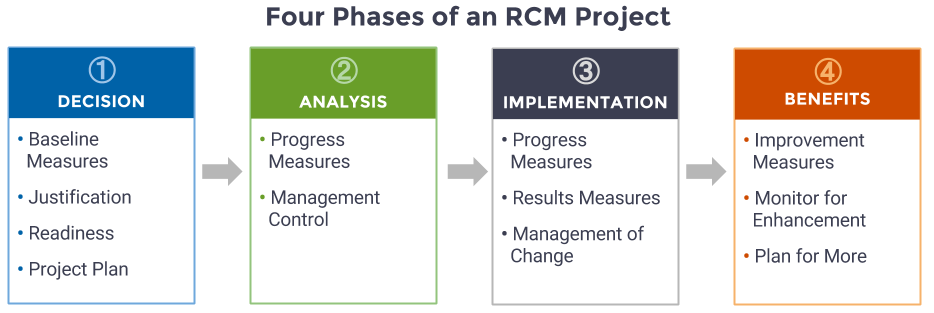

Además, hay cuatro fases de un proyecto de RCM, según ReliabilityWeb:

- Decisión: Justificación y planificación basadas en la necesidad, la preparación y los resultados deseados.

- Análisis: Llevar a cabo el estudio RCM de manera que se obtenga un resultado de alta calidad

- Aplicación: Actuar sobre las recomendaciones del estudio para actualizar los sistemas de activos y mantenimiento, los procedimientos y las mejoras de diseño.

- Beneficios: Medir las mejoras e identificar oportunidades para

mejoras adicionales

Imagen cortesía de ReliabilityWeb.com

Este enfoque es un proceso multifacético que requiere tiempo, esfuerzo y la participación del equipo de mantenimiento, la dirección y otras partes interesadas. Por lo tanto, la mejor manera de aplicarlo es para mejorar la eficiencia de los proyectos de capital a gran escala o de los equipos críticos.

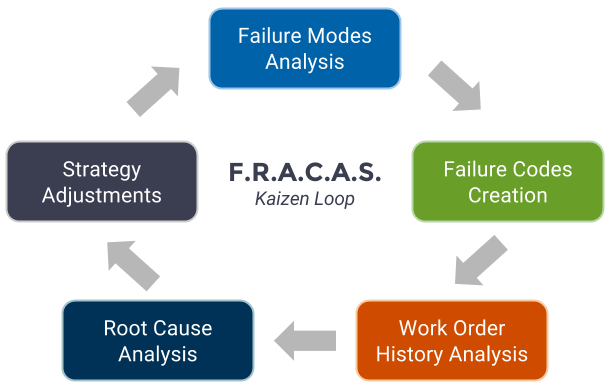

Sistema de notificación de fallos y medidas correctivas (FRACAS)

Un sistema de notificación de fallos, análisis y acciones correctivas (FRACAS, por sus siglas en inglés) es un enfoque más rápido para la optimización de la MP que no requiere una extensa planificación y toma de decisiones para evaluar un programa de MP. FRACAS es un sistema que establece un procedimiento para informar, clasificar, analizar fallos y planificar acciones correctivas en respuesta a fallos comunes. Identifica las causas raíz y analiza los fallos para ayudar a las organizaciones a aplicar la mejor solución para evitar o predecir que el problema se repita una y otra vez.

FRACAS consiste en:

- Notificación de fallos: Las fallas de activos o sistemas se reportan formalmente a través de un Informe de Defectos, Informe de Fallas, o dentro de un Sistema Computarizado de Gestión de MantenimientoGMAO).

- Análisis: Realizar análisis para identificar la causa raíz del fallo.

- Acciones correctivas: Identificar, aplicar y verificar las acciones correctivas para evitar que se repita el mismo fallo.

Los resultados habituales de FRACAS incluyen indicadores clave de rendimiento como el tiempo medio entre fallos (MTBF), el tiempo medio entre reparaciones (MTBR), el tiempo medio de reparación (MTTR), el crecimiento de la fiabilidad y la distribución de fallos/incidentes por tipo. El modelo FRACAS proporciona la información necesaria para apoyar los esfuerzos de análisis de fallos de causa raíz (RCFA).

Enfoque basado en el juicio

Este proceso implica consultar al equipo de mantenimiento y a los ingenieros de sistemas para desarrollar un plan basado en la observación del funcionamiento de los equipos y la respuesta al calendario del programa de mantenimiento preventivo existente.

El enfoque basado en el juicio no está tan basado en los datos como los otros métodos y no producirá los mismos datos e indicadores de rendimiento. Sin embargo, en algunos casos y para algunas piezas de equipo, el tiempo y el esfuerzo necesarios para recopilar y hacer un seguimiento de los datos no son necesarios ni están justificados. El mantenimiento preventivo basado en el juicio es mejor para los activos que son menos críticos para la producción o que son poco costosos de reparar o reemplazar.

Cómo puede ayudar un GMAO a un programa de mantenimiento preventivo

El software de programación del mantenimiento preventivo es una herramienta útil para programar, seguir y analizar sus esfuerzos.

Automatizar los procesos y procedimientos de mantenimiento preventivo

A GMAO ofrece herramientas de automatización para ayudar a reducir la falta de trabajo programado y los fallos de los equipos, haciendo que su programa de mantenimiento preventivo sea lo más eficiente y racionalizado posible. La generación de tareas de mantenimiento preventivo, la programación del mantenimiento preventivo y las Características las inspecciones facilitan la mejora continua y el apoyo a su programa de mantenimiento preventivo.

- Generación de tareas de mantenimiento preventivo: Utilice tareas de mantenimiento preventivo basadas en calendarios y/o contadores para todos los activos. Estas tareas incluyen descripciones detalladas con instrucciones, directrices y otra información vital para realizar el trabajo con eficacia.

- Programas de tareas de mantenimiento preventivo: Coordine los recursos de mano de obra y las piezas necesarias para completar el trabajo y genere automáticamente tareas de mantenimiento preventivo en función del uso o de forma diaria, semanal o mensual.

Inspecciones: Registre las inspecciones con precisión y genere órdenes de trabajo correctivas cuando fallen las inspecciones de los equipos.

Un GMAO automatiza completamente el paso de notificación de fallos en el método FRACAS. También puede aprovechar un GMAO para realizar análisis de causa raíz y desplegar acciones correctivas.

Seguimiento y análisis de los calendarios de los programas de mantenimiento preventivo

Tanto el mantenimiento centrado en la fiabilidad como el FRACAS requieren un seguimiento y un análisis considerables de los procesos de mantenimiento preventivo. Con las herramientas de informes y cuadros de mando de eMaint, las organizaciones pueden documentar de forma coherente el historial de las órdenes de trabajo, los fallos, los costes y las tendencias. Con unos pocos clics de ratón, las organizaciones pueden acceder a los datos para realizar los análisis que tanto RCM como FRACAS requieren.

- Informes: Cree informes que se pueden actualizar automáticamente con los KPI más importantes de su organización y mantenga todos los datos críticos en un solo lugar. También puede generar informes automáticamente y enviarlos por correo electrónico a cualquier persona de su organización.

- Cuadros de mando: Con sus datos GMAO , genere cuadros de mando y gráficos asociados sobre el tiempo total de inactividad por activo crítico, MTBF, porcentaje de tiempo de llave inglesa, etc. Esto ayudará a su organización a comprender mejor el rendimiento de los equipos y cómo mejorar los procesos.

Clientes de eMaint y optimización de procesos

Nippon Sheet Glass (NSG) Group es uno de los principales fabricantes mundiales de vidrio y sistemas de acristalamiento. Nueve plantas que cumplen con la norma ISO/TS 16949 en las operaciones norteamericanas del Grupo NGS utilizan eMaint.

Dentro del sistema, el Grupo NSG estableció una plantilla para estandarizar en todas las ubicaciones con el fin de observar el rendimiento y analizar las métricas clave, incluyendo el liderazgo y el retraso. Los índices de finalización del mantenimiento preventivo son una métrica líder del Grupo NSG debido a la forma en que puede impactar en las operaciones.

Los indicadores clave de rendimiento se registran y controlan diariamente. El equipo desarrolló una pestaña de Centro de Métricas en su tablero, que ofrece datos en vivo sobre las tasas de finalización del mantenimiento preventivo por activo principal (línea de producción). El equipo también realiza un seguimiento del rendimiento de cada ubicación para desarrollar puntos de referencia y un cuadro de mando que respalde los objetivos corporativos de mejora continua y reducción de residuos.

C.B. Fleet Laboratories es un fabricante líder de productos de cuidado personal y de venta libre, especializado en higiene femenina, productos gastrointestinales y cuidado de los bebés.El equipo inició la aplicación entrevistando a los mecánicos para recoger sus opiniones sobre las actividades diarias e identificar qué aspectos del trabajo eran los más difíciles.

Se identificaron cinco pilares clave para renovar los procesos: personas, gestión de materiales, gestión de la carga de trabajo, atención básica y fiabilidad. La empresa ha informado de que casi todos los aspectos de la actividad se miden y notifican para mejorar la responsabilidad, la transparencia y la productividad en la empresa.

El uso de eMaint por parte de C.B. Fleet permitió reducir en un 50% el mantenimiento reactivo y en un 35% las horas de trabajo de mantenimiento reactivo.

Un programa de mantenimiento preventivo eficaz consiste en realizar el trabajo adecuado, con la frecuencia adecuada y de la forma correcta. Los clientes de eMaint han experimentado algunas mejoras en los indicadores clave de rendimiento gracias al mantenimiento preventivo:

- 30% de reducción en el mantenimiento correctivo

- Aumento del20% al 80% del porcentaje de mantenimiento previsto

- Aumento del 77% en el cumplimiento del mantenimiento preventivo

¿Quiere saber cómo eMaint puede mejorar el programa de mantenimiento preventivo de su organización? Obtenga su prueba gratuita hoy mismo o haga clic aquí para ver los precios.