Die Ausarbeitung eines Programms zur vorbeugenden Instandhaltung ist ein entscheidender Schritt, um Ausfälle zu verhindern, Kosten zu senken und vieles mehr. Sobald ein Unternehmen ein Programm zur vorbeugenden Instandhaltung erstellt hat, muss ein Plan vorhanden sein, um zu überprüfen und neu zu bewerten, was funktioniert, was keinen Mehrwert bringt und welche weiteren Änderungen erforderlich sind. In diesem Leitfaden erfahren Sie, wie Sie ein effektives Programm zur vorbeugenden Instandhaltung aufbauen und wie Sie es im Laufe der Zeit optimieren können, um bessere Ergebnisse zu erzielen.

Was ist ein präventives Wartungsprogramm?

Ein vorbeugendes Wartungsprogramm ist ein strukturierter Plan, der regelmäßige Inspektionen, Wartungen und Reparaturen vorsieht, um die Wahrscheinlichkeit eines Geräteausfalls zu verringern und die Lebensdauer der Anlage zu verlängern. Vorbeugende Wartung ist eine regelmäßige, geplante Wartung, die nach Zeit oder Nutzung geplant wird. Eine routinemäßige vorbeugende Wartung kann beispielsweise für den ersten Tag eines jeden Monats oder nach einer bestimmten Anzahl von Produktionszyklen geplant werden.

Um das Ausfallrisiko mit dem Zeitaufwand und den Kosten für die Wartung in Einklang zu bringen, sollten Programme zur vorbeugenden Wartung regelmäßig auf der Grundlage der Ausfallhistorie und der Leistungsanalyse überprüft werden. Dies wird als Optimierung der vorbeugenden Instandhaltung bezeichnet. Dabei handelt es sich um eine Methode der kontinuierlichen Verbesserung, die darauf abzielt, die Effektivität und Effizienz der Instandhaltungsaktivitäten zu steigern. Ein erfolgreiches vorbeugendes Instandhaltungsprogramm hat zahlreiche Vorteile:

- Erhöhte Kosteneffizienz

- Verbesserte Zuverlässigkeit

- Erhöhte Betriebszeit der Maschine

- Verbessertes organisatorisches Verständnis von Risikomanagement

- Mehr Klarheit bei den Wartungsaufgaben

- Gezielter Einsatz von Ressourcen

Was sollte ein vorbeugendes Wartungsprogramm beinhalten?

Ein Programm zur vorbeugenden Instandhaltung ist im Kern ein koordiniertes System von Menschen, Prozessen und Werkzeugen, das darauf abzielt, den reibungslosen Betrieb von Anlagen zu gewährleisten und ungeplante Ausfallzeiten zu vermeiden. Auch wenn jedes Unternehmen andere Anforderungen hat, umfasst ein starkes Programm in der Regel ein paar wichtige Bausteine.

Am Anfang steht ein klares Verständnis Ihrer Anlagen - ihr Standort, ihre Funktion und ihre Bedeutung für den Betrieb. Die Priorisierung spielt dabei eine wichtige Rolle. Kritische Anlagen, die sich auf die Sicherheit, die Produktion oder die Einhaltung von Vorschriften auswirken, erfordern mehr Aufmerksamkeit als weniger wichtige Anlagen.

Wartungspläne sind der Herzschlag des Programms. Sie können sich an Zeitintervallen (z. B. alle 30 Tage) oder Nutzungsmetriken (z. B. alle 500 Betriebsstunden) orientieren. Das Wichtigste ist, dass die Aufgaben konsistent sind, auf zuverlässigen Daten basieren und auf die Bedürfnisse jeder Anlage zugeschnitten sind.

der einzelnen Anlagen zugeschnitten sind.

Genauso wichtig sind die Verfahren und die Menschen, die hinter der Arbeit stehen. Standardisierte Anweisungen tragen dazu bei, dass Aufgaben stets korrekt ausgeführt werden, während Schulungen den Technikern das Wissen und die Werkzeuge vermitteln, die sie für eine effiziente und sichere Arbeit benötigen.

Schließlich ist ein erfolgreiches Programm zur vorbeugenden Wartung nicht statisch. Es umfasst ein System zur Verfolgung abgeschlossener Wartungsaufgaben, zur Überprüfung der Ergebnisse und zur Vornahme fundierter Anpassungen im Laufe der Zeit - sei es die Feinabstimmung von Zeitplänen, die Aktualisierung von Verfahren oder die Einstellung von Aufgaben, die keinen Mehrwert mehr bringen.

Start eines Programms zur vorbeugenden Wartung in 9 Schritten

Sie fragen sich, wie Sie ein Programm zur vorbeugenden Instandhaltung entwickeln können? Um eine Überforderung zu vermeiden, können Sie klein anfangen, einige Erkenntnisse und Ergebnisse sammeln und dann erweitern. Sie müssen nicht alles auf einmal abdecken. Beginnen Sie mit einigen der Anlagen, die für die Unternehmensziele am wichtigsten sind. Ziehen Sie bei der Erstellung der vollständigen Liste der vorbeugenden Instandhaltungsmaßnahmen sowie bei der Festlegung der Durchführungshäufigkeit Ihre Daten aus der Wartungshistorie und die Empfehlungen der OEMs zu Rate.

Die Umsetzung eines Pilotprogramms und der Nachweis, dass es eine beträchtliche Kapitalrendite erbringen kann, bietet Ihnen eine solide Grundlage, auf der Sie aufbauen können. Sammeln Sie Feedback von Ihrem Team, um festzustellen, was gut funktioniert und was nicht.

Hier finden Sie eine Schritt-für-Schritt-Anleitung, wenn Sie bereit sind, damit zu beginnen:

1. Inventarisieren Sie Ihr Vermögen

Beginnen Sie damit, alle Geräte und Systeme zu identifizieren, die gewartet werden müssen. Notieren Sie wichtige Details wie Standort, Hersteller, Modell, Seriennummer und den aktuellen Zustand.

2. Priorisierung von Vermögenswerten auf der Grundlage ihrer Kritikalität

Nicht alle Anlagen sind mit dem gleichen Risiko behaftet. Verwenden Sie eine Analyse der Kritikalität von Anlagen, um festzustellen, welche Anlagen den größten Einfluss auf die Sicherheit, die Produktion oder die Einhaltung von Vorschriften haben, und setzen Sie Prioritäten für die Wartungsplanung.

3. Sammeln Sie Herstellerempfehlungen und Wartungsprotokolle

Prüfen Sie die OEM-Richtlinien und alle vorhandenen Wartungsaufzeichnungen, um zu verstehen, welche Aufgaben wie oft und von wem durchgeführt werden sollten. Dies schafft eine solide Grundlage für

für Ihre Zeitpläne.

4. Aufgaben der vorbeugenden Instandhaltung definieren

Erstellen Sie für jede kritische Anlage eine Liste spezifischer PM-Aufgaben, wie z. B. Inspektionen, Schmierung, Filterwechsel oder Teileprüfungen, und definieren Sie klare Anweisungen für deren Durchführung.

5. Erstellen von Wartungsplänen

Legen Sie für jede Aufgabe zeit- oder nutzungsabhängige Intervalle fest. Berücksichtigen Sie bei der Festlegung der Häufigkeit die Umgebungsbedingungen, das Alter der Anlage und die Fehlerhistorie.

6. Weisen Sie Verantwortlichkeiten zu und schulen Sie Ihr Team

Legen Sie fest, wer die einzelnen Aufgaben ausführt, und stellen Sie sicher, dass diese Personen über die erforderlichen Werkzeuge, Schulungen und Sicherheitsverfahren verfügen. Die Standardisierung dieses Schritts hilft, Konsistenz und Zuverlässigkeit zu gewährleisten.

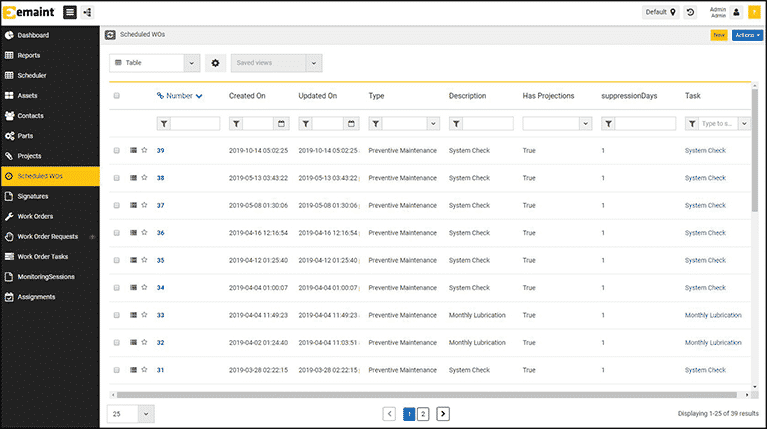

7. Wählen Sie ein System zur Nachverfolgung und Terminplanung

Unabhängig davon, ob Sie Tabellenkalkulationen oder ein computergestütztes Wartungsmanagementsystem (CMMS) verwenden, sollte Ihre Nachverfolgungsmethode Arbeitsaufträge, Terminplanung, Dokumentation und Berichterstattung unterstützen.

8. Klein anfangen und skalieren

Führen Sie das Programm zunächst an einigen kritischen Anlagen durch. Auf diese Weise können Sie Ihr Verfahren testen, gegebenenfalls anpassen und die Zustimmung des Teams gewinnen, bevor Sie es in der gesamten Einrichtung einführen.

9. Überprüfung und Verbesserung im Laufe der Zeit

Überwachen Sie Leistungskennzahlen, Techniker-Feedback und Gerätedaten, um festzustellen, was funktioniert und was angepasst werden muss. Ein erfolgreiches PM-Programm entwickelt sich mit Ihren

Geschäftsanforderungen.

Optimierung der Zeitpläne für vorbeugende Wartungsprogramme

Es gibt drei gängige Ansätze für die Optimierung von vorbeugenden Wartungsplänen:

- Zuverlässigkeitszentrierte Instandhaltung (RCM)

- System zur Meldung, Analyse und Behebung von Fehlern (FRACAS)

- Urteilsorientierter Ansatz

Zuverlässigkeitsorientierte Instandhaltung (RCM)

Mit diesem Ansatz soll sichergestellt werden, dass die Systeme weiterhin das tun, was für den Betrieb erforderlich ist. Ziel ist es, für jede kritische Anlage innerhalb einer Einrichtung oder eines Unternehmens einen eigenen Wartungsplan zu erstellen. In seinem Buch RCM2 bezeichnete der verstorbene John Moubray die zuverlässigkeitsorientierte Instandhaltung als einen Prozess zur Festlegung eines sicheren Mindestmaßes an Instandhaltung.

Laut ReliabilityWeb.com muss ein Programm diese vier Grundprinzipien erfüllen, um als zuverlässigkeitsorientierte Instandhaltung anerkannt zu werden:

- Das Programm ist so angelegt und strukturiert, dass die Systemfunktion erhalten bleibt.

- Es wird ermittelt, wie Funktionen unterlaufen werden (Ausfallmodi)

- Sie befasst sich mit Fehlermöglichkeiten nach Wichtigkeit

- Für wichtige Fehlermodi definiert es geeignete Kandidaten für Wartungsmaßnahmen und wählt die effektivste aus.

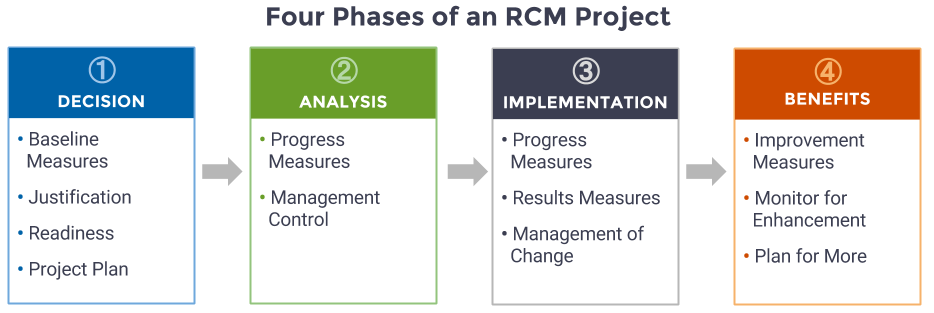

Darüber hinaus gibt es laut ReliabilityWeb vier Phasen eines RCM-Projekts:

- Entscheidung: Rechtfertigung und Planung auf der Grundlage von Bedarf, Bereitschaft und gewünschten Resultaten

- Analyse: Führen Sie die RCM-Studie so durch, dass sie ein qualitativ hochwertiges Ergebnis liefert.

- Umsetzung: Umsetzung der Empfehlungen der Studie zur Aktualisierung der Anlagen- und Instandhaltungssysteme, Verfahren und Designverbesserungen

- Nutzen: Messung von Verbesserungen und Ermittlung von Möglichkeiten für

zusätzliche Verbesserungen

Bild mit freundlicher Genehmigung von ReliabilityWeb.com

Dieser Ansatz ist ein vielschichtiger Prozess, der Zeit, Mühe und die Zustimmung Ihres Wartungsteams, der Geschäftsführung und anderer Beteiligter erfordert. Er eignet sich daher am besten zur Verbesserung der Effizienz bei großen Investitionsprojekten oder bei kritischen Anlagen.

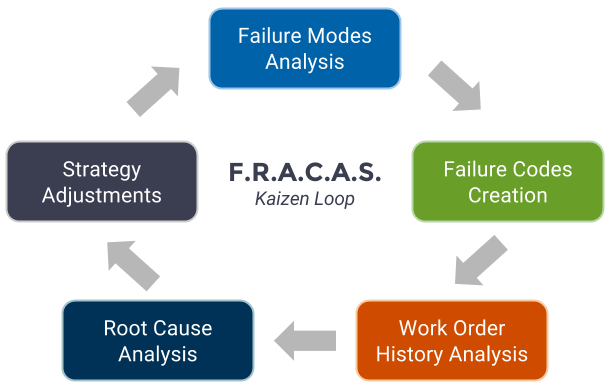

System für Fehlermeldungen und Korrekturmaßnahmen (FRACAS)

Ein Fehlerberichts-, Analyse- und Korrekturmaßnahmensystem (FRACAS) ist ein schnellerer Ansatz zur PM-Optimierung, der keine umfangreiche Planung und Entscheidungsfindung zur Bewertung eines PM-Programms erfordert. FRACAS ist ein System, das ein Verfahren zur Meldung, Klassifizierung und Analyse von Fehlern sowie zur Planung von Korrekturmaßnahmen als Reaktion auf häufige Fehler einführt. Es identifiziert die Grundursachen und Fehleranalysen, um Unternehmen dabei zu helfen, die beste Lösung zu implementieren, um zu verhindern oder vorherzusagen, dass das Problem immer wieder auftritt.

FRACAS besteht aus:

- Fehlermeldungen: Anlagen- oder Systemausfälle werden formell über einen Mängelbericht, einen Fehlerbericht oder innerhalb eines computergestützten Wartungsmanagementsystems (CMMS) gemeldet.

- Analyse: Führen Sie eine Analyse durch, um die Fehlerursache zu ermitteln.

- Abhilfemaßnahmen: Identifizieren, implementieren und verifizieren Sie Korrekturmaßnahmen, um eine Wiederholung desselben Fehlers zu verhindern.

Zu den üblichen Ergebnissen von FRACAS gehören wichtige Leistungsindikatoren wie die mittlere Zeit zwischen zwei Ausfällen (MTBF), die mittlere Zeit zwischen zwei Reparaturen (MTBR), die mittlere Zeit bis zur Reparatur (MTTR), die Zunahme der Zuverlässigkeit und die Verteilung der Ausfälle/Vorfälle nach Typ. Das FRACAS-Modell liefert die Informationen, die zur Unterstützung der Fehlerursachenanalyse (Root Cause Failure Analysis, RCFA) benötigt werden.

Urteilsorientierter Ansatz

Bei diesem Prozess werden das Wartungsteam und die Systemingenieure konsultiert, um einen Plan zu entwickeln, der auf der Beobachtung des Anlagenbetriebs und der Reaktion auf den bestehenden Zeitplan für die vorbeugende Wartung basiert.

Der urteilsbasierte Ansatz ist nicht so datengestützt wie die anderen Methoden und liefert nicht die gleichen Daten und Leistungsindikatoren. In einigen Fällen und für einige Ausrüstungsgegenstände sind die Zeit und der Aufwand für die Erfassung und Verfolgung von Daten jedoch nicht notwendig oder gerechtfertigt. Vorbeugende Instandhaltung nach eigenem Ermessen eignet sich am besten für Anlagen, die für die Produktion weniger kritisch sind oder deren Reparatur oder Ersatz kostengünstig ist.

Wie ein CMMS ein vorbeugendes Wartungsprogramm unterstützen kann

Software zur Planung der vorbeugenden Instandhaltung ist ein hilfreiches Werkzeug für die Planung, Verfolgung und Analyse Ihrer Bemühungen.

Prozesse und Verfahren für die vorbeugende Wartung automatisieren

Ein CMMS bietet Automatisierungswerkzeuge, die dazu beitragen, die Zahl der verpassten Arbeiten und der Geräteausfälle zu verringern und Ihr Programm zur vorbeugenden Wartung so effizient und straff wie möglich zu gestalten. Die Funktionen zur Generierung von Aufgaben für die vorbeugende Wartung, zur Planung der vorbeugenden Wartung und zu Inspektionen erleichtern die kontinuierliche Verbesserung und Unterstützung Ihres Programms für die vorbeugende Wartung.

- Generierung von Aufgaben zur vorbeugenden Instandhaltung: Verwenden Sie kalender- und/oder zählerbasierte vorbeugende Wartungsaufgaben für alle Anlagen. Diese enthalten detaillierte Beschreibungen mit Anleitungen, Richtlinien und anderen Informationen, die für die effektive Durchführung der Arbeiten wichtig sind.

- Zeitpläne für vorbeugende Wartungsaufgaben: Koordinieren Sie Arbeitsressourcen und Teile, die für die Ausführung von Arbeiten benötigt werden, und erstellen Sie automatisch vorbeugende Wartungsaufgaben auf der Grundlage der Nutzung oder auf täglicher, wöchentlicher oder monatlicher Basis.

Inspektionen: Zeichnen Sie die Inspektionen genau auf und erstellen Sie Korrekturaufträge, wenn die Inspektionen der Ausrüstung fehlschlagen.

Ein CMMS automatisiert den Schritt der Fehlerberichterstattung nach der FRACAS-Methode vollständig. Sie können ein CMMS auch nutzen, um eine Ursachenanalyse durchzuführen und Korrekturmaßnahmen zu ergreifen.

Verfolgen und Analysieren von Plänen für vorbeugende Wartungsprogramme

Sowohl die zuverlässigkeitsorientierte Instandhaltung als auch FRACAS erfordern eine umfangreiche Verfolgung und Analyse der vorbeugenden Instandhaltungsprozesse. Mit den Reporting- und Dashboard-Tools von eMaint können Unternehmen die Historie von Arbeitsaufträgen, Ausfällen, Kosten und Trends konsistent dokumentieren. Mit ein paar Mausklicks können Unternehmen auf die Daten zugreifen, um die Analysen durchzuführen, die sowohl für RCM als auch für FRACAS erforderlich sind.

- Berichte: Erstellen Sie Berichte, die automatisch mit den wichtigsten KPIs Ihres Unternehmens aktualisiert werden können, und halten Sie alle wichtigen Daten an einem Ort. Sie können auch automatisch Berichte erstellen und per E-Mail an alle Mitarbeiter Ihres Unternehmens versenden.

- Dashboards: Erstellen Sie mit Ihren CMMS-Daten Dashboards und zugehörige Diagramme zu Gesamtausfallzeiten nach kritischen Anlagen, MTBF, Prozentsatz der Schraubenschlüsselzeiten und mehr. Auf diese Weise erhält Ihr Unternehmen einen besseren Überblick über die Leistung der Anlagen und die Möglichkeiten zur Verbesserung der Prozesse.

eMaint Clients und Prozessoptimierung

Die Nippon Sheet Glass (NSG) Gruppe ist einer der weltweit führenden Hersteller von Glas- und Verglasungssystemen. Neun ISO/TS 16949-konforme Werke der nordamerikanischen NGS Group nutzen eMaint.

Innerhalb des Systems richtete die NSG Group eine Vorlage ein, um die Leistung an allen Standorten zu standardisieren und Schlüsselkennzahlen, einschließlich führender und nachlaufender Kennzahlen, effektiv zu analysieren. Die Abschlussraten für die vorbeugende Instandhaltung sind eine führende Kennzahl der NSG Group, da sie sich auf den Betrieb auswirken können.

KPIs werden täglich aufgezeichnet und nachverfolgt. Das Team hat eine Registerkarte "Metrics Center" auf seinem Dashboard entwickelt, die Live-Daten zu den Abschlussraten der präventiven Wartung pro Master Asset (Produktionslinie) liefert. Das Team verfolgt auch die Leistung jedes Standorts, um Benchmarks und eine Scorecard zu entwickeln, die die Unternehmensziele der kontinuierlichen Verbesserung und der Reduzierung von Verschwendung unterstützen.

C.B. Fleet Laboratories ist ein führender Hersteller von Körperpflege- und rezeptfreien Produkten, der sich auf Damenhygiene, Magen-Darm-Produkte und Säuglingspflege spezialisiert hat. Das Team begann mit der Umsetzung, indem es Interviews mit Mechanikern führte, um deren Einblicke in die täglichen Aktivitäten zu sammeln und herauszufinden, welche Aspekte der Arbeit die größten Herausforderungen darstellen.

Als Schwerpunkt für die Umgestaltung der Prozesse wurden fünf Säulen ermittelt: Mitarbeiter, Materialverwaltung, Verwaltung der Arbeitsbelastung, Grundversorgung und Zuverlässigkeit. Das Unternehmen hat berichtet, dass nahezu jeder Aspekt des Geschäfts gemessen und berichtet wird, um die Verantwortlichkeit, Transparenz und Produktivität innerhalb des Unternehmens zu verbessern.

Der Einsatz von eMaint bei C.B. Fleet führte zu einer 50-prozentigen Verringerung der reaktiven Wartung und zu einer 35-prozentigen Verringerung der Arbeitsstunden für reaktive Wartung.

Bei einem effektiven vorbeugenden Wartungsprogramm geht es darum, die richtigen Arbeiten in der richtigen Häufigkeit und auf die richtige Weise durchzuführen. Einige KPI-Verbesserungen, die eMaint-Kunden dank der präventiven Wartung erfahren haben, sind:

- 30%ige Reduzierung der korrigierenden Wartung

- Erhöhung des Prozentsatzes der geplanten Wartungum 20 % bis 80

- 77%ige Steigerung der Einhaltung der präventiven Wartung

Möchten Sie erfahren, wie eMaint das Programm zur vorbeugenden Instandhaltung in Ihrem Unternehmen verbessern kann? Holen Sie sich noch heute Ihre kostenlose Testversion oder klicken Sie hier für Preisinformationen.