A conceção de um programa de manutenção preventiva é um passo crucial para evitar falhas, reduzir custos e muito mais. Depois de uma organização ter criado um programa de manutenção preventiva, é necessário ter um plano para rever e reavaliar o que está a funcionar, o que não está a acrescentar valor e que outras alterações são necessárias. Neste guia, explicaremos como criar um programa de manutenção preventiva eficaz e como optimizá-lo para obter melhores resultados ao longo do tempo.

O que é um Programa de Manutenção Preventiva?

Um programa de manutenção preventiva é um plano estruturado que programa inspecções regulares, assistência técnica e reparações para reduzir a probabilidade de falha do equipamento e prolongar a vida útil dos activos. A manutenção preventiva é uma manutenção regular e planeada que é programada de acordo com o tempo ou a utilização. Por exemplo, uma tarefa de manutenção preventiva de rotina pode ser programada para o primeiro dia de cada mês ou após um determinado número de ciclos de produção.

Para equilibrar o risco de falha com o tempo e os custos de manutenção, os programas de manutenção preventiva devem ser revistos periodicamente com base no historial de falhas e na análise de desempenho. A isto chama-se otimização da manutenção preventiva. Trata-se de um método de melhoria contínua, que visa aumentar a eficácia e a eficiência das actividades de manutenção. Um programa de manutenção preventiva bem sucedido tem inúmeras vantagens:

- Aumento da relação custo-eficácia

- Melhoria da fiabilidade

- Aumento do tempo de funcionamento da máquina

- Melhoria da compreensão organizacional da gestão de riscos

- Melhor clareza em torno das tarefas de manutenção

- Utilização focalizada dos recursos

O que deve incluir um programa de manutenção preventiva?

Na sua essência, um programa de manutenção preventiva é um sistema coordenado de pessoas, processos e ferramentas concebido para manter o equipamento a funcionar sem problemas e evitar períodos de inatividade não planeados. Embora cada organização tenha necessidades diferentes, um programa sólido inclui normalmente alguns elementos fundamentais.

Tudo começa com uma compreensão clara dos seus activos - a sua localização, função e importância para as operações. A definição de prioridades desempenha aqui um papel importante; os activos críticos com impacto na segurança, produção ou conformidade requerem mais atenção do que o equipamento menos essencial.

Os calendários de manutenção são o coração do programa. Estes podem ser orientados por intervalos de tempo (por exemplo, de 30 em 30 dias) ou métricas de utilização (por exemplo, de 500 em 500 horas de funcionamento). O mais importante é que as tarefas sejam consistentes, baseadas em dados fiáveis e adaptadas às necessidades

de cada ativo.

Igualmente importantes são os procedimentos e as pessoas por detrás do trabalho. As instruções normalizadas ajudam a garantir que as tarefas são executadas corretamente de forma consistente, enquanto a formação fornece aos técnicos os conhecimentos e as ferramentas de que necessitam para trabalhar de forma eficiente e segura.

Finalmente, um programa de manutenção preventiva bem sucedido não é estático. Inclui um sistema para acompanhar as tarefas de manutenção concluídas, analisar os resultados e fazer ajustes informados ao longo do tempo - quer se trate de afinar os horários, atualizar os procedimentos ou retirar as tarefas que já não acrescentam valor.

Como iniciar um programa de manutenção preventiva em 9 passos

Está a pensar em como desenvolver um programa de manutenção preventiva? Para evitar uma situação de sobrecarga, pode começar por um pequeno projeto, obter algumas conclusões e resultados e, em seguida, expandir. Não é necessário abranger tudo de uma só vez. Comece com alguns dos activos mais críticos para os objectivos organizacionais. Ao criar a lista completa de tarefas de manutenção preventiva, bem como ao identificar a frequência com que devem ser efectuadas, consulte os dados do seu histórico de manutenção e as recomendações dos OEM.

A implementação de um programa-piloto e a prova de que este pode proporcionar um ROI substancial dá-lhe uma base sólida a partir da qual se pode desenvolver. Recolha o feedback da sua equipa para identificar o que está a funcionar bem e o que não está.

Aqui está um guia passo a passo para quando estiver pronto para começar:

1. Faça um inventário dos seus bens

Comece por identificar todos os equipamentos e sistemas que necessitam de manutenção. Registe os principais detalhes, como a localização, o fabricante, o modelo, o número de série e o estado atual.

2. Dar prioridade aos activos com base na criticidade

Nem todos os activos têm o mesmo nível de risco. Utilize uma análise da criticidade dos activos para determinar que equipamento tem o maior impacto na segurança, produção ou conformidade e dê prioridade a esses equipamentos no planeamento da manutenção.

3. Recolher as recomendações do fabricante e o historial de manutenção

Reveja as diretrizes do OEM e quaisquer registos de manutenção existentes para compreender quais as tarefas que devem ser realizadas, com que frequência e por quem. Isto cria uma base sólida para

seus cronogramas.

4. Definir tarefas de manutenção preventiva

Para cada ativo crítico, crie uma lista de tarefas específicas de PM, tais como inspecções, lubrificação, substituição de filtros ou verificação de peças, e defina instruções claras para a sua realização.

5. Criar calendários de manutenção

Defina intervalos baseados no tempo ou na utilização para cada tarefa. Considere as condições ambientais, a idade do ativo e o histórico de falhas ao determinar a frequência.

6. Atribuir responsabilidades e formar a sua equipa

Designe quem irá executar cada tarefa e assegure-se de que possuem as ferramentas, a formação e os procedimentos de segurança necessários. A normalização desta etapa ajuda a garantir a consistência e a fiabilidade.

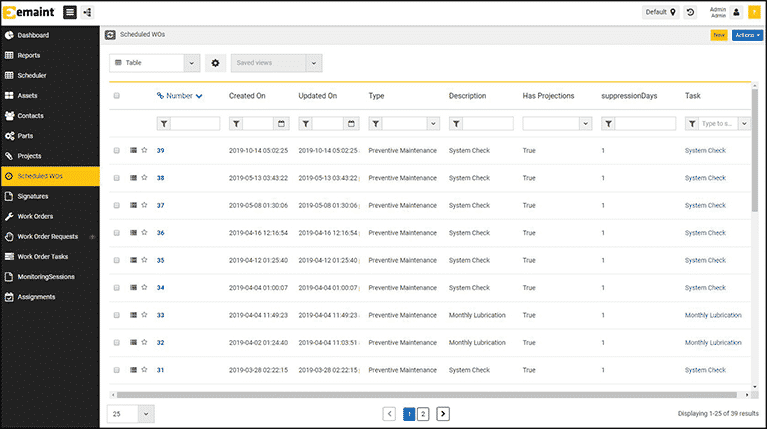

7. Escolher um sistema de controlo e programação

Quer utilize folhas de cálculo ou um Sistema Computorizado de Gestão da Manutenção (CMMS), o seu método de acompanhamento deve suportar as ordens de trabalho, a programação, a documentação e os relatórios.

8. Começar em pequena escala

Faça um piloto do programa em alguns activos críticos primeiro. Isto permite-lhe testar o seu processo, fazer os ajustes necessários e obter a adesão da equipa antes de o implementar em toda a instalação.

9. Rever e melhorar ao longo do tempo

Monitorizar as métricas de desempenho, o feedback dos técnicos e os dados do equipamento para identificar o que está a funcionar e o que precisa de ser ajustado. Um programa de PM bem sucedido evolui com as suas

necessidades do negócio.

Horários do Programa de Manutenção Preventiva Optimizante

Existem três abordagens populares para optimizar os horários de manutenção preventiva:

- Manutenção centrada na fiabilidade (RCM)

- Sistema de notificação de falhas, análise e acção correctiva (FRACAS)

- Abordagem baseada em avaliação

Manutenção Centrada na Confiabilidade (RCM)

Esta abordagem tem como objetivo garantir que os sistemas continuam a fazer o que é necessário para as operações. O objetivo é implementar um programa de manutenção único para cada bem crítico de uma instalação ou organização. No seu livro RCM2, o falecido John Moubray caracterizou a manutenção centrada na fiabilidade como um processo para estabelecer níveis mínimos seguros de manutenção.

De acordo com o ReliabilityWeb.com, um programa deve cumprir estes quatro princípios básicos para ser reconhecido como uma manutenção centrada na fiabilidade:

- Possuir escopo e estrutura para preservar o funcionamento do sistema

- Identificar como as funções são desabilitadas (modos de falha)

- Abordar os modos de falha por importância

- Para modos de falha importantes, definir as tarefas de manutenção aplicáveis e selecionar a mais eficaz

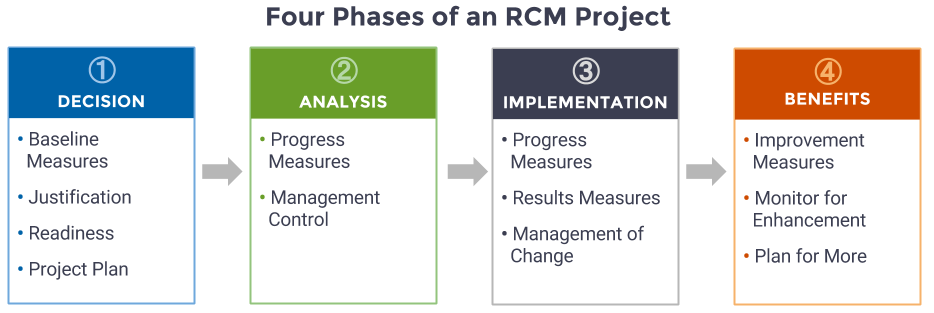

Além disso, existem quatro fases de um projecto RCM, de acordo com a ReliabilityWeb:

- Decisão: Justificação e planeamento com base na necessidade, preparação e resultados desejados

- Análise: Conduzir o estudo RCM de uma forma que proporcione um resultado de alta qualidade

- Implementação: Actuar sobre as recomendações do estudo para actualizar os bens e sistemas de manutenção, procedimentos e melhorias de concepção

- Benefícios: Medir as melhorias e identificar oportunidades para

melhorias adicionais

Imagem cortesia de ReliabilityWeb.com

Esta abordagem é um processo multifacetado que requer tempo, esforço e adesão da sua equipa de manutenção, liderança, e outros intervenientes. Assim, é melhor implantado para melhorar a eficiência para projectos de grande escala, de capital ou para equipamento crítico.

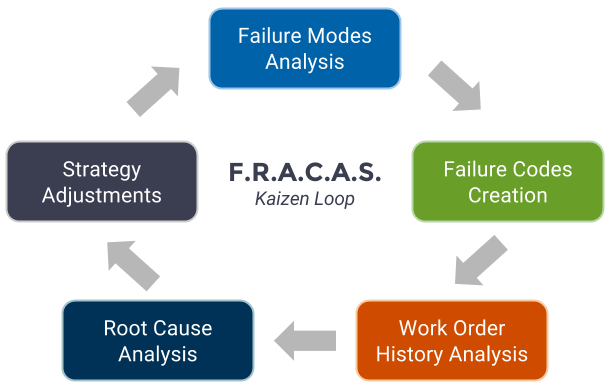

Sistema de Comunicação de Falhas e Ação Corretiva (FRACAS)

Um sistema de comunicação, análise e ação corretiva de falhas (FRACAS) é uma abordagem mais rápida à otimização da PM que não requer um planeamento e uma tomada de decisão extensivos para avaliar um programa de PM. O FRACAS é um sistema que estabelece um procedimento para reportar, classificar, analisar falhas e planear acções corretivas em resposta a falhas comuns. Identifica as causas de raiz e as análises de falhas para ajudar as organizações a implementar a melhor solução para evitar ou prever que o problema ocorra repetidamente.

O FRACAS consiste em:

- Relatório de falhas: As falhas de activos ou de sistemas são formalmente comunicadas através de um Relatório de Defeitos, Relatório de Falhas ou num Sistema Informatizado de Gestão da Manutenção (CMMS).

- Análise: Efetuar uma análise para identificar a causa principal da falha.

- Acções corretivas: Identificar, implementar e verificar acções corretivas para evitar a repetição da mesma falha.

Os resultados comuns do FRACAS incluem indicadores-chave de desempenho, como o tempo médio entre falhas (MTBF), o tempo médio entre reparações (MTBR), o tempo médio de reparação (MTTR), o crescimento da fiabilidade e a distribuição de falhas/incidentes por tipo. O modelo FRACAS fornece a informação necessária para apoiar os esforços de Análise de Causa Raiz de Falhas (RCFA).

Abordagem baseada no julgamento

Este processo envolve a consulta da equipa de manutenção e dos engenheiros do sistema para desenvolver um plano baseado na observação do funcionamento do equipamento e na resposta ao calendário do programa de manutenção preventiva existente.

A abordagem baseada no julgamento não é tão orientada para os dados como os outros métodos e não produzirá os mesmos dados e indicadores de desempenho. No entanto, em alguns casos e para alguns equipamentos, o tempo e o esforço necessários para recolher e acompanhar os dados não são necessários nem justificados. A manutenção preventiva baseada em juízos é melhor para bens que são menos críticos para a produção ou que são pouco dispendiosos para reparação ou substituição.

Como um CMMS pode ajudar um Programa de Manutenção Preventiva

O software de programação da manutenção preventiva é uma ferramenta útil para programar, acompanhar e analisar os seus esforços.

Automatizar Processos e Procedimentos de Manutenção Preventiva

Um CMMS oferece ferramentas de automatização para ajudar a reduzir trabalhos programados em falta e falhas de equipamento, tornando o seu programa de manutenção preventiva o mais eficiente e racionalizado possível. Geração de tarefas de manutenção preventiva, programação de manutenção preventiva, e características de inspecção facilitam a melhoria contínua e o apoio ao seu programa de manutenção preventiva.

- Geração de tarefas de manutenção preventiva: Utilizar tarefas de manutenção preventiva baseadas em calendário e/ou contadores para todos os activos. Estas incluem descrições detalhadas com instruções, diretrizes e outras informações vitais para a realização eficaz do trabalho.

- Programas de tarefas de manutenção preventiva: Coordenar os recursos de mão de obra e as peças necessárias para concluir o trabalho e gerar automaticamente tarefas de manutenção preventiva com base na utilização ou numa base diária, semanal ou mensal.

Inspecções: Registar as inspecções com precisão e gerar ordens de trabalho corretivas quando as inspecções do equipamento falham.

Um CMMS automatiza completamente a etapa de comunicação de falhas no método FRACAS. Também se pode aproveitar um CMMS para realizar uma análise de causa raiz e implementar acções correctivas.

Rastrear e Analisar Programações do Programa de Manutenção Preventiva

Tanto a manutenção centrada na fiabilidade como o FRACAS requerem um acompanhamento e análise consideráveis dos processos de manutenção preventiva. Com as ferramentas de relatório e dashboard do eMaint, as organizações podem documentar de forma consistente o histórico de ordens de trabalho, falhas, custos e tendências. Com apenas alguns cliques no rato, as organizações podem aceder aos dados para realizar as análises que tanto a RCM como o FRACAS exigem.

- Relatórios: Crie relatórios que podem ser actualizados automaticamente com os KPIs mais importantes da sua organização e mantenha todos os dados críticos num único local. Também pode gerar automaticamente relatórios e enviá-los por correio eletrónico a qualquer pessoa da sua organização.

- Painéis de controlo: Com os dados do seu CMMS, gere painéis de controlo e gráficos associados sobre o tempo de inatividade total por ativo crítico, MTBF, percentagem de tempo de falha e muito mais. Isto ajudará a sua organização a compreender melhor o desempenho do equipamento e a melhorar os processos.

Clientes eMaint e Optimização de Processos

O Nippon Sheet Glass (NSG) Group é um dos principais fabricantes mundiais de vidro e sistemas de envidraçamento. Nove fábricas em conformidade com a norma ISO/TS 16949 nas operações norte-americanas do Grupo NGS utilizam o eMaint.

Dentro do sistema, o NSG Group criou um modelo para padronizar em todos os locais a fim de olhar efetivamente para o desempenho e analisar as principais métricas, incluindo o avanço e o atraso. As taxas de conclusão para manutenção preventiva são uma métrica líder do Grupo NSG por causa de como ela pode impactar as operações.

Os KPIs são registados e seguidos diariamente. A equipa desenvolveu um separador Metrics Center no seu Dashboard, que oferece dados em directo sobre as taxas de conclusão de manutenção preventiva por activo Master Asset (Linha de Produção). A equipa também acompanha o desempenho de cada local para desenvolver benchmarks e um scorecard que apoia os objectivos corporativos de melhoria contínua e redução de desperdícios.

C.B. Fleet Laboratories é um fabricante líder de cuidados pessoais e produtos de venda livre, especializado em higiene feminina, produtos gastrointestinais, e cuidados infantis. A equipa deu início à implementação, entrevistando mecânicos para recolher os seus conhecimentos sobre as actividades diárias e identificar quais os aspectos do trabalho que constituíam o maior desafio.

Foram identificados cinco pilares-chave como o foco dos processos de renovação: pessoas, gestão de materiais, gestão da carga de trabalho, cuidados básicos e, fiabilidade. A empresa relatou que quase todos os aspectos do negócio são medidos e relatados para melhorar a responsabilização, transparência e produtividade dentro da empresa.

C.B. A utilização de eMaint pela frota levou a uma redução de 50% na manutenção reactiva e a uma diminuição de 35% nas horas de trabalho de manutenção reactiva.

Um programa de manutenção preventiva eficaz consiste em realizar o trabalho certo, com a frequência certa, da forma certa. Algumas melhorias dos KPI que os clientes de eMaint experimentaram graças ao aproveitamento da manutenção preventiva incluem:

- 30% de redução na manutenção corretiva

- 20% a 80% de aumento na porcentagem de manutenção planejada

- 77% de aumento da conformidade da manutenção preventiva

Quer aprender como eMaint pode melhorar o programa de manutenção preventiva da sua organização? Comece hoje o seu teste gratuito ou clique aqui para preços.