Com base em mais de 268 avaliações

150,000+

UTILIZADORES

116

PAÍSES

7,400+

EQUIPAS DE MANUTENÇÃO AJUDARAM

3,4 milhões de euros

MÁQUINAS REPARADAS

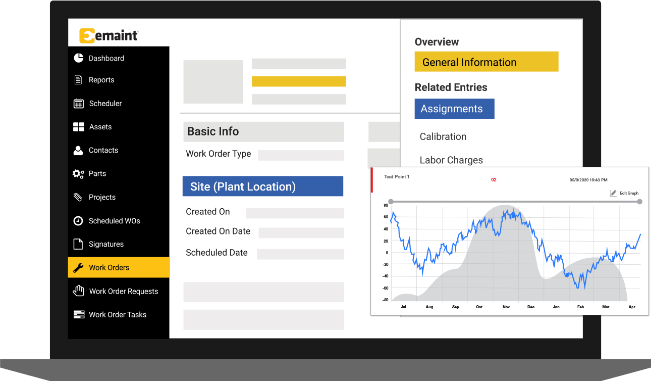

O eMaint CMMS equipa a sua equipa para realizar a manutenção preditiva: os sensores alertam-no para falhas iminentes e as ordens de trabalho são accionadas automaticamente para informar a sua equipa.

O eMaint dá-lhe a capacidade de prever falhas, responder rapidamente às mesmas e otimizar o seu planeamento de manutenção para os meses e anos seguintes.

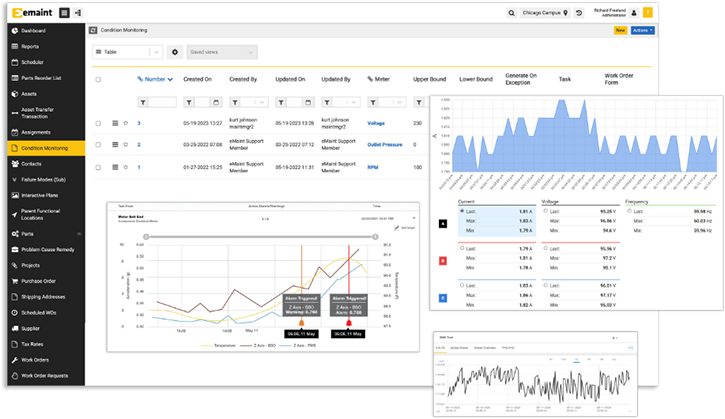

Monitorar equipamentos, configurar alarmes e prever falhas

O eMaint recolhe dados dos sensores de vibração Fluke e pode aceder aos sistemas SCADA/PLC.

Não passe os seus dias a combater o tempo de inatividade não planeado - os sensores fornecem-lhe os dados de que necessita para evitar falhas

Monitorizar o estado dos activos com sensores

O eMaint liga-se perfeitamente aos sensores de vibração de análise Fluke 3563. Também pode aceder a sistemas SCADA, PLC, BAS/BMS e MES/MOM. Monitorize os seus bens críticos, obtendo informações rápidas sobre os níveis de vibração e temperatura. Escolha quando e com que frequência captar as medições.

Prever possíveis falhas e avarias com alarmes

Configure alarmes para atualizar o estado dos activos e notificar a sua equipa de possíveis falhas. Acionar alarmes quando os níveis de vibração excedem os limites gerais. Definir alarmes para disparar quando as assinaturas de vibração correspondem a indicações de banda estreita das quatro principais falhas de máquinas rotativas: desalinhamento, folga, desequilíbrio e falha do rolamento.

Responda imediatamente a falhas, aumentando o tempo de atividade

O eMaint monitoramento de condição garante que a pessoa certa, no momento certo, é notificada quando os níveis de vibração excedem os seus limites. Receba alertas e actualizações por correio eletrónico. Automatize as ordens de trabalho para que sejam accionadas quando os dados do ativo anunciam uma falha.

Simplificado monitoramento de condição Software

O eMaint monitoramento de condição simplifica a análise de vibrações e fornece recomendações de IA.

O seu ativo está em risco de falir. E agora? O nosso software de análise de vibrações pode ajudar - e a nossa IA tem algumas sugestões.

Exploração de dados simples e flexível

Navegue rapidamente entre activos e filtre facilmente os instantâneos de dados de vibração de que necessita. Arraste e largue gráficos de vibração para comparação. Acompanhe e faça a tendência das leituras gerais de vibração e mergulhe no espetro FFT para determinar as fontes de excesso de vibração.

Descubra estratégias que reforçam a saúde e a confiabilidade dos equipamentos

Explore os dados históricos para obter uma imagem completa do estado das máquinas ao longo do tempo. Reveja o histórico de manutenção, a utilização e o tempo de atividade no eMaint CMMS. Encontre as causas comuns de falhas e avarias, documente-as e elimine-as - aumentando o tempo de atividade dos activos.

Recomendações de IA que ajudam os não especialistas

A análise de IA do eMaint pode reconhecer mais de 1600 combinações de factores de falha. Obtenha sugestões de manutenção e trabalho corretivo com base em falhas específicas. Receba notificações por correio eletrónico com a urgência da ação de resposta, a gravidade da falha e as correcções prescritas numa linguagem fácil de compreender.

Ligue as suas equipas e automatize as ordens de trabalho

Tudo está ligado. O eMaint pode aceder aos dados de monitoramento de condição para automatizar notificações e ordens de trabalho.

A falta de informação, a existência de equipas isoladas e a lentidão na resposta ao tempo de inatividade conduzem a pesadelos de manutenção. Felizmente, tem o eMaint.

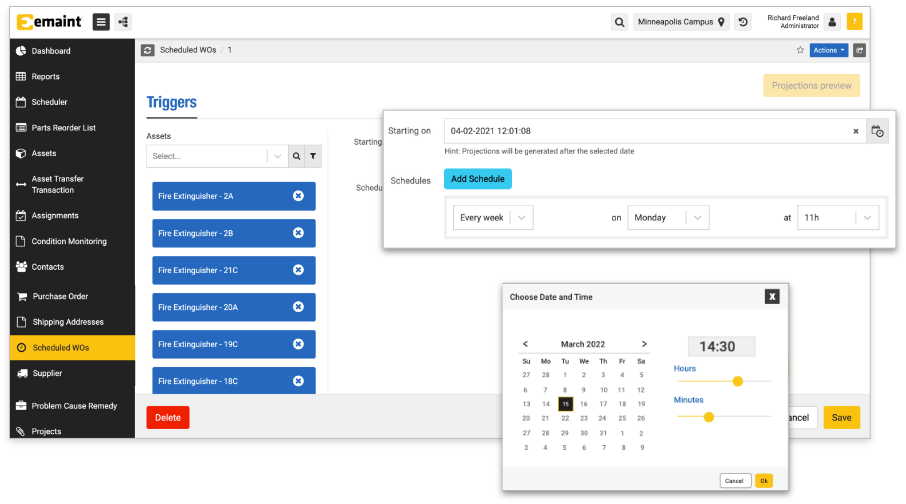

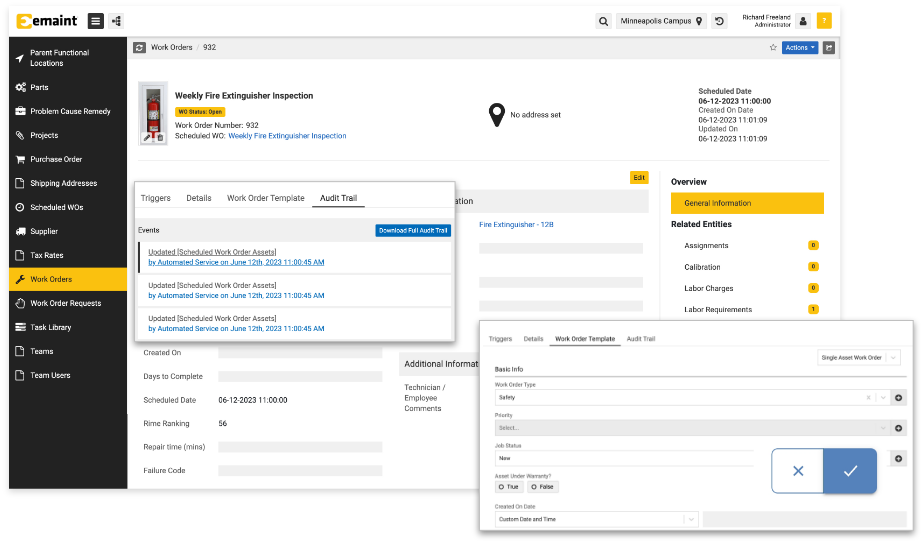

Automatize as ordens de trabalho e maximize o tempo de atividade

Automatize as ordens de trabalho para serem accionadas com base em alarmes de sensores Fluke ou SCADA/PLC. Responda rapidamente a desastres na linha de produção. Configure ordens de trabalho automatizadas para incluir instruções, procedimentos ou tarefas padrão, documentos de conformidade, ferramentas e peças esperadas.

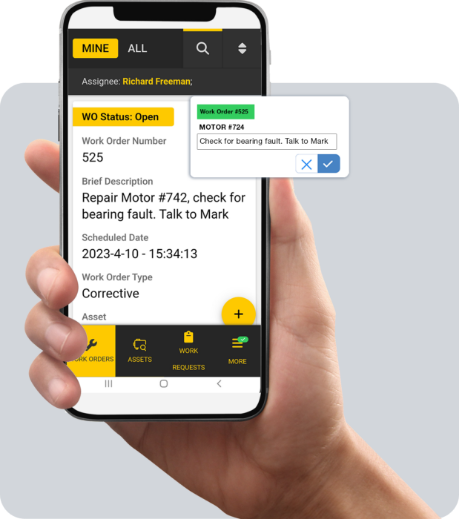

O telemóvel facilita a vida

Ligue as suas equipas no terreno e offline com a aplicação móvel eMaint. Envie-lhes ordens de trabalho no terreno que aparecem como notificações push no seu smartphone ou tablet. Quando os alarmes dos seus activos disparam e é gerada automaticamente uma ordem de trabalho, os técnicos podem efetuar a manutenção preditiva no terreno, completando a ordem de trabalho a partir do seu telemóvel.

Criar uma estratégia de manutenção vencedora

Veja as avarias das máquinas a chegar, por vezes com meses de antecedência, e planeie em conformidade, dando prioridade ao trabalho e atribuindo recursos. Crie relatórios e painéis de controlo de nível empresarial de forma rápida e fácil. Descubra insights que aumentam os KPIs e impulsionam a produção com uma visão de olho de águia dos dados de monitoramento de condição e do histórico de manutenção.