A manutenção preventiva é uma estratégia proactiva que ajuda as organizações a tirar o máximo partido dos seus recursos limitados, reduzindo o tempo de inatividade não planeado e as reparações dispendiosas.

Este guia explica como criar e implementar um programa de manutenção preventiva bem sucedido. Explicaremos o significado de manutenção preventiva, discutiremos diferentes tipos de PMs de manutenção e forneceremos exemplos de manutenção PM de diferentes indústrias. Também falaremos sobre as vantagens e desvantagens de um programa de manutenção preventiva.

O seu Guia de Manutenção Preventiva

O que é a Manutenção Preventiva ou Manutenção Preventiva?

A manutenção preventiva, também conhecida como manutenção preventiva ou manutenção PM, é uma estratégia em que o trabalho de manutenção é realizado antecipadamente para evitar falhas de activos que podem resultar em tempo de inatividade, problemas de segurança e paragens de produção. As tarefas de manutenção preventiva são também designadas por PMs ou PMs de manutenção.

A manutenção preventiva aumenta o tempo de atividade, reduz os custos e simplifica o planeamento de mão de obra, peças e recursos para os responsáveis pelo planeamento da manutenção. Uma estratégia de manutenção preventiva eficaz envolve um planeamento cuidadoso, manutenção de registos e análise de dados. O estudo dos dados sobre o estado dos activos e do histórico das ordens de trabalho pode ajudar as organizações a criar uma rotina de manutenção bem sucedida. A utilização de ferramentas digitais, como um sistema de gestão de manutenção computorizado (CMMS), é uma forma altamente eficaz de implementar uma estratégia de manutenção preventiva.

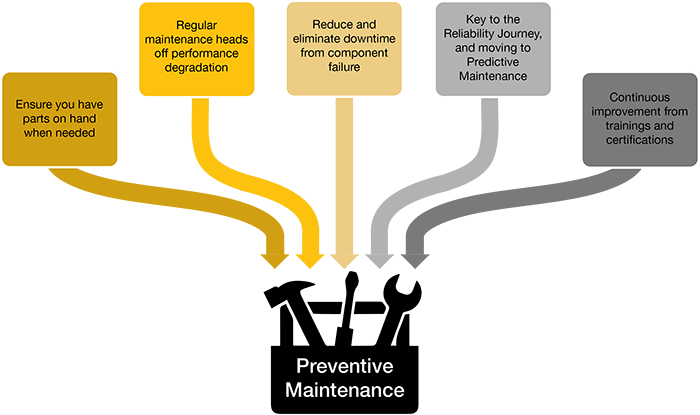

Porque é que a manutenção preventiva é importante?

A manutenção preventiva desempenha um papel importante no aumento da eficiência e da produtividade. A estratégia permite que as equipas resolvam potenciais problemas antes de estes causarem avarias no equipamento. Um programa de manutenção preventiva eficaz evita falhas súbitas e inesperadas das máquinas, garantindo que os activos são sempre mantidos nas melhores condições. O programa de manutenção correto também gere o tempo de inatividade para que o trabalho de manutenção não interfira com a produção.

A manutenção preventiva - normalizada sob a forma de programas e calendários de manutenção - é uma estratégia poderosa para maximizar a vida útil dos activos e otimizar a produção, a mão de obra e a eficiência dos recursos nas instalações industriais. Feita corretamente, a manutenção preventiva permite às equipas de manutenção realizar o seu trabalho de forma mais rápida e eficiente, graças a um planeamento cuidadoso a todos os níveis, até às ferramentas, peças e recursos necessários para realizar cada tarefa de manutenção.

A manutenção preventiva eliminará todas as avarias?

Embora a PM não elimine todas as avarias, reduzirá substancialmente o tempo de inatividade não planeado e as avarias. Ao planear a manutenção preventiva antes da ocorrência de uma avaria, as equipas podem evitar muitos tipos de falhas de equipamento. A criação de um programa de manutenção preventiva eficaz, ou programa PM, pode reduzir drasticamente as avarias e o tempo de inatividade. Quando falamos de manutenção preventiva, trata-se essencialmente de uma estratégia para se antecipar sistematicamente a reparações e paragens dispendiosas.

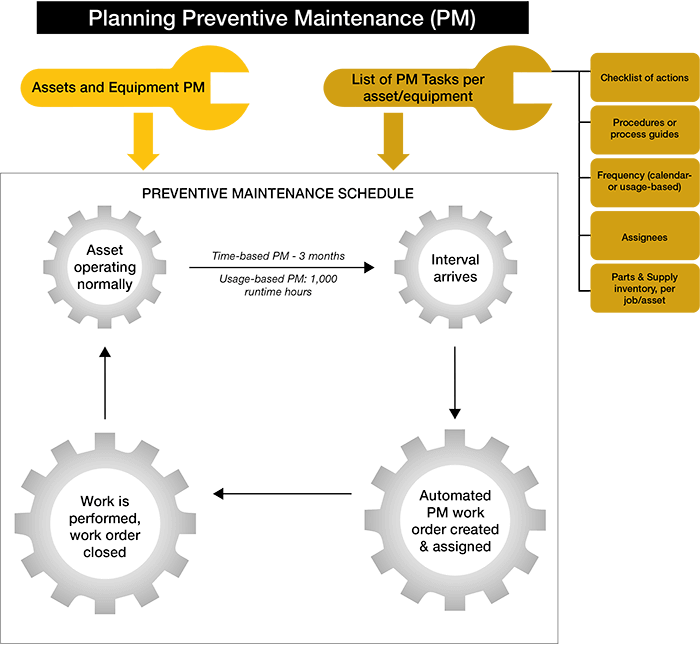

O que é um calendário PM?

Um calendário de manutenção preventiva proporciona-lhe uma estrutura para organizar todas as necessidades de manutenção preventiva na sua organização. Necessita de um calendário para garantir que os itens essenciais não são deixados de fora ou esquecidos, bem como para garantir que os procedimentos de manutenção com vários passos são efectuados de forma precisa e completa.

Existem dois tipos de calendários de manutenção preventiva. Um calendário de PM fixo é aquele que se mantém consistente ao longo do ano. Por exemplo, na primeira quarta-feira do mês, uma bomba é inspeccionada quanto a fugas. Isto acontecerá todos os meses na primeira quarta-feira, independentemente de quaisquer outras tarefas a serem concluídas.

O segundo tipo de calendário de manutenção preventiva é designado por calendário PM flutuante. Estas tarefas são definidas por tarefas previamente concluídas e são accionadas pela conclusão da ordem de trabalho anterior. Se a bomba no exemplo acima estivesse num calendário flutuante em vez de num calendário fixo, poderia ser inspeccionada quatro semanas após a última vez que foi inspeccionada em vez de numa determinada altura de cada mês.

Porque é que precisa de um plano de manutenção preventiva

Um calendário de manutenção preventiva dá às equipas um conjunto claro de prioridades para as suas tarefas de manutenção. Ao organizar e planear as tarefas de manutenção, as equipas de MRO podem prolongar a vida útil do equipamento e manter os activos em perfeitas condições.

Um bom CMMS pode ajudar a criar um calendário de PM eficiente. O CMMS também pode ajudar a atribuir tarefas, criar ordens de trabalho e acompanhar as taxas de conclusão da PM para que a sua equipa se mantenha no caminho certo com as tarefas-chave. A utilização de um CMMS permite que as suas equipas saibam exatamente quando têm de realizar tarefas de manutenção preventiva.

Quando é que se deve utilizar a manutenção preventiva?

Se nunca criou um calendário de manutenção PM antes, pode parecer um pouco complicado. Felizmente, a manutenção preventiva é uma estratégia relativamente simples de implementar. Os gestores programam ordens de trabalho de manutenção PM com base em datas de calendário ou utilização, muitas vezes de acordo com as recomendações do fabricante. As equipas desligam o equipamento durante a data e hora especificadas. De seguida, executam as tarefas programadas nesse equipamento.

Por exemplo, os fabricantes de empilhadores podem sugerir a realização de manutenção a cada 150 a 200 horas de utilização, estabelecendo um acionamento baseado no tempo. Utilizando os dados do empilhador, o CMMS pode enviar uma notificação quando o empilhador atinge 150 horas de utilização. Em seguida, fornece uma lista de verificação de manutenção preventiva para as tarefas que devem ser concluídas. A realização desta manutenção pode prolongar a vida útil dos activos, aumentar a produtividade, melhorar a eficiência global e reduzir os custos de manutenção.

As organizações podem realizar poupanças de custos programando a manutenção preventiva nas alturas mais adequadas para o fluxo de negócios, como durante o tempo de inatividade planeado. Antes de efetuar a manutenção preventiva, todas as peças e recursos de manutenção devem estar disponíveis e ser contabilizados para simplificar o processo.

O software de manutenção preventiva, incluindo um CMMS, pode simplificar a manutenção preventiva através de funcionalidades como as ordens de trabalho PM. A racionalização das práticas de manutenção com um CMMS pode reduzir o trabalho reativo de emergência e aumentar a segurança e a eficiência dos trabalhadores. Um CMMS também pode facilitar o planeamento e a implementação quando se está a iniciar um programa de manutenção preventiva.

Conselhos para iniciar um programa de manutenção preventiva

- Estabelecer uma lista de equipamentos e determinar os melhores candidatos a PM. Para começar, anote todo o equipamento existente na sua organização para estabelecer um inventário. Com base nesta lista, decida quais os equipamentos que irá incluir no seu futuro plano de manutenção preventiva.

- Consultar as recomendações do fabricante. Consulte as recomendações do fabricante para estabelecer um calendário de manutenção preventiva eficaz. Isto ajudá-lo-á a descobrir as tarefas necessárias e a frequência de manutenção desejada.

- Comece pelos equipamentos mais pesados. Para aproveitar eficazmente um calendário de manutenção preventiva, é importante começar pelas peças de equipamento mais críticas, um passo de cada vez. Se não tiver a certeza de como dar prioridade aos seus activos, a realização de uma análise da criticidade dos activos pode ajudá-lo a restringir as suas escolhas. Depois de começar com esses activos críticos, crie planos a longo prazo, como calendários anuais.

- Preencher os planos a curto prazo. Depois de estabelecer planos a longo prazo, pode criar planos semanais para a sua equipa. As equipas devem atribuir e programar tarefas, e todas as peças e recursos de manutenção devem ser comprados com antecedência para garantir que os técnicos podem efetuar rapidamente a manutenção necessária.

Estes processos facilitarão a implementação da PM, independentemente do tipo de estratégia de manutenção preventiva que esteja a utilizar.

Tipos de manutenção preventiva

A manutenção preventiva é essencial para a maioria dos activos de máquinas industriais, mas não é uma abordagem única para todos. Existem várias estratégias que se enquadram no âmbito da PM. O tipo de manutenção preventiva mais bem empregue depende do bem, das recomendações do fabricante e da sua utilização do bem.

A manutenção preventiva é tradicionalmente entendida como sendo baseada no tempo (programada em intervalos regulares) ou na utilização (efectuada com base na utilização). Contudo, as estratégias de manutenção proactiva , como a manutenção preditiva ou prescritiva, podem também ser consideradas como manutenção preventiva.

Eis os principais tipos de manutenção preventiva:

1. Manutenção baseada no tempo (TBM)

- Programados a intervalos regulares (diários, semanais, mensais, anuais), independentemente do estado do equipamento.

- Exemplo: Mudanças de óleo, substituição de filtros e inspecções regularmente programadas.

2. Manutenção baseada na utilização (UBM)

- Realizado com base na utilização efectiva do equipamento, medida por métricas como as horas de funcionamento ou os ciclos de produção.

- Exemplo: Manutenção de uma máquina depois de esta ter funcionado durante um determinado número de horas ou produzido um determinado número de unidades.

3. Manutenção baseada na condição (CBM)

- Utiliza sensores para medir o estado dos activos em tempo real e acompanhar métricas como os níveis de vibração e a temperatura, para que as equipas de manutenção possam efetuar reparações ao primeiro sinal de defeito.

- Exemplo: Utilização de dados de vibração para diagnosticar e corrigir o desequilíbrio num ativo chave.

4. Manutenção Preditiva (PdM)

- Utiliza ferramentas e técnicas de controlo do estado do equipamento para prever quando deve ser efectuada a manutenção com base no estado real do equipamento.

- Exemplo: Utilizar a análise de vibrações ou imagens térmicas para identificar o desgaste antes que este conduza à falha do equipamento.

5. Manutenção prescritiva

- Uma forma avançada de manutenção preditiva que não só prevê quando a manutenção é necessária, mas também sugere acções específicas para evitar problemas futuros.

- Exemplo: Recomendação de ajustes nas configurações da máquina ou práticas operacionais com base na análise de dados.

Na prática, a maioria das organizações utiliza uma combinação de diferentes tipos de manutenção preventiva nas suas instalações. Em quase todos os sectores, as equipas de manutenção utilizam a manutenção preventiva para melhorar o desempenho dos activos e eliminar os períodos de inatividade não planeados.

Exemplos de manutenção preventiva

A manutenção preventiva engloba uma vasta gama de trabalhos de manutenção proactiva realizados numa enorme diversidade de bens - desde pequenos componentes de motores a vastos sistemas de refrigeração por amoníaco. Eis alguns exemplos comuns de manutenção preventiva em todos os sectores:

1. Manutenção preventiva na indústria transformadora

Lubrificação e calibração regulares de correias transportadoras, prensas e máquinas da linha de montagem. Isto inclui a verificação do desgaste, a substituição de peças gastas e a garantia de que a maquinaria funciona sem problemas para evitar interrupções na produção.

2. Manutenção preventiva na indústria automóvel

Manutenção de rotina do veículo, como mudanças de óleo, rotação de pneus, inspecções dos travões e enchimento de fluidos. A manutenção preventiva também inclui a inspeção do motor, da transmissão e de outros componentes críticos para garantir que os veículos permanecem fiáveis e seguros.

3. Manutenção preventiva no sector da saúde

Manutenção programada de dispositivos e equipamentos médicos, tais como máquinas de ressonância magnética, ventiladores e ferramentas de diagnóstico. Isto envolve a calibração do equipamento, a atualização do software e a substituição de peças para garantir diagnósticos precisos e a segurança dos pacientes.

4. Manutenção preventiva nos centros de TI e de dados

Manutenção regular de servidores, sistemas de refrigeração e infra-estruturas de rede. As tarefas de PM incluem actualizações de software, verificações de hardware e limpeza para evitar a perda de dados e o tempo de inatividade, assegurando um funcionamento contínuo e eficiente.

5. Manutenção preventiva na indústria da construção

Inspecções de rotina e manutenção de máquinas pesadas, como bulldozers, gruas e escavadoras. As tarefas preventivas incluem verificações do sistema hidráulico, afinações do motor e inspecções de pneus para evitar avarias que podem atrasar os projectos.

Estes são apenas alguns exemplos de como as equipas utilizam a manutenção preventiva. A realidade é que uma abordagem de manutenção preventiva oferece benefícios a praticamente qualquer empresa e qualquer sector.

Quais as vantagens da manutenção preventiva? Vantagens e Desvantagens

A manutenção preventiva oferece uma série de vantagens. A abordagem previne falhas que poderiam ser desastrosas para a produção ou pôr em perigo a saúde e a segurança. Permite um planeamento e previsão eficazes para otimizar a mão de obra e o inventário de peças, e aumenta a fiabilidade geral e o tempo de vida útil dos activos críticos. Um programa de PM eficaz também ajuda as organizações a aumentar a produção e a fornecer resultados de alta qualidade de forma consistente.

Cinco Vantagens da Manutenção Preventiva

1. Aumenta o tempo de vida dos bens

A manutenção preventiva é uma forma eficaz de prolongar a vida útil dos activos. Quando os activos são mantidos no melhor estado possível, a sua vida útil aumenta, reduzindo os custos globais para a organização ao evitar falhas e substituições desnecessárias.

2. Poupa dinheiro

A manutenção preventiva dá aos gestores de manutenção a capacidade de otimizar os horários de trabalho, planear antecipadamente a encomenda de inventário de peças sobresselentes e reduzir os custos das paragens de produção e da substituição de activos.

3. Reduz as Perturbações

Em vez de interromper a produção para satisfazer pedidos, os técnicos podem programar a manutenção em função dos períodos de inatividade planeados para otimizar a disponibilidade do equipamento. Os técnicos podem concentrar-se nos activos disponíveis para trabalhar, atribuir funcionários com competências adequadas e dar prioridade às máquinas com base na criticidade.

4. Aumenta a segurança dos trabalhadores

A manutenção preventiva reduz os problemas de segurança dos trabalhadores, tais como incêndios, derrames de materiais perigosos ou superfícies escorregadias causadas por fugas. As listas de verificação e os procedimentos de manutenção preventiva também podem garantir que todos os trabalhadores seguem os protocolos corretos, tais como os procedimentos de bloqueio e etiquetagem e outras medidas que melhoram e apoiam a segurança dos trabalhadores.

5. Reduz o tempo de inactividade do equipamento

Por último, a manutenção preventiva minimiza o tempo de inatividade global porque os seus activos são mais fiáveis e os seus técnicos podem programar o tempo de inatividade planeado para reparações em função dos calendários de produção.

Desvantagens da manutenção preventiva

Embora a manutenção preventiva tenha muitas vantagens, não evita 100% das potenciais falhas. Como qualquer outra estratégia, a manutenção preventiva também tem algumas desvantagens.

1. Potencial para manutenção excessiva

Um problema com a realização de manutenção num calendário planeado é que pode nem sempre ser necessária quando está programada. Um exemplo são os filtros HVAC. Mudar um filtro de acordo com um calendário pode resultar na sua mudança mais vezes do que o necessário, o que pode aumentar os custos devido à substituição do filtro e ao tempo do empregado.

2. A sua implementação pode ser dispendiosa

Tal como acontece com qualquer mudança organizacional radical, a implementação de um programa de manutenção preventiva pode ser dispendiosa. Os programas de PM envolvem a gestão de ordens de trabalho e de activos e uma programação meticulosa. Isto é especialmente verdade se a sua organização não tiver um software CMMS para simplificar a programação da PM.

3. Requer uma grande adesão dos funcionários

Para uma implementação bem sucedida, é necessário que os funcionários aceitem os novos processos e que compreendam como a sua vida profissional irá melhorar drasticamente ao longo do tempo.

4. Requer paragem programada

Encontrar tempo de inatividade programado para realizar a manutenção preventiva pode ser difícil para as instalações que funcionam 24 horas por dia, 7 dias por semana (ou o mais próximo possível disso), e pode acabar por afetar os calendários de produção.

5. Pode ser trabalhoso

O desenvolvimento e a implementação de um programa de manutenção preventiva requerem a participação dos principais intervenientes da sua equipa de manutenção e fiabilidade - e é preciso tempo para que um programa de manutenção preventiva colha os frutos de menos avarias do equipamento e de uma melhor saúde dos activos.

No entanto, a utilização das ferramentas corretas para implementar o seu programa de manutenção preventiva pode ajudar muito a ultrapassar estas desvantagens. Um bom CMMS simplifica os processos de programação e planeamento e acompanha as taxas de conclusão das ordens de trabalho para que o seu programa de manutenção preventiva seja bem sucedido. Isto também o protege das armadilhas e despesas associadas a uma abordagem de manutenção reactiva.

Qual é a diferença entre manutenção preventiva e manutenção reactiva?

A manutenção reactiva, por vezes designada por manutenção corretiva ou "run-to-failure", só ocorre após a ocorrência de uma avaria. A manutenção preventiva é a estratégia que consiste em efetuar a manutenção num determinado intervalo de tempo para evitar muitas avarias. A manutenção reactiva não é proactiva ou preventiva.

Muitas organizações abandonaram os modos de manutenção reactiva ou de execução até à falha. No entanto, a maioria ainda utiliza este método atualmente. A manutenção reactiva consiste em reparar o equipamento após a sua avaria para restabelecer as operações normais.

À primeira vista, operar de forma reactiva pode parecer menos dispendioso - e pode ser, em algumas situações. Mas, a longo prazo, a manutenção planeada custa frequentemente muito menos. Estudos observam que a manutenção reactiva custa normalmente cinco a oito vezes mais do que a manutenção preventiva ou preditiva.

Os gestores de manutenção sabem que há uma variedade de outros custos associados a interrupções não planeadas. Estes incluem a perda de produção, horas extraordinárias, equipamento inativo, expedições aceleradas e outras despesas "ocultas", tais como:

- Questões de segurança

- Custos orçamentais incontroláveis e imprevisíveis

- Menor esperança de vida para o equipamento

- Maiores hipóteses de falha de inspecção

- Aumento do tempo de inactividade do equipamento e dos empregados

- Problemas de repetição e avarias

As organizações evitam derrapagens de custos através da programação da manutenção preventiva. Para agilizar o processo, todas as peças e recursos de manutenção podem ser planeados e contabilizados. Isto ajuda a garantir que o equipamento é submetido a manutenção durante o menor período de tempo possível, para que a operação possa voltar a funcionar rapidamente.

A manutenção preventiva pode também funcionar como um trampolim para uma estratégia de manutenção preditiva, uma vez que ambas são abordagens proactivas e baseadas em dados.

Qual é a diferença entre manutenção preventiva e manutenção preditiva?

A manutenção preventiva é um trampolim entre a manutenção reactiva e a manutenção preditiva. As estratégias de manutenção preditiva (PdM) utilizam monitoramento de condição e a análise de dados para determinar o momento certo para a manutenção.

Enquanto a manutenção preventiva determina horários com base nas recomendações do fabricante ou no ciclo de vida médio de um equipamento, a manutenção preditiva é muito diferente. As equipas acompanham as condições do equipamento para identificar quando devem programar e efetuar a manutenção, em vez de basearem a manutenção no calendário ou na utilização do equipamento.

Os técnicos executam tarefas de manutenção preventiva e preditiva durante as paragens planeadas das máquinas, permitindo que a manutenção ocorra fora dos períodos normais de funcionamento. A manutenção preditiva também utiliza técnicas avançadas, como imagens térmicas por infravermelhos, análise de vibrações e análise de óleo, para prever falhas.

Os programas de manutenção mais eficazes utilizam métodos reactivos, preventivos e preditivos. Para tal, é necessário analisar as tarefas para identificar o melhor método com base na interrupção devido ao tempo de inatividade do equipamento, custo das peças, tempo de trabalho e histórico do equipamento.

MANUTENÇÃO REACTIVA

MANUTENÇÃO PREVENTIVA

MANUTENÇÃO PREDITIVA

Exemplos de tarefas de manutenção preventiva

Muitas vezes, a manutenção preventiva é apenas uma estratégia praticada por uma equipa de manutenção. Alguns dos melhores programas de manutenção adoptam uma abordagem proactiva, em que 60% ou mais de toda a atividade de manutenção é preventiva. Isto diminui as falhas e interrupções inesperadas do equipamento.

Um programa de manutenção de classe mundial reflecte os objectivos de uma organização e trabalha para os atingir através do planeamento, implementação e avaliação. Esta estratégia ajuda as organizações a melhorar a qualidade e a produção, a aumentar o tempo de atividade do equipamento e a eficácia global do equipamento (OEE), a reduzir custos e muito mais.

Eis alguns tipos de manutenção preventiva de que os activos podem necessitar:

Inspecções de equipamento

As inspecções de rotina das máquinas são um dos exemplos mais comuns de manutenção preventiva. As equipas de manutenção realizam frequentemente inspecções de máquinas críticas com base no calendário. Estas inspecções regulares ajudam a garantir que uma instalação se mantém em funcionamento, ajudando as equipas de manutenção a identificar e a resolver problemas de equipamento em desenvolvimento.

Limpeza do equipamento

Os sistemas mecânicos não funcionam bem quando se permite a acumulação de sujidade e pó. À medida que os contaminantes se acumulam, criam fricção e provocam desgaste, acabando por danificar os componentes da máquina. As equipas de manutenção limpam regularmente estes contaminantes para evitar o desgaste prematuro.

Peças de lubrificação

Os lubrificantes são vitais para manter as peças da máquina a funcionar sem problemas. Sem lubrificação, a falha de um rolamento pode danificar o equipamento e levar a tempo de inatividade. Garantir a lubrificação regular é um dos melhores exemplos de manutenção preventiva para manter as máquinas saudáveis.

O software de manutenção preventiva pode ajudar as equipas a planear, acompanhar e criar ordens de trabalho para todos estes processos de manutenção preventiva.

Software de Manutenção Preventiva

Os locais de trabalho actuais são maiores e mais complexos do que no passado. O planeamento de manutenção à moda antiga, baseado em papel, não é uma solução eficaz: as organizações inteligentes recorrem a ferramentas digitais. Um CMMS é o coração de um bom programa de manutenção preventiva.

O software de manutenção preventiva, como o eMaint CMMS, é fundamental para se afastar da manutenção reactiva e das interrupções diárias. Com o programa e o software certos, as equipas de manutenção podem reduzir os custos e aumentar o tempo de atividade.

Alguns exemplos de manutenção preventiva de sucessos reais de clientes incluem:

- Redução do tempo de paragem 85% em seis meses

- Mantendo uma taxa de 99,8% de uptime

- Atingir uma conformidade de 100% nos SLAs

O software de manutenção preventiva permite às equipas de manutenção definir tarefas e alertas de PM baseados em calendário e contadores para cada ativo. No registo de tarefas de manutenção preventiva, os utilizadores adicionam uma descrição detalhada que pode incluir informações importantes, como uma lista de verificação de manutenção preventiva, procedimentos de tarefas e orientações.

O software de manutenção preventiva também reduz a introdução de dados, eliminando a necessidade de criar novas tarefas para cada programa de manutenção preventiva. O software de manutenção preventiva associa simplesmente uma tarefa de manutenção a vários calendários de manutenção.

Assegura igualmente que os técnicos mantêm a coerência nos seus processos. O software de manutenção preventiva permite às equipas criar uma sequência de procedimentos para cada tarefa de manutenção preventiva. Desta forma, os técnicos dispõem de um guia passo-a-passo para completarem o seu trabalho. As empresas podem tornar certos campos obrigatórios ou exigir que as perguntas sejam respondidas numa ordem específica, assegurando que todos os passos da documentação necessária sejam concluídos e ajudando a reduzir os erros humanos.

Os fabricantes de indústrias altamente regulamentadas também podem estar sujeitos a auditorias que exigem provas documentais de manutenção e registos do desempenho do equipamento. O software de manutenção preventiva regista cada um destes parâmetros e muito mais. Os utilizadores podem executar relatórios para mostrar rapidamente dados altamente detalhados, tais como quando a manutenção foi efectuada, o que foi feito, quem o fez e muito mais. O registo destas informações em papel é complicado e propenso a erros dos funcionários, como o preenchimento incorreto ou o extravio. No entanto, o software de manutenção preventiva armazena estes dados na nuvem, efectuando regularmente cópias de segurança e garantindo que os seus dados estão sempre disponíveis, mesmo que esteja a trabalhar fora do local.