¿Qué es el mantenimiento centrado en la fiabilidad (RCM)?

El mantenimiento centrado en la fiabilidad (RCM) es un método de mantenimiento que analiza los fallos potenciales en la funcionalidad de cada activo y determina el mejor tipo de mantenimiento para prevenir cada fallo. En lugar de aplicar una estrategia de mantenimiento general a toda la organización, el mantenimiento RCM tiene en cuenta las necesidades de cada activo y ajusta cada plan de mantenimiento en consecuencia.

El RCM es más rentable que otras estrategias de mantenimiento porque tiene en cuenta y aborda los posibles fallos y averías de los activos, dando prioridad a los que tendrán mayor impacto en la organización. No todos los activos se benefician de un mantenimiento preventivo (MP) programado con regularidad, por lo que realizarlo en todos los activos puede suponer una pérdida de tiempo y dinero. Pero para aquellos activos que se benefician del mantenimiento preventivo, mantenerlos en el programa de mantenimiento planificado garantiza que seguirán funcionando como se espera de ellos.

Cuando se ejecuta correctamente, la planificación del mantenimiento RCM puede ser una forma muy eficaz de gestionar los activos y reducir los costes en toda la organización.

¿Cuáles son los principios básicos del mantenimiento centrado en la fiabilidad?

Un exitoso programa de Mantenimiento Centrado en la Fiabilidad:

- Tiene el alcance y la estructura necesarios para preservar la función del sistema. En lugar de centrarse en la conservación de los activos, se centra en preservar su funcionalidad.

- Identifica los modos de fallo. Los modos de fallo engloban las formas en que algo puede fallar. Los fallos son cualquier error o defecto, especialmente los que afectan al cliente. Pueden ser fallos potenciales o fallos reales ocurridos con anterioridad.

- Aborda los modos de fallo por importancia. Los fallos más críticos deben priorizarse sobre otros fallos.

- Selecciona las tareas de mantenimiento adecuadas. Define las tareas de mantenimiento candidatas aplicables y selecciona la más eficaz en caso de modos de fallo importantes.

¿De dónde viene la MCR?

Se cree que la industria aeronáutica desarrolló el RCM en la década de 1960, en respuesta al creciente número de fallos y accidentes aéreos.

Un informe de 1978 patrocinado por el Departamento de Defensa de EE.UU., en colaboración con United Airlines, define oficialmente el término y esboza aplicaciones, mejores prácticas y tipos de tareas para el RCM. El informe, de 515 páginas, incluye un diagrama de decisiones para determinar cómo aplicar tareas de mantenimiento específicas a distintos tipos de equipos.

Hoy en día, numerosas industrias utilizan el RCM para priorizar y asignar las tareas de mantenimiento programadas.

Ejemplos de GCR en distintos sectores

El mantenimiento centrado en la fiabilidad se utiliza en cualquier industria afectada por costosos tiempos de inactividad causados por fallos en los activos. Algunas industrias que pueden utilizar el mantenimiento RCM son:

- Automóvil

- Aviación

- Alimentos y Bebidas

- Fabricantes de dispositivos y equipos médicos

- Petróleo y Gas

- Embalaje

- Productos farmacéuticos

- Gestión de las instalaciones

- Energía y servicios públicos

Este tipo de empresas, y muchas otras, utilizan RCM para planificar el mantenimiento y garantizar que los activos críticos rindan como se espera.

Ventajas y desventajas del mantenimiento centrado en la fiabilidad

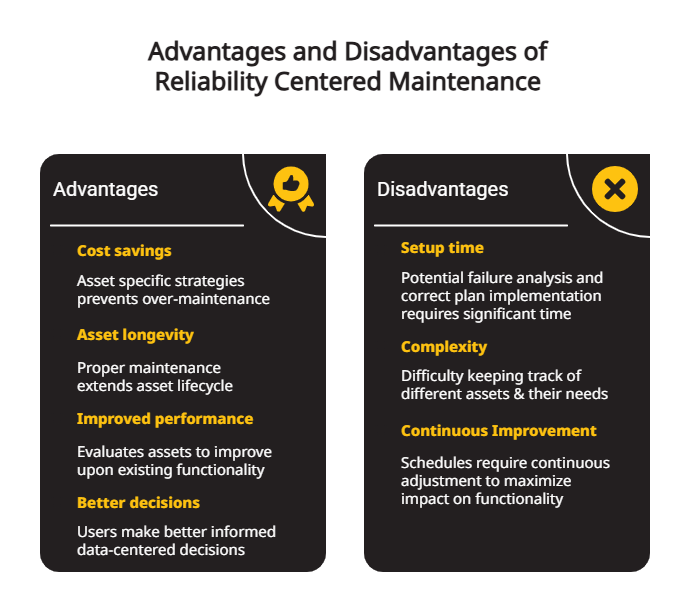

Algunas de las ventajas del mantenimiento centrado en la fiabilidad son:

- Ahorro de costes: La selección de estrategias de mantenimiento específicas para cada activo garantiza que no se realice un mantenimiento excesivo.

- Mayor longevidad de los activos: Cuando los activos se mantienen adecuadamente, su ciclo de vida puede prolongarse.

- Mejora del rendimiento: El plan de mantenimiento RCM examina las funciones de los activos y se aplica para mejorar la funcionalidad existente. El resultado es un aumento del rendimiento y la seguridad.

- Mejores decisiones: Con los datos y el conocimiento obtenidos de los programas de mantenimiento RCM, los responsables de la toma de decisiones pueden elegir mejor qué tipo de mantenimiento realizar o si sustituir los activos.

Aunque el mantenimiento centrado en la fiabilidad tiene muchas ventajas, también tiene sus inconvenientes:

- Tiempo de preparación prolongado: Analizar cada fallo potencial y aplicar el plan de mantenimiento correcto para mitigar los fallos más críticos lleva una cantidad de tiempo considerable. Esto es especialmente cierto para las empresas que no tienen registros históricos de mantenimiento de referencia.

- Complejidad: Con diferentes activos en diferentes planes de mantenimiento, puede ser difícil hacer un seguimiento de lo que necesita cada activo.

- Mejora continua: Incluso después de invertir el tiempo necesario para crear la estrategia inicial de mantenimiento RCM, los calendarios deben ajustarse y mejorarse continuamente para que tengan el mayor impacto en la funcionalidad.

¿En qué se diferencia la RCM de los programas de mantenimiento estándar?

El Mantenimiento Centrado en la Fiabilidad difiere de otros tipos de mantenimiento porque se centra en personalizar el mantenimiento para cada activo y mejorar la fiabilidad. Cada activo y sus posibles fallos se analizan en profundidad y se elige el tipo de mantenimiento que mejor se adapte a la criticidad del activo y a las necesidades de la organización. El mantenimiento RCM no implica la implantación de un programa de mantenimiento general en toda la organización, sino que los métodos de mantenimiento se seleccionan cuidadosamente y pueden no ser los mismos para cada activo o incluso para cada función de un activo.

Existen varias estrategias de mantenimiento, y cada una puede ser eficaz a su manera. El funcionamiento hasta el fallo, el mantenimiento correctivo, el mantenimiento preventivo y el mantenimiento predictivo son algunas de las otras estrategias de mantenimiento.

He aquí un breve resumen de otros tipos de mantenimiento:

Mantenimiento Run-to-Failure (mantenimiento reactivo)

El mantenimiento "Run-to-failure " hace funcionar un activo hasta que falla antes de realizar el mantenimiento o sustituir las piezas. Aunque esto puede funcionar bien para determinados activos no críticos, puede tener consecuencias desastrosas cuando se utiliza como estrategia para activos críticos.

Mantenimiento correctivo

Este tipo de mantenimiento consiste en realizar tareas de mantenimiento o reparaciones en los equipos cuando un técnico detecta un problema durante una inspección u otro tipo de mantenimiento. Aunque el equipo aún no ha fallado, el problema detectado puede provocar un fallo si no se corrige. Se trata de planificar y realizar un mantenimiento programado con regularidad para prolongar la vida útil de los equipos y evitar paradas imprevistas. Funciona bien para determinados tipos de activos, como los que necesitan mantenimiento en función del tiempo de uso o del calendario. Puede incluir tareas como el cambio de filtros, la lubricación o la sustitución de determinadas piezas.

El mantenimiento preventivo consiste en planificar y realizar un mantenimiento programado con regularidad para prolongar la vida útil de los equipos y evitar paradas imprevistas. Funciona bien para determinados tipos de activos, como los que necesitan mantenimiento en función del tiempo de uso o del calendario. Puede incluir tareas como el cambio de filtros, la lubricación o la sustitución de determinadas piezas.

Mantenimiento predictivo

El mantenimiento predictivo (PdM) utiliza sensores para ayudar a predecir cuándo un activo puede necesitar mantenimiento o estar a punto de fallar. Por ejemplo, los sensores de vibración o temperatura del equipo pueden conectarse a un sistema informatizado de gestión del mantenimientoGMAO) y notificar a los usuarios cuando las vibraciones o las temperaturas son anormales, lo que indica que el activo necesita mantenimiento. Esto es eficaz para los activos críticos que causarían una interrupción importante si se permitiera que fallaran.

Cada uno de estos métodos de mantenimiento podría elegirse para un activo o función después de implantar el RCM. Las organizaciones que utilizan el mantenimiento RCM también aplican la mejora continua, lo que significa que el método o programa de mantenimiento se modificará continuamente para garantizar los mejores resultados.

Cómo ejecutar un programa de mantenimiento centrado en la fiabilidad

Hay tres fases en un programa de Mantenimiento Centrado en la Fiabilidad, y siete pasos dentro de estas fases para asegurar que el programa se implanta completamente. Las tres fases son Decisión, Análisis y Actuación.

Fase I: Decisión

Justificación y planificación basadas en la necesidad, la preparación y los resultados deseados.

- Preparación del análisis del mantenimiento centrado en la fiabilidad

El análisis del mantenimiento centrado en la fiabilidad es tan eficaz como el equipo que lo respalda. Los equipos multifuncionales más eficaces incluyen empleados de mantenimiento, jefes de proyecto, expertos en la materia e incluso la dirección ejecutiva.

Además, la documentación de los procedimientos y el plan del proyecto puede ser vital para mantener a su equipo en el camino. El comienzo de un proyecto de MCR es un gran momento para esbozar sus objetivos organizativos, las preocupaciones de la gestión del proyecto, el presupuesto y el calendario, y los posibles obstáculos.

- Selección de equipos para el análisis del mantenimiento centrado en la fiabilidad

Los equipos seleccionados para el análisis RCM deben ser críticos para las operaciones, estar sujetos al debate coste de reparación frente a coste de sustitución e incluidos en el gasto previo en mantenimiento preventivo. Para seleccionar el mejor equipo para el análisis RCM, responda a estas preguntas:

-

- ¿Podría ser difícil detectar la falla durante el funcionamiento y mantenimiento normales?

- ¿Podría la falla afectar la seguridad?

- ¿Podría un fallo afectar significativamente a las operaciones?

- ¿Podría el fracaso repercutir significativamente en el gasto?

Si la respuesta es afirmativa a la mayoría o a todas estas preguntas, es probable que el RCM sea el mejor tipo de mantenimiento para ese activo.

- Identificar la funcionalidad

Elabore una lista completa de la funcionalidad de un equipo, incluyendo todos los datos posibles. Es importante especificar los niveles de rendimiento deseados del activo, en lugar del rendimiento real, ya que puede reflejar un problema de funcionamiento o de mantenimiento. La funcionalidad del sistema determina las funciones necesarias de los equipos que apoyan las funciones del sistema.

Fase II: Análisis

Conducir el estudio de mantenimiento centrado en la fiabilidad de una manera que proporcione un resultado de alta calidad.

- Identificar fallos funcionales

Un fallo funcional es la incapacidad de un activo o sistema para cumplir unas normas de rendimiento aceptables. Los fallos pueden abarcar un rendimiento deficiente, un rendimiento excesivo, la realización de funciones innecesarias o no previstas, o un fallo total. Por ejemplo, cuando el cojinete de un motor falla por falta de lubricación, un fallo funcional total implicaría que el motor no girara y que el motor dejara de funcionar.

- Identificar y evaluar los efectos de los fallos

A continuación, su equipo debe documentar lo que ocurre realmente cuando se producen fallos. ¿Qué se puede observar? ¿Qué es el impacto del fallo en la producción? ¿Tiene un impacto significativo en la seguridad?

- Identificar los modos de fallo

Una vez identificados los equipos y los fallos funcionales sistemáticos, hay que considerar los modos de fallo. Una de las técnicas más comunes para descubrir los modos de fallo es el Análisis Modal de Fallos y Efectos (AMFE). El AMFE es un método paso a paso para identificar todos los fallos posibles en un diseño, un proceso de fabricación o montaje, o un producto o servicio. Comprender los efectos de un fallo implica plantearse preguntas como las siguientes:

-

- ¿Cuáles son las preocupaciones de seguridad con este fallo?

- ¿Qué impacto tiene esta falla en la operación/producción?

- ¿Este modo de falla resulta en interrupciones totales o parciales?

Un Sistema Informatizado de Gestión del MantenimientoGMAO) ofrece herramientas de automatización que reducen la falta de trabajo programado y los fallos de los equipos, haciendo que la optimización del PM sea lo más eficiente y racionalizada posible. La Generación de Tareas PM, la Programación PM y las Inspecciones Características facilitan la mejora continua y pueden apoyar el programa de mantenimiento preventivo de su organización.

Fase III: Actuar

Actuar sobre las recomendaciones del estudio para actualizar los sistemas, procedimientos y mejoras de diseño de los activos y el mantenimiento.

- Seleccione Tareas de mantenimiento

En este punto, se puede identificar la acción de mantenimiento más apropiada basándose en la información del modo de falla. Las técnicas de gestión de fallos pueden agruparse en dos categorías:

-

- Tareas proactivas: Las técnicas de mantenimiento preventivo y predictivo se realizan para evitar fallos en los equipos o sistemas. El mantenimiento preventivo se basa en el calendario o en el uso y ayuda a reducir el riesgo de avería, mientras que el mantenimiento predictivo puede detectar la avería antes de que empiece. El mantenimiento predictivo también se conoce como monitoreo de condición.

- Acciones por defecto: El mantenimiento reactivo, o modo de extinción de incendios, se ocupa de los fallos a posteriori. El mantenimiento de ejecución hasta el fallo es una táctica en la que el equipo se pone en funcionamiento hasta que falla, y entonces se realiza el trabajo. Un ejemplo clásico de componente que suele funcionar hasta que falla es una bombilla.

La selección de la estrategia adecuada para la gestión de fallos se basa en la comprensión de los modos de fallo, la criticidad de los equipos y el impacto económico de los fallos.

¿Cómo funciona el análisis RCM?

El análisis RCM es el estudio de los fallos potenciales de un activo y sus causas fundamentales. La información recopilada durante este análisis le proporciona el marco para desarrollar con éxito su programa de fiabilidad RCM.

Puesto que no todos los activos son críticos para su organización y no todos los fallos son catastróficos, el análisis RCM le ayuda a identificarlos:

- Fallos funcionales, o cuando los equipos no rinden como se esperaba. Esto es diferente del fallo absoluto porque también puede incluir problemas como ralentizaciones inesperadas, errores de producción y otros problemas que afectan a la capacidad de su organización para cumplir con la calidad y cantidad de la producción.

- Impacto de los fallos, que le ayuda a identificar la gravedad de los fallos de los equipos y la importancia de evitarlos. Si el fallo no afecta a las operaciones habituales, no es un buen candidato para el mantenimiento RCM. En cambio, si el fallo tiene graves consecuencias, el siguiente paso es identificar los modos de fallo y las medidas que hay que tomar para evitarlo.

- Identificar los modos de fallo, que es el último paso del análisis RCM. Este proceso ayuda a los equipos a identificar formas de prevenir cada tipo de fallo.

Beneficios de la implantación del mantenimiento centrado en la fiabilidad

Los objetivos de RCM incluyen la capacidad de evaluar, categorizar, priorizar y comprender cómo intervenir en el impacto de los fallos. En última instancia, mediante la realización de análisis RCM, su organización desarrollará programas de mantenimiento únicos para cada activo crítico.

La implantación satisfactoria de un proceso de mantenimiento RCM, junto con el software GMAO , aumentará la rentabilidad, la fiabilidad de los activos y el tiempo de actividad de los equipos. Un programa de mantenimiento RCM puede mejorar la comprensión del riesgo por parte de su organización y mejorar la toma de decisiones, especialmente cuando se combina con otras estrategias de mantenimiento proactivo, como el mantenimiento basado en el riesgo. El mantenimiento no es una práctica única, y un programa de mantenimiento centrado en la fiabilidad implica un análisis detallado y personalizado.

Por qué el RCM es importante para el mantenimiento, la reparación y las operaciones

El mantenimiento, reparación y operaciones (MRO) incluye todo el mantenimiento que es necesario realizar en una organización. Incluye desde el cambio de neumáticos de los vehículos de la empresa hasta la lubricación de activos y la sustitución de bombillas.

El mantenimiento centrado en la fiabilidad ayuda a su equipo a priorizar las tareas de MRR que deben completarse. El análisis RCM ayuda a identificar los activos más críticos y cuál de las cuatro estrategias de mantenimiento debe utilizar un equipo para que los activos sigan funcionando eficazmente el mayor tiempo posible.

Una vez que el análisis RCM proporciona esta información, el equipo de mantenimiento sabe qué trabajo hay que hacer y con qué frecuencia. También pueden priorizar las tareas en función de su importancia. Esto permite a los equipos realizar el mantenimiento preventivo de la forma más eficaz posible, sin añadir tareas de mantenimiento innecesarias.

Vea cómo eMaint GMAO ayudó a NTT Global Data Centers Americas a evitar 100.000$/segundo en penalizaciones de SLA.

¿Para ¿Qué es sirve una estrategia RCM? Los profesionales del sector definen RCM como:

- "La mejor manera de desarrollar un programa de mejora del mantenimiento"- A. M. Smith

- Un proceso que "utiliza un equipo multifuncional para desarrollar una estrategia completa de mantenimiento diseñada para asegurar la fiabilidad inherente del diseño de un proceso o pieza de equipo". - Doug Plucknette

- Una forma de "identificar los componentes cuyos fallos de funcionamiento pueden causar consecuencias no deseadas en la planta o instalación de uno". - Neil Bloom

¿Cuáles son las 7 preguntas de RCM?

Evaluation Criteria for Reliability Centered Maintenance (SAE JA1011) identifica los criterios clave para los procesos RCM. La publicación posterior, A Guide to the Reliability Centered Maintenance (RCM) Standard (SAE JA1012), se basa en estos criterios con mayor especificidad. SAE JA1012 identifica los requisitos básicos que debe cumplir un programa antes de ser realmente un programa RCM. Comienza con estas siete preguntas:

- ¿Qué es se supone que debe hacer el artículo y cuáles son sus normas de rendimiento asociadas?

- ¿De qué manera puede dejar de proporcionar las funciones requeridas?

- ¿Cuáles son los eventos que causan cada falla?

- ¿Qué sucede cuando se produce cada fallo?

- ¿En qué sentido importa cada fracaso?

- ¿Qué tareas sistemáticas pueden realizarse de forma proactiva para prevenir o disminuir las consecuencias del fallo?

- ¿Qué debe hacerse si no se encuentra una tarea preventiva adecuada?

Preguntas clave que debe plantearse para iniciar la GCR

Iniciar un programa de mantenimiento centrado en la fiabilidad implica plantearse preguntas para determinar si el programa se ajusta a los objetivos, recursos y necesidades operativas de la organización. He aquí algunas preguntas clave a considerar:

- ¿Cuáles son los principales objetivos de la implantación de un programa de GCR?

- ¿Cómo se alinea el mantenimiento RCM con la estrategia y visión globales de la empresa?

- ¿Qué es es el enfoque actual del mantenimiento (reactivo, preventivo, predictivo o una combinación)?

- ¿Cuáles son los principales retos o problemas del actual proceso de mantenimiento?

- ¿Cómo se priorizan y programan actualmente las tareas de mantenimiento?

- ¿De qué datos se dispone actualmente sobre el rendimiento de los equipos, los índices de averías y los tiempos de inactividad?

- ¿Existe un sistema informatizado de gestión del mantenimiento (GMAO) o una herramienta similar para realizar el seguimiento de las actividades de mantenimiento?

- ¿Quién será el responsable de dirigir la iniciativa RCM y está el equipo directivo alineado con los objetivos del programa?

- ¿Se dispondrá de informes y análisis para medir la eficacia del programa RCM (indicadores clave de rendimiento como el tiempo medio entre fallos, la reducción del tiempo de inactividad, etc.)?

- ¿Qué es es el presupuesto asignado al programa RCM?

Responder a estas preguntas ayudará a su organización a establecer una base sólida para crear una estrategia de mantenimiento de RCM que se alinee con sus objetivos organizativos generales y se ajuste a su presupuesto.

¿Qué hace que un programa RCM de mantenimiento centrado en la fiabilidad tenga éxito?

El éxito de un programa de mantenimiento centrado en la fiabilidad requiere una combinación de planificación adecuada, ejecución y evaluación continua para mejorar continuamente sus procesos. He aquí algunas cosas que puede hacer para garantizar el éxito de su programa:

- Defina de antemano los parámetros de éxito: Establezca objetivos cuantificables, como la reducción del tiempo de inactividad, la ampliación de la vida útil de los activos o la reducción de los costes de mantenimiento, para saber si su programa tiene éxito según los estándares de la empresa.

- Alinearse con las prioridades de la empresa: Asegúrese de que el programa respalda los objetivos de la organización, como la eficiencia operativa, la seguridad o el cumplimiento.

- Realice un análisis exhaustivo de los activos: Identifique qué activos son los más críticos y priorícelos en el mantenimiento.

- Tome decisiones basadas en datos: Utilice los registros de mantenimiento, los datos de rendimiento de los equipos y el historial de fallos para orientar las estrategias.

- Adapte la estrategia a las necesidades de cada activo: Combine el mantenimiento predictivo, el preventivo y el basado en el estado cuando proceda.

- Equipe a su equipo: Ofrezca formación al personal sobre el mantenimiento centrado en la fiabilidad y sobre cómo utilizar las herramientas y tecnologías de diagnóstico para avanzar hacia una estrategia de Mantenimiento Productivo Total (TPM).

- Añada tecnología: Herramientas como los analizadores de vibraciones y los dispositivos de control de la temperatura pueden proporcionar información adicional sobre el estado de los equipos, ahorrando un tiempo valioso y ayudando a su equipo de mantenimiento a centrarse en las tareas más importantes.

- Mejore continuamente: Realice revisiones y actualizaciones periódicas para asegurarse de que su estrategia de mantenimiento centrada en la fiabilidad funciona según lo previsto. Realice los ajustes necesarios y siga perfeccionando su estrategia a lo largo del tiempo.

Implantación del mantenimiento centrado en la fiabilidad con un GMAO

Un GMAO correctamente implantado puede apoyar el proceso de RCM. El software GMAO ayuda a los programas de mantenimiento a desarrollar objetivos para el seguimiento de costes, comparar datos y supervisar los resultados finales.

Por ejemplo, con los cuadros de mando de informes y análisis de eMaint, las organizaciones pueden documentar de forma fácil y coherente el historial de órdenes de trabajo, fallos, costes y tendencias. Un GMAO recopila y centraliza los datos necesarios para realizar los análisis que requiere un mantenimiento centrado en la fiabilidad.