¿Qué es el mantenimiento programado?

El mantenimiento programado es cualquier tarea de reparación o servicio planificada que se realice dentro de un plazo determinado. Incluye inspecciones rutinarias, ajustes y revisiones periódicas, así como paradas programadas. El mantenimiento programado puede ser recurrente, realizarse a intervalos regulares o activarse por una solicitud de trabajo específica. Está diseñado para abordar de forma proactiva los posibles problemas, garantizando un mantenimiento eficaz y puntual de los equipos y sistemas.

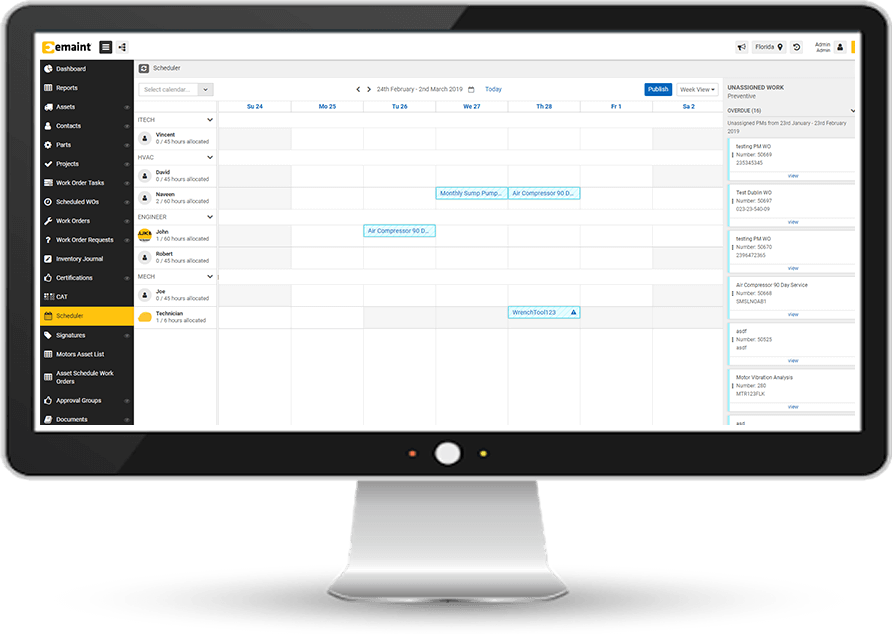

La tarea en sí es sólo una parte del mantenimiento programado. Quién realiza la tarea, dónde tiene lugar y cuánto tiempo lleva son partes cruciales del programa de mantenimiento. Incluso si sabe lo que hay que reparar, tiene que elegir a la persona más adecuada para el trabajo y el momento óptimo para hacerlo. Todo esto puede ser un quebradero de cabeza sin una organización adecuada. Por eso, un mantenimiento programado realmente optimizado requiere un GMAO, o sistema informatizado de gestión del mantenimiento, que ayude a gestionar las órdenes de trabajo, los activos, las tareas de mantenimiento y mucho más.

¿Por qué programar el mantenimiento?

A continuación trataremos en detalle Beneficios del mantenimiento programado. Pero brevemente, las razones clave para programar el mantenimiento son:

- Para evitar costosas averías

- Para reducir el tiempo de inactividad

- Prolongar la vida útil de los equipos

- Mejorar la eficacia

- Maximizar la seguridad

- Garantizar el cumplimiento

- Mitigar los costes de las reparaciones de urgencia

- Optimizar la producción de recursos

¿Qué es la diferencia entre mantenimiento planificado y mantenimiento programado?

Los términos mantenimiento planificado y mantenimiento programado suelen utilizarse indistintamente, pero son dos cosas distintas, aunque ambos sean ejemplos de mantenimiento preventivo. Una estrategia global de mantenimiento de activos requiere que el mantenimiento planificado y el programado trabajen conjuntamente.

El mantenimiento planificado es el proceso de prever o anticipar las necesidades de mantenimiento de los activos y planificar estratégicamente el mantenimiento futuro. El mantenimiento planificado es un término global que engloba el mantenimiento preventivo, el mantenimiento predictivo y las estrategias de mantenimiento basadas en la condición.

El mantenimiento programado es el proceso de determinar quién debe realizar las tareas de mantenimiento y cuándo deben realizarse. En lugar de prever las necesidades futuras de mantenimiento, el mantenimiento programado se centra en resolver los problemas que ya se han identificado, asignar un trabajador a la tarea y fijar un plazo para su finalización.

¿Cuáles son los tipos de mantenimiento programado?

El mantenimiento programado es un aspecto crucial de la gestión eficaz de activos, ya que garantiza la fiabilidad de los equipos y la eficiencia operativa. Existen varios tipos básicos de mantenimiento, cada uno de los cuales sirve a un propósito único a la hora de mantener la salud de los equipos y cambiar la forma en que se programan las tareas.

Comprender estos tipos de mantenimiento ayuda a las organizaciones a aplicar una estrategia de mantenimiento a medida que optimiza el rendimiento de los equipos y reduce los costes. Permite un mantenimiento programado que satisface las necesidades precisas de la operación. Todo ello sin perder tiempo programando tareas innecesarias o reparaciones de última hora cuando el tiempo de inactividad ya ha comenzado.

He aquí los principales tipos de mantenimiento:

Mantenimiento en función del tiempo

Las actividades de mantenimiento se programan a intervalos regulares predefinidos (por ejemplo, semanal, mensual o trimestralmente). Un ejemplo serían los cambios periódicos de aceite de la maquinaria cada tres meses para garantizar un rendimiento óptimo. El mantenimiento en función del tiempo elimina las conjeturas en la programación del mantenimiento. Hay fechas fijas en las que deben completarse las tareas, y en torno a ellas puede elaborarse un calendario. Este tipo de mantenimiento evita averías inesperadas y prolonga la vida útil de los equipos.

Mantenimiento basado en el uso

Las tareas de mantenimiento se activan en función de las métricas de uso (por ejemplo, horas de funcionamiento, ciclos de producción). Por ejemplo, sustituir los filtros del sistema de calefacción, ventilación y aire acondicionado después de 1.000 horas de funcionamiento. El mantenimiento basado en el uso requiere un poco más de datos que el mantenimiento basado en el tiempo, ya que el uso de cada activo individual debe ser supervisado de cerca. En última instancia, esto hace que la programación sea más eficiente, ya que ayuda a alinear las actividades de mantenimiento con el uso real de los equipos, reduciendo el mantenimiento innecesario.

Mantenimiento predictivo (PdM)

El mantenimiento predictivo utiliza datos en tiempo real y análisis avanzados para predecir cuándo debe realizarse el mantenimiento. Un ejemplo sería el análisis de vibraciones en equipos rotativos para detectar signos tempranos de desgaste y programar el mantenimiento antes de que se produzca un fallo. Más recientemente, se ha integrado la IA para mejorar aún más la calidad de la información. La programación con un modelo predictivo minimiza el tiempo de inactividad y maximiza la disponibilidad de los activos abordando los problemas antes de que se agraven.

Mantenimiento basado en el estado (CBM)

El mantenimiento se realiza en función del estado real del equipo, a menudo supervisado mediante sensores y herramientas de diagnóstico. Un ejemplo sería realizar el mantenimiento de un generador sólo cuando los datos indiquen que funciona fuera de los parámetros normales. Esto permite que la programación centre los recursos en los equipos que realmente necesitan atención y reduce el tiempo dedicado a trabajar en máquinas que no presentan irregularidades.

¿Qué es el Mantenimiento Programado de Fábrica?

El mantenimiento programado de fábrica -una forma de mantenimiento en función del tiempo- es un buen ejemplo de mantenimiento programado recurrente. Consiste en comprobar la existencia de posibles problemas mientras se realiza el mantenimiento rutinario a intervalos fijos. La mayoría de los vehículos de consumo requieren revisiones a intervalos de kilometraje establecidos para que sigan funcionando según las especificaciones del fabricante y mantener activas las garantías. Del mismo modo, cada pieza de equipo vendrá con un programa de mantenimiento recomendado por el fabricante.

Aunque renunciar al mantenimiento programado de fábrica puede parecer una oportunidad para reducir gastos, las inspecciones rutinarias de mantenimiento pueden ser esenciales para detectar y resolver problemas a tiempo. Como resultado, mantener los activos al día con el mantenimiento recomendado de fábrica puede ahorrar costes a largo plazo. (Por supuesto, el mantenimiento basado en la condición puede ser un enfoque aún mejor si se aplica correctamente).

¿Cuáles son los Beneficios del mantenimiento programado?

El mantenimiento programado garantiza un rendimiento fiable de los activos y reduce los tiempos de inactividad imprevistos al mantener los equipos en buenas condiciones de funcionamiento. También le ayuda a identificar los problemas antes de que se conviertan en averías o paradas. Un mantenimiento programado adecuado prolonga la vida útil de los activos y mantiene activas las garantías. Todas estas tareas pueden realizarse fácilmente con un buen software de programación del mantenimiento.

La implementación de un programa de mantenimiento programado ofrece numerosas ventajas que mejoran la eficiencia y la longevidad de los equipos y sistemas. He aquí los principales Beneficios:

Mejora de la fiabilidad de los equipos

El mantenimiento periódico garantiza que los equipos funcionen al máximo rendimiento, reduciendo la probabilidad de averías inesperadas. Las inspecciones y revisiones rutinarias de la maquinaria evitan fallos repentinos que podrían interrumpir la producción.

Mayor vida útil de los activos

El mantenimiento programado prolonga la vida útil de los equipos y reduce la necesidad de sustituciones prematuras. La lubricación periódica y la sustitución de piezas hacen que las máquinas funcionen sin problemas, alargando su vida útil.

Reducción de los tiempos de inactividad imprevistos

El mantenimiento programado minimiza los tiempos de inactividad imprevistos al abordar de forma proactiva los posibles problemas antes de que provoquen averías. Una planta de fabricación que sigue un estricto programa de mantenimiento experimenta menos paradas de producción debidas a averías de los equipos.

Ahorro de costes

El mantenimiento preventivo rutinario puede ahorrar dinero al evitar costosas reparaciones de emergencia y reducir la frecuencia de las revisiones importantes. Realizar un mantenimiento programado de los sistemas de calefacción, ventilación y aire acondicionado evita costosas averías y alarga el tiempo entre reformas importantes.

Mayor seguridad

El mantenimiento periódico garantiza que los equipos funcionen de forma segura, reduciendo el riesgo de accidentes y lesiones. Las comprobaciones periódicas de los sistemas de seguridad de la maquinaria industrial garantizan el funcionamiento de todas las medidas de protección y evitan accidentes laborales.

Cumplimiento de la normativa

El mantenimiento programado ayuda a las organizaciones a cumplir las normas y reglamentos del sector, evitando sanciones y garantizando la seguridad de las operaciones. Esto es especialmente importante para los activos de fabricación de dispositivos médicos, donde la normativa es estricta. El cumplimiento de los programas de mantenimiento garantiza la conformidad.

Mejora de la eficiencia

Los equipos bien mantenidos funcionan de forma más eficiente, reduciendo el consumo de energía y mejorando la productividad global. El mantenimiento periódico de las máquinas de las líneas de producción garantiza su funcionamiento eficiente, reduciendo los costes energéticos y aumentando la producción.

Mejor gestión de los recursos

El mantenimiento programado permite planificar y asignar mejor los recursos de mantenimiento, optimizando la mano de obra y el inventario de piezas. El uso del software GMAO para planificar las tareas de mantenimiento garantiza que los técnicos y las piezas estén disponibles cuando se necesiten, lo que reduce el tiempo de inactividad.

Detección precoz de problemas

Las inspecciones y revisiones rutinarias ayudan a detectar posibles problemas a tiempo, antes de que se conviertan en problemas graves. Las revisiones periódicas de los equipos de las instalaciones pueden detectar fugas o puntos débiles antes de que causen daños importantes.

¿Qué es un ejemplo de programación del mantenimiento?

El mantenimiento programado puede verse en cualquier instalación de fabricación o planta de producción típica. Tomemos como ejemplo una cinta transportadora. La cinta y los cojinetes se desgastan lentamente con el tiempo, y el mantenimiento rutinario es necesario para evitar cualquier efecto negativo en el rendimiento.

El servicio requerido puede ser tan sencillo como comprobar la alineación de las correas o tan complejo como sustituir completamente los rodamientos a intervalos determinados. Sea cual sea la tarea de mantenimiento, siempre hay que programarla. Al elaborar el programa, el planificador de mantenimiento debe tener en cuenta varios factores: el nivel de prioridad de la tarea, la disponibilidad del técnico y el mantenimiento programado existente.

Si el programa está diseñado en torno a un mantenimiento basado en el tiempo y la tarea requerida es rutinaria, este proceso será más rígido. Ya existe una hora predeterminada en la que debe realizarse el mantenimiento. La hora exacta sólo depende de la disponibilidad del técnico. Si hay un problema mayor con la correa, o la supervisión indica que es necesaria una revisión, entonces la velocidad a la que se puede completar la tarea dependerá de las tareas ya programadas. Una vez calculado todo esto, se creará una orden de trabajo y se programará oficialmente el mantenimiento.

Duplique este proceso docenas o cientos de veces, dependiendo del tamaño de la organización, y tendrá una buena idea de la complejidad del mantenimiento programado.

¿Qué es la SMCP?

El porcentaje crítico de mantenimiento programado (SMCP) es una métrica utilizada para priorizar las tareas de mantenimiento, especialmente cuando hay varias tareas atrasadas. El SMCP calcula el número de días de retraso de una tarea de mantenimiento en relación con la frecuencia con la que está programada. El número resultante se expresa en porcentaje. Cuanto más alto sea el porcentaje, más alta deberá ser la tarea en su lista de prioridades de mantenimiento para lograr la máxima eficacia.

Cómo calcular el SMCP

La fórmula del SMCP es bastante sencilla. Consiste en sumar el número de días de retraso de una tarea (o PM) al número de días de la cadencia de mantenimiento rutinario de la tarea, dividirlo por dicha cadencia y multiplicarlo por 100.

(nº de días de retraso + nº de días del ciclo PM) ÷ nº de días del ciclo PM x 100 = SMCP

Esto le proporciona un porcentaje que muestra exactamente cómo debe priorizarse una lista de tareas atrasadas. Puede utilizarse para asignar recursos de forma más eficiente, ahorrando tiempo y dinero.

¿Cómo se utiliza la SMCP?

¿Cómo se ve la SMCP en acción? Consideremos un sistema en el que varias tareas de mantenimiento están atrasadas. La tarea 1 suele completarse cada 45 días y ahora lleva 4 días de retraso. Mientras tanto, otra tarea se completa cada 30 días y ahora lleva 3 días de retraso. La tarea 3 tiene un ciclo de 90 días y lleva 7 días de retraso.

¿Qué tarea debe realizar primero su equipo de mantenimiento? A primera vista, puede parecer lógico abordar primero la tarea más atrasada, pero no siempre es la mejor opción.

Apliquemos un cálculo rápido de la SMCP para averiguarlo:

Tarea nº 1: (4+45) ÷ 45 x 100 = 109%.

Tarea nº 2: (3+30) ÷ 30 x 100 = 110%.

Tarea nº 3: (7+90) ÷ 30 x 100 = 108%.

Basándose en el SMCP, la Tarea 2 tiene el porcentaje más alto y debe priorizarse por delante de las Tareas 1 y 3, a pesar de que estas tareas tienen más días de retraso. Dado que la Tarea 2 tiene el ciclo de mantenimiento más corto, los tres días de retraso tienen un mayor impacto en la máquina que el mayor número de días de las otras tareas.

Cómo crear un programa de mantenimiento

Al integrar el mantenimiento programado en su estrategia de mantenimiento, puede garantizar que sus activos sigan siendo fiables, eficientes y seguros. Sin embargo, tiene que asegurarse de crear su programa correctamente para cosechar los Beneficios. Estos son los pasos para crear un programa de mantenimiento:

Determine sus necesidades de activos y elabore un plan

Antes de empezar a programar, debe conocer sus necesidades exactas. Haga un inventario de todos los activos de la instalación, sus cadencias de mantenimiento requeridas y elabore un plan aproximado de cómo gestionarlos. También debe saber cuántos técnicos de mantenimiento hay in situ y cuál es su disponibilidad. Todo el trabajo de preparación que conlleva esta fase del proceso hará que el resto de pasos sean mucho más sencillos.

Implantar una plataforma

Atrás quedaron los días de las órdenes en papel y la documentación manual. Un programa de mantenimiento moderno requiere cierto nivel de integración digital con una herramienta de programación. Aprovechar una GMAO puede agilizar sus procesos de mantenimiento programado, facilitando la obtención de ventajas. Asegúrese de obtener una plataforma de programación que se adapte al tamaño de su operación y tenga todas las funciones que necesitará para mantener sus activos.

Priorizar tareas

A continuación, es el momento de priorizar los activos de misión crítica y construir un esqueleto de su calendario. Esto garantiza que el mantenimiento se centre en las áreas más importantes y resulta extremadamente útil si los recursos son limitados.

Programar tareas y establecer seguimientos

Una vez identificados y clasificados los activos, es hora de empezar a programar. Planifique las tareas de mantenimiento por orden de importancia y de la forma más eficiente posible. Es imposible tener una programación perfecta, pero hay que intentar evitar interrupciones y minimizar el tiempo de inactividad. Una vez completada la primera ronda de mantenimiento, incorpore activadores automáticos para reprogramar el mantenimiento rutinario con la cadencia requerida.

Ajustar y optimizar

Incluso después de establecer un calendario, nunca es inamovible. Aunque se haga todo lo posible, pueden producirse fallos y habrá que programar tareas de mantenimiento de alta prioridad. Elabore su programa teniendo esto en cuenta, dejando cierta flexibilidad para ajustes sobre la marcha. Una vez que las tareas de mantenimiento estén en pleno apogeo, tome nota de lo que funciona y de lo que puede estar causando cuellos de botella. Observe y optimice siempre el calendario según sea necesario.

Implemente un GMAO para impulsar su mantenimiento programado

Una estrategia de mantenimiento integral garantiza la fiabilidad y el rendimiento de los activos y mantiene el buen funcionamiento de sus operaciones. El uso de un GMAO para incorporar el mantenimiento programado a su estrategia de mantenimiento, junto con otras medidas proactivas como el monitoreo de condición y el mantenimiento predictivo - le ayudará a evitar paradas y costes de mantenimiento inesperados.

Mantenimiento programado FAQS

¿Qué es el mantenimiento programado?

El mantenimiento programado es la asignación de tareas de mantenimiento a un técnico dentro de un plazo determinado. Puede tratarse de una comprobación rutinaria con una cadencia establecida o de un servicio de última hora necesario para evitar el tiempo de inactividad de la máquina.

¿Por qué es importante el mantenimiento programado?

El mantenimiento programado es importante porque garantiza el cuidado adecuado de la maquinaria, mejorando la eficiencia operativa y la vida útil de los activos. Algunos de los Beneficios del mantenimiento programado son la mejora de la fiabilidad de los equipos, la reducción de los tiempos de inactividad imprevistos, la mejora de la seguridad, la reducción de los costes de mantenimiento y una mejor gestión de los recursos.

¿Con qué frecuencia debe programarse el mantenimiento?

El mantenimiento debe programarse en función de las instrucciones del fabricante, la disponibilidad del técnico y las normas de la organización. La cadencia exacta del mantenimiento dependerá de la máquina a la que se preste servicio, de sus pautas de uso y del entorno en el que se encuentre. En última instancia, el mantenimiento puede incluso tener que programarse de forma reactiva debido a un mal funcionamiento del equipo.