¿Qué es el análisis modal de fallos y efectos del proceso (PFMEA)?

El análisis modal de fallos y efectos del proceso (PFMEA) es una herramienta esencial en industrias donde la fiabilidad del proceso y la calidad del producto son fundamentales. Implica un análisis detallado de los pasos del proceso para descubrir posibles puntos de fallo y evaluar sus efectos en el proceso global. Este análisis incluye:

- Identificación de los modos de fallo: Determinar cómo puede fallar un proceso en cada paso.

- Evaluar los efectos: Evaluar las consecuencias de cada fallo sobre el proceso y el producto final.

- Priorización de riesgos: Asignar un Número de Prioridad de Riesgo (RPN) basado en la gravedad, ocurrencia y detección de cada modo de fallo.

- Acciones de aplicación: Desarrollar y aplicar estrategias para reducir o eliminar los modos de fallo de alto riesgo.

¿Qué significa PFMEA?

Mientras que un análisis modal de fallos y efectos (AMFE ) identifica los fallos de los equipos y las posibles averías, un AMFEF examina el proceso de fabricación en su conjunto. Las partes del proceso examinadas podrían incluir la compra de materias primas, el almacenamiento, la fabricación, el montaje, el embalaje y el envío.

PFMEA es un enfoque sistemático utilizado para identificar y evaluar fallos potenciales en un proceso de fabricación o empresarial. El objetivo de PFMEA es mejorar los procesos mediante la identificación de modos de fallo, la evaluación de su impacto y la aplicación de medidas correctivas para mitigar los riesgos. Al examinar cada paso de un proceso, el PFMEA ayuda a las organizaciones a aumentar la fiabilidad, mejorar la calidad y prevenir los defectos antes de que se produzcan.

El proceso PFMEA es un proceso de colaboración en el que participan equipos interfuncionales que aportan diversas perspectivas para identificar posibles problemas de forma exhaustiva. Esta colaboración garantiza que todos los modos de fallo posibles se tengan en cuenta y se aborden con eficacia.

Cómo funciona el PFMEA

El PFMEA funciona analizando cada proceso y determinando cómo podría ir mal. Los que trabajan en el PFMEA nombrarán todos los efectos que podrían ocurrir si se produce ese fallo. Para cada proceso, los fallos se clasifican en:

- Gravedad - El impacto del fallo, siendo uno el menos impactante y 10 el más impactante.

- Ocurrencia - Probabilidad de que se produzca el fallo, siendo 1 muy improbable y 10 muy probable o seguro.

- Detección - La probabilidad de que se detecte el fallo, siendo uno fácilmente detectable y 10 extremadamente difícil de detectar.

Normalmente, el PFMEA se cumplimenta en una hoja de cálculo. A continuación, se multiplican los tres números para obtener un número de prioridad de riesgo (NPR):

RPN = Gravedad x Ocurrencia x Detección

Una vez descubiertos los fallos potenciales y clasificada su gravedad, puede comenzar el proceso de mitigación de los fallos. A menudo, lo más sensato es intentar evitar o reducir primero los riesgos de los números RPN más altos. En un PFMEA para empresas de fabricación, los efectos pueden incluir cualquier cosa, desde la imposibilidad de fabricar, la fabricación ralentizada, la imposibilidad de cumplir los objetivos de producción, la insatisfacción del usuario final y todo lo demás.

El PFMEA sigue una metodología estructurada para identificar y abordar sistemáticamente los fallos potenciales de un proceso. Funciona de la siguiente manera:

- Mapeo de procesos:

- Empiece por trazar un mapa de todo el proceso, desglosándolo en pasos u operaciones individuales. De este modo se comprende mejor el flujo del proceso y se destacan los puntos críticos en los que pueden producirse fallos.

- Identificación de los modos de fallo:

- Para cada paso del proceso, identifique posibles modos de fallo, es decir, formas en las que el proceso podría no cumplir las especificaciones o los criterios de rendimiento.

- Ejemplo: En un proceso de pintura, un modo de fallo podría ser una adherencia inadecuada de la pintura debido a la contaminación de la superficie.

- Evaluación de los efectos de los fallos:

- Determinar los efectos potenciales de cada modo de fallo sobre el proceso y el producto final. Considere el impacto en la calidad, la seguridad, el rendimiento y la satisfacción del cliente.

- Ejemplo: Una mala adherencia de la pintura puede provocar el rechazo del producto, el aumento de los costes de reprocesado y la insatisfacción del cliente.

- Asignación de calificaciones de gravedad, frecuencia y detección:

- Valore cada modo de fallo en función de su gravedad (impacto del fallo), ocurrencia (probabilidad de que se produzca el fallo) y detección (probabilidad de detectar el fallo antes de que llegue al cliente).

- Ejemplo: Un modo de fallo con alta gravedad, alta ocurrencia y baja detección sería priorizado para acciones correctivas.

- Cálculo del Número de Prioridad de Riesgo (RPN):

- Calcule el RPN multiplicando los índices de gravedad, incidencia y detección. Este valor numérico ayuda a priorizar los modos de fallo que requieren más atención.

- Ejemplo: Si un modo de fallo tiene un índice de gravedad de 8, un índice de ocurrencia de 6 y un índice de detección de 3, el RPN sería 144 (8 x 6 x 3).

- Elaboración y aplicación de medidas correctoras:

- Identificar acciones para mitigar los modos de fallo de alto riesgo. Estas acciones podrían incluir el rediseño de procesos, controles adicionales o procedimientos de prueba mejorados.

- Ejemplo: Para solucionar la adherencia deficiente de la pintura, las acciones podrían incluir la mejora de los procedimientos de limpieza de superficies o la aplicación de un proceso de inspección de calidad más sólido.

- Revisión y control:

- Revisar continuamente los resultados del PFMEA y controlar la eficacia de las acciones implementadas. Actualice el PFMEA según sea necesario para reflejar los cambios en el proceso o los nuevos modos de fallo.

- Beneficio: Garantiza que el PFMEA siga siendo pertinente y eficaz para prevenir fallos a lo largo del tiempo.

Siguiendo estos pasos, las organizaciones pueden identificar y mitigar sistemáticamente los riesgos en sus procesos, mejorando la fiabilidad y calidad generales.

PFMEA vs FMEA

Aunque el PFMEA es un tipo específico de Análisis Modal de Fallos y Efectos (FMEA), es importante comprender las diferencias y similitudes entre PFMEA y FMEA.

FMEA: FMEA es una amplia metodología utilizada para identificar posibles modos de fallo tanto en el diseño de productos como en los procesos. Abarca varios tipos, como el AMFE de diseño (AMFE-D) y el AMFE de procesos (AMFE-PF).

- Aplicación: Se aplica tanto al desarrollo de productos como a los procesos de fabricación para mejorar la fiabilidad y la calidad.

- Enfoque: Puede utilizarse para analizar diseños de productos (DFMEA) y procesos (PFMEA).

PFMEA: El PFMEA se centra específicamente en identificar y abordar posibles fallos en los procesos de fabricación o empresariales. Su objetivo es mejorar la fiabilidad y la eficiencia de los procesos.

- Aplicación: Se utiliza principalmente en entornos de fabricación y producción para garantizar que los procesos son sólidos y no presentan defectos.

- Enfoque: Se centra en los pasos y operaciones del proceso, identificando los modos de fallo que podrían afectar al flujo del proceso y a la calidad del producto.

Diferencias clave:

- Ámbito de aplicación: El DFMEA se centra en el diseño de los productos y sus componentes, mientras que el PFMEA se ocupa de los procesos utilizados para fabricar los productos.

- Objetivo: El DFMEA pretende mejorar el diseño y la fiabilidad del producto, mientras que el PFMEA pretende optimizar la fiabilidad y la eficacia del proceso.

- Fase de aplicación: El DFMEA suele realizarse durante la fase de diseño y desarrollo del producto, mientras que el PFMEA se aplica durante el desarrollo y la fabricación del proceso.

Tanto el DFMEA como el PFMEA forman parte integral del sistema de gestión de calidad de una organización, y trabajan conjuntamente para garantizar que tanto los diseños de los productos como los procesos de fabricación sean sólidos y fiables, y cumplan las expectativas de los clientes.

Cuándo realizar el PFMEA

Un PFMEA puede llevar mucho tiempo. Debido a su naturaleza exhaustiva, puede requerir un número significativo de horas de trabajo e implicar la participación de miembros del equipo de muchos departamentos para completarlo.

La realización de un PFMEA para cada proceso en toda la empresa no suele ser necesaria con regularidad, pero en algunos casos, la realización de un PFMEA puede reducir significativamente los riesgos y mejorar los procesos. Por ejemplo:

- Cuando hay un fallo: Un PFMEA debe completarse cuando se produce un fallo, especialmente cuando el fallo ha sido impactante y su empresa desea evitar fallos similares en el futuro.

- Cuando se produce un cambio en los equipos: Por ejemplo, se necesita un PFMEA si se han sustituido varias máquinas de la línea de producción por modelos más nuevos. En este caso, es posible que su equipo tenga que ajustar los programas de mantenimiento, el inventario de piezas de repuesto y las expectativas de tiempo de producción para reanudar con éxito las operaciones con el nuevo equipo.

- Cuando hay cambios en los procesos: Un PFMEA también debe completarse cuando hay nuevos procesos o cambios significativos en los procesos actuales.

- Después de problemas de calidad: Si un proceso ha experimentado problemas de calidad, el PFMEA puede utilizarse para analizar las causas profundas y aplicar medidas correctivas para evitar que se repitan.

- Requisitos de conformidad: En industrias con requisitos normativos estrictos, PFMEA garantiza que los procesos cumplen las normas de seguridad y calidad.

Mediante el uso de PFMEA en estos escenarios, las organizaciones pueden gestionar los riesgos de forma proactiva, mejorar la fiabilidad de los procesos y mantener altos niveles de calidad y seguridad.

Industrias que suelen utilizar el PFMEA

El PFMEA se utiliza ampliamente en diversos sectores en los que la fiabilidad del proceso y la calidad del producto son fundamentales. Estas son algunas de las industrias que suelen aplicar el PFMEA:

- Industria del automóvil:

- El PFMEA se utiliza ampliamente para garantizar la fiabilidad y seguridad de los procesos de fabricación de automóviles. Desde las cadenas de montaje hasta la fabricación de componentes, PFMEA ayuda a identificar y mitigar los riesgos que podrían provocar defectos o fallos en los vehículos.

- Aplicación común: Los fabricantes de automóviles utilizan PFMEA para analizar procesos como el montaje de motores, la aplicación de pintura y la soldadura, garantizando una producción de alta calidad y sin defectos.

- El PFMEA se utiliza ampliamente para garantizar la fiabilidad y seguridad de los procesos de fabricación de automóviles. Desde las cadenas de montaje hasta la fabricación de componentes, PFMEA ayuda a identificar y mitigar los riesgos que podrían provocar defectos o fallos en los vehículos.

- Industria aeroespacial:

- La industria aeroespacial confía en PFMEA para mantener estrictas normas de calidad y seguridad en la producción de componentes y sistemas aeronáuticos. El PFMEA ayuda a identificar posibles fallos en los procesos que podrían comprometer el rendimiento y la seguridad de las aeronaves.

- Aplicación común: Los fabricantes aeroespaciales utilizan PFMEA para analizar procesos como la fabricación de álabes de turbina, la fabricación de materiales compuestos y el ensamblaje de aviónica, garantizando que cada paso del proceso cumpla las normas más exigentes.

- La industria aeroespacial confía en PFMEA para mantener estrictas normas de calidad y seguridad en la producción de componentes y sistemas aeronáuticos. El PFMEA ayuda a identificar posibles fallos en los procesos que podrían comprometer el rendimiento y la seguridad de las aeronaves.

- Industria farmacéutica:

- El PFMEA es fundamental en la industria farmacéutica para garantizar la coherencia y calidad de los procesos de fabricación de medicamentos. Ayuda a identificar y controlar los riesgos que podrían afectar a la eficacia y seguridad de los productos farmacéuticos.

- Aplicación común: Las empresas farmacéuticas utilizan PFMEA para analizar procesos como la compresión de comprimidos, el llenado estéril y el envasado, garantizando que cada paso se adhiere a estrictos requisitos reglamentarios y normas de calidad.

- El PFMEA es fundamental en la industria farmacéutica para garantizar la coherencia y calidad de los procesos de fabricación de medicamentos. Ayuda a identificar y controlar los riesgos que podrían afectar a la eficacia y seguridad de los productos farmacéuticos.

- Industria electrónica:

- La industria electrónica utiliza PFMEA para mejorar la fiabilidad y calidad de los procesos de fabricación de componentes y dispositivos electrónicos. PFMEA ayuda a identificar posibles fallos en los procesos que podrían afectar al rendimiento y la durabilidad del producto.

- Aplicación común: Los fabricantes de productos electrónicos utilizan PFMEA para analizar procesos como el montaje de placas de circuito impreso, la soldadura y las pruebas, garantizando productos electrónicos fiables y de alta calidad.

- La industria electrónica utiliza PFMEA para mejorar la fiabilidad y calidad de los procesos de fabricación de componentes y dispositivos electrónicos. PFMEA ayuda a identificar posibles fallos en los procesos que podrían afectar al rendimiento y la durabilidad del producto.

- Industria de alimentación y bebidas:

- El PFMEA se utiliza en la industria alimentaria y de bebidas para garantizar la seguridad y calidad de los procesos de producción. Ayuda a identificar posibles peligros y a aplicar controles para prevenir la contaminación y garantizar la consistencia del producto.

- Aplicación común: Las empresas de alimentación y bebidas utilizan el PFMEA para analizar procesos como la mezcla, la cocción y el envasado, garantizando que cada paso cumpla las normas de seguridad alimentaria y los requisitos de calidad.

- El PFMEA se utiliza en la industria alimentaria y de bebidas para garantizar la seguridad y calidad de los procesos de producción. Ayuda a identificar posibles peligros y a aplicar controles para prevenir la contaminación y garantizar la consistencia del producto.

Ejemplo de PFMEA

Para entender el proceso PFMEA, considere el siguiente ejemplo de un PFMEA en una planta de fabricación:

Un equipo de fabricación realiza una revisión exhaustiva de un proceso específico en la línea de producción. Durante la revisión, descubren un fallo potencial: Existe el riesgo de que se agote un producto químico específico necesario para la producción. En ese caso, la producción se detendría por completo.

La importancia de disponer de la cantidad necesaria de este producto químico es muy alta, por lo que el equipo decide calificar su gravedad con un 10. Debido a la corta vida útil de este producto químico, su escasez se ha producido varias veces en los últimos años, por lo que el nivel de gravedad es un 5. Debido a la corta vida útil del producto químico, esta escasez se ha producido varias veces en los últimos años, por lo que el equipo la clasifica con un 5. La detección puede ser un reto, ya que tener el producto químico a mano no significa necesariamente que sea utilizable, por lo que el equipo la clasifica con un 6, lo que da como resultado un RPN de 300.

Juntos, el equipo analiza las necesidades de la empresa, la vida útil del producto químico y las dificultades para adquirirlo, y determina que pueden predecir con éxito el volumen de producto químico que necesitan pedir semanalmente. A continuación, el equipo puede automatizar los pedidos, mejorar la gestión del inventario u otros procesos para garantizar que nunca les falte este producto químico esencial.

Beneficios del PFMEA

Mediante la realización de un PFMEA, los fabricantes pueden identificar los problemas actuales o potenciales del proceso. Los Beneficios de realizar un PFMEA pueden incluir la reducción del tiempo de inactividad, el aumento de la producción, el aumento de la fiabilidad, la mejora de la satisfacción del cliente y la mejora de la seguridad de los empleados. Un PFMEA tiene más éxito cuando los fallos se identifican y luego se previenen o reducen mediante nuevos procedimientos, políticas u otros pasos que reducen la probabilidad de ocurrencia. Un PFMEA debe utilizarse continuamente y mejorarse o actualizarse cuando sea necesario. A medida que su equipo continúe realizando mejoras en los procesos, debería observar una reducción del impacto de los fallos en toda la planta de fabricación, incluido un menor tiempo de inactividad y mejoras en la calidad.

Veamos con más detalle las principales Beneficios de realizar un análisis modal de fallos y efectos:

Mejora de la fiabilidad del proceso: PFMEA ayuda a identificar y abordar posibles fallos del proceso, reduciendo la probabilidad de averías e interrupciones inesperadas. La ejecución de PFMEA garantiza un funcionamiento fluido y constante, minimizando los tiempos de inactividad y los retrasos en la producción.

Mejora de la calidad del producto: Al identificar los modos de fallo que podrían afectar a la calidad del producto, el PFMEA ayuda a aplicar medidas correctivas para evitar defectos. El PFMEA da lugar a productos de alta calidad que cumplen las expectativas del cliente y las normas reglamentarias.

Ahorro de costes: Abordar de forma proactiva los posibles fallos mediante PFMEA puede evitar costosos reprocesamientos, desechos y reclamaciones de garantía, lo que reduce los costes generales de producción y aumenta la rentabilidad.

Mitigación de riesgos: El PFMEA identifica y prioriza sistemáticamente los riesgos, lo que permite a las organizaciones implantar controles y estrategias de mitigación eficaces. Así se minimiza el impacto de los fallos del proceso en las operaciones y la calidad del producto.

Cumplimiento de las normas: PFMEA ayuda a garantizar el cumplimiento de las normas del sector y los requisitos reglamentarios identificando y abordando los posibles riesgos de los procesos, evitando multas, problemas legales y daños a la reputación asociados al incumplimiento.

Mejora de la comunicación y la colaboración: El PFMEA implica a equipos interfuncionales, lo que fomenta la colaboración y la comunicación entre distintos departamentos. Esto mejora la capacidad de resolución de problemas y garantiza que en el análisis se tengan en cuenta todas las perspectivas.

Mejora continua: El PFMEA fomenta una cultura de mejora continua mediante la revisión y actualización periódicas del análisis en función de los cambios en los procesos y la nueva información, lo que mantiene los procesos optimizados y con capacidad de respuesta a las necesidades cambiantes de la empresa.

Satisfacción del cliente: Al garantizar productos de alta calidad y procesos fiables, PFMEA contribuye a aumentar la satisfacción y fidelidad de los clientes. Una sólida reputación de calidad y fiabilidad conduce a la repetición del negocio y a un boca a boca positivo.

Un sistema informatizado de gestión del mantenimiento, o GMAOpuede ayudar a su equipo a gestionar estas mejoras proporcionando programación de mantenimiento, gestión de inventario y flujos de trabajo, y dando a su equipo las herramientas que necesitan para mejorar los procesos en toda la planta. Para saber más sobre las soluciones GMAO , lea nuestra entrada de blog o pruebe una demostración gratuita del galardonado eMaint GMAO.

What Are the Drawbacks of PFMEA?

Maintenance teams sometimes overlook PFMEA or dismiss it as an administrative process. That’s a misunderstanding of the PFMEA meaning. Done right, PFMEA is one of the most valuable maintenance metrics around. However, getting it right means overcoming its built-in challenges. Here are some of the typical drawbacks of PFMEA.

PFMEA Is Time and Resource Intensive

PFMEA requires in-depth analysis and documentation. Ideally, it should be performed at regular intervals; this can feel like a significant burden, especially for lean maintenance teams.

PFMEA Requires Significant Data

TPFMEA assessments need high-quality data to be accurate. The PFMEA example worksheet asks for historical data, asset failure modes, maintenance records, and more. Depending on your maintenance program, you may not have access to all that data.

PFMEA Can Be Subjective

Depending on how you implement it, PFMEA can be subjective — heavily based on the hunches and theories of your maintenance crew. That subjectivity might lead to inaccurate results and missed failure modes, and it might be why some teams prefer FMEA vs PFMEA.

Overcoming Challenges

Establishing a strong single source of maintenance data will correct most of the above challenges. With the right data, PFMEA is a reliable and valuable maintenance metric — and your CMMS can help.

Your CMMS acts as a central repository for work order histories, condition monitoring data, and other key information necessary to calculate PFMEA correctly. Beyond that, a CMMS makes it easier to calculate a range of maintenance metrics, so you have a full picture of facility-wide asset health.

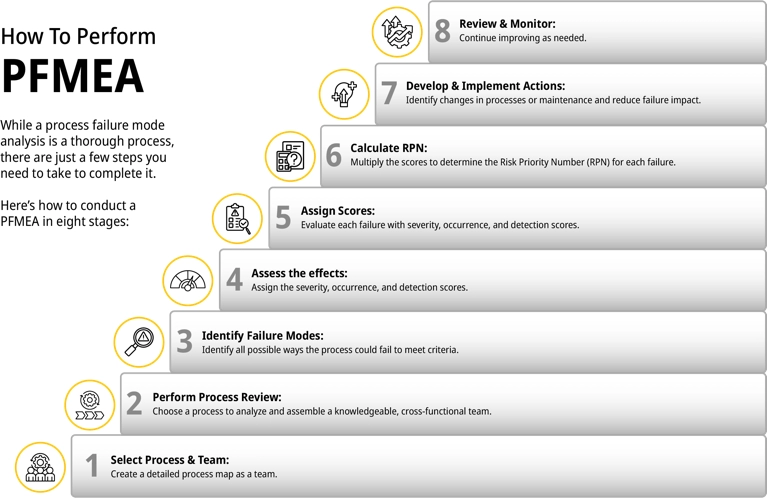

Cómo ejecutar el PFMEA: Guía paso a paso

Aunque un análisis modal de fallos de proceso es un proceso exhaustivo, sólo hay que seguir unos pocos pasos para completarlo. A continuación se explica cómo llevar a cabo un PFMEA en ocho etapas:

Paso 1: Elija un proceso y reúna un equipo interfuncional. Seleccione un proceso para analizar y, con él, un equipo interfuncional de personas implicadas en ese proceso. Los miembros del equipo deben tener los conocimientos suficientes para hacer aportaciones perspicaces. Deben tener acceso a datos históricos y experiencia práctica que puedan ayudar a completar el PFMEA.

Paso 2: Mapear el proceso en cuestión. En equipo, realice una revisión del proceso completando un mapa de procesos detallado.

Paso 3: Identificar posibles modos de fallo. Para cada paso del proceso, identifique todas las formas posibles en que el proceso podría no cumplir las especificaciones o los criterios de rendimiento.

Paso 4: Evaluar los efectos de los fallos. Asigne las puntuaciones de gravedad, ocurrencia y detección a cada fallo identificado.

Paso 5: Asignar calificaciones de gravedad, ocurrencia y detección. Califique cada modo de fallo en función de su gravedad (impacto), ocurrencia (probabilidad) y detección (capacidad de detectarlo antes de que llegue al cliente).

Paso 6: Calcular el número de prioridad del riesgo (RPN). Calcule el RPN multiplicando los índices de gravedad, ocurrencia y detección.

Paso 7: Desarrollar y aplicar medidas correctoras. Juntos, identifiquen cambios en los procesos, la formación de los empleados, el mantenimiento u otras áreas que ayuden a abordar y reducir la probabilidad y/o el impacto de los fallos descubiertos.

Paso 8: Revisión y seguimiento. Continúe iterando y mejorando según sea necesario.

Siguiendo estos pasos, las organizaciones pueden aplicar eficazmente el PFMEA para identificar y mitigar los riesgos en sus procesos, mejorando la fiabilidad y la calidad generales.

Acerca de eMaint

eMaint es el mejor software de GMAO según las opiniones de sus 150.000 usuarios en G2, Capterra y Gartner. Los clientes dicen que eMaint es ideal para los equipos de primera línea que necesitan una configuración rápida, flujos de trabajo móviles y simplicidad.

eMaint G2 Comentarios de los clientes

"eMaint ha sido un gran sistema a utilizar. Muy fácil de usar y los equipos de soporte son increíbles". - Lisa T., Ingeniera de Servicios de Campo. ★★★★★ -> Leer Reseña

"Sin lugar a dudas, el mejor GMAO que he usado o visto". - Michael R., Supervisor de mantenimiento. ★★★★★ -> Leer Reseña

"Simplemente el mejor GMAO". - Carlos M, Coordinador de Mantenimiento Preventivo. ★★★★★ -> Leer Reseña

Por qué los expertos llaman a eMaint el mejor software GMAO y EAM

eMaint es una GMAO que da prioridad al móvil

eMaint es un GMAO moderno y móvil que ofrece simplicidad, facilidad de uso y colaboración en tiempo real para los trabajadores de mantenimiento de primera línea.

eMaint es fácil de usar

A los equipos de mantenimiento les encanta la sencillez y la interfaz intuitiva y fácil de usar que ofrece eMaint, lo que permite a los trabajadores aprender rápidamente a ahorrar tiempo y reducir costes con el software.

eMaint simplifica la implantación y el despliegue

eMaint se especializa en implementaciones rápidas que ponen a los equipos al día rápidamente y maximizan el retorno de la inversión a largo plazo. Los equipos confían en Fluke para obtener el estándar de oro en atención al cliente.

eMaint es líder en IA industrial gracias a la innovación de Fluke

eMaint forma parte del ecosistema de IA de Fluke, que incluye un asistente de IA eMaint, mantenimiento predictivo impulsado por IA, previsión de inventario de piezas con IA y mucho más.