O que é a análise do modo de falha do processo (PFMEA)?

A análise do modo de falha e dos efeitos do processo (PFMEA) é uma ferramenta essencial nas indústrias em que a fiabilidade do processo e a qualidade do produto são críticas. Envolve uma análise detalhada das etapas do processo para descobrir potenciais pontos de falha e avaliar os seus efeitos no processo global. Esta análise inclui:

- Identificação de modos de falha: Determinar como um processo pode falhar em cada etapa.

- Avaliação dos efeitos: Avaliar as consequências de cada falha no processo e no produto final.

- Priorização de riscos: Atribuir um número de prioridade de risco (RPN) com base na gravidade, ocorrência e deteção de cada modo de falha.

- Acções de implementação: Desenvolver e implementar estratégias para reduzir ou eliminar os modos de falha de alto risco.

O que significa PFMEA?

Enquanto uma análise dos modos e efeitos de falha (FMEA) identifica as falhas do equipamento e as potenciais avarias, uma PFMEA analisa o processo de fabrico como um todo. As partes do processo examinadas podem incluir a compra de matérias-primas, armazenamento, fabrico, montagem, embalagem e expedição.

A PFMEA é uma abordagem sistemática utilizada para identificar e avaliar potenciais falhas num processo de fabrico ou comercial. O objetivo da PFMEA é melhorar os processos, identificando os modos de falha, avaliando o seu impacto e implementando acções correctivas para reduzir os riscos. Ao examinar cada etapa de um processo, a PFMEA ajuda as organizações a aumentar a fiabilidade, melhorar a qualidade e evitar defeitos antes que estes ocorram.

O processo PFMEA é colaborativo, envolvendo equipas multifuncionais que trazem perspectivas diversas para identificar potenciais problemas de forma abrangente. Esta colaboração garante que todos os modos de falha possíveis são considerados e tratados de forma eficaz.

Como funciona a PFMEA

A PFMEA funciona analisando cada processo e determinando como é que este pode correr mal. As pessoas que trabalham na PFMEA nomeiam todos os efeitos que podem ocorrer se essa falha acontecer. Para cada processo, as falhas são classificadas em:

- Gravidade - O impacto da falha, sendo 1 o menos impactante e 10 o mais impactante

- Ocorrência - A probabilidade de a falha ocorrer, sendo 1 muito improvável e 10 altamente provável ou certa

- Deteção - A probabilidade de a falha ser detectada, sendo 1 facilmente detetável e 10 extremamente difícil de detetar

Normalmente, a PFMEA é preenchida numa folha de cálculo. De seguida, os três números são multiplicados para obter um número de prioridade do risco (RPN):

RPN = Gravidade x Ocorrência x Deteção

Uma vez que as falhas potenciais tenham sido descobertas e sua gravidade classificada, o processo de mitigação das falhas pode começar. Muitas vezes, faz mais sentido tentar evitar ou reduzir os riscos para os números RPN mais altos primeiro. Numa PFMEA para empresas de fabrico, os efeitos podem incluir qualquer coisa, desde a incapacidade de fabricar, fabrico lento, incapacidade de cumprir os objectivos de produção, insatisfação do utilizador final e tudo o que estiver entre estes dois extremos.

A PFMEA segue uma metodologia estruturada para identificar e tratar sistematicamente as potenciais falhas num processo. Eis como funciona:

- Mapeamento de processos:

- Comece por mapear todo o processo, dividindo-o em etapas ou operações individuais. Isto proporciona uma compreensão clara do fluxo do processo e destaca os pontos críticos onde podem ocorrer falhas.

- Identificação dos modos de falha:

- Para cada etapa do processo, identifique os potenciais modos de falha - formas através das quais o processo pode não cumprir as especificações ou os critérios de desempenho.

- Exemplo: Num processo de pintura, um modo de falha pode ser a adesão incorrecta da tinta devido à contaminação da superfície.

- Avaliação dos efeitos das falhas:

- Determinar os efeitos potenciais de cada modo de falha no processo e no produto final. Considerar o impacto na qualidade, segurança, desempenho e satisfação do cliente.

- Exemplo: Uma má aderência da tinta pode levar à rejeição do produto, ao aumento dos custos de retrabalho e à insatisfação do cliente.

- Atribuição de classificações de gravidade, ocorrência e deteção:

- Classifique cada modo de falha com base na sua gravidade (impacto da falha), ocorrência (probabilidade de a falha ocorrer) e deteção (probabilidade de detetar a falha antes de esta chegar ao cliente).

- Exemplo: Um modo de falha com elevada gravidade, elevada ocorrência e baixa deteção seria prioritário para acções corretivas.

- Cálculo do número de prioridade do risco (RPN):

- Calcule o RPN multiplicando as classificações de gravidade, ocorrência e deteção. Este valor numérico ajuda a definir as prioridades dos modos de falha que necessitam de maior atenção.

- Exemplo: Se um modo de falha tiver uma classificação de gravidade de 8, uma classificação de ocorrência de 6 e uma classificação de deteção de 3, o RPN será 144 (8 x 6 x 3).

- Desenvolvimento e implementação de acções correctivas:

- Identificar acções para mitigar os modos de falha de alto risco. Estas acções podem envolver a reformulação de processos, controlos adicionais ou procedimentos de ensaio melhorados.

- Exemplo: Para resolver a má aderência da tinta, as acções podem incluir a melhoria dos procedimentos de limpeza da superfície ou a implementação de um processo de inspeção de qualidade mais robusto.

- Revisão e controlo:

- Rever continuamente os resultados da PFMEA e monitorizar a eficácia das acções implementadas. Atualizar a PFMEA conforme necessário para refletir as alterações no processo ou novos modos de falha.

- Vantagem: Assegura que a PFMEA permanece relevante e eficaz na prevenção de falhas ao longo do tempo.

Seguindo estes passos, as organizações podem identificar e mitigar sistematicamente os riscos nos seus processos, melhorando a fiabilidade e a qualidade globais.

PFMEA vs FMEA

Embora a PFMEA seja um tipo específico de Análise dos Modos e Efeitos de Falha (FMEA), é importante compreender as diferenças e semelhanças entre a PFMEA e a FMEA.

FMEA: A FMEA é uma metodologia alargada utilizada para identificar potenciais modos de falha, tanto em projectos de produtos como em processos. Engloba vários tipos, incluindo a FMEA de projeto (DFMEA) e a FMEA de processo (PFMEA).

- Aplicação: Aplicado tanto ao desenvolvimento de produtos como aos processos de fabrico para melhorar a fiabilidade e a qualidade.

- Foco: Pode ser utilizado para analisar projectos de produtos (DFMEA) e processos (PFMEA).

PFMEA: A PFMEA centra-se especificamente na identificação e resolução de potenciais falhas nos processos de fabrico ou comerciais. O seu objetivo é melhorar a fiabilidade e a eficiência do processo.

- Aplicação: Utilizado principalmente em ambientes de fabrico e produção para garantir que os processos são robustos e isentos de defeitos.

- Foco: Concentra-se nas etapas e operações do processo, identificando os modos de falha que podem afetar o fluxo do processo e a qualidade do produto.

Principais diferenças:

- Âmbito: A DFMEA centra-se na conceção dos produtos e dos seus componentes, enquanto a PFMEA diz respeito aos processos utilizados para fabricar os produtos.

- Objetivo: A DFMEA visa melhorar a conceção e a fiabilidade do produto, enquanto a PFMEA visa otimizar a fiabilidade e a eficiência do processo.

- Fase de aplicação: A DFMEA é normalmente realizada durante a fase de conceção e desenvolvimento do produto, enquanto a PFMEA é aplicada durante o desenvolvimento e fabrico do processo.

Tanto a DFMEA como a PFMEA são parte integrante do sistema de gestão da qualidade de uma organização, trabalhando em conjunto para garantir que tanto os projectos de produtos como os processos de fabrico são robustos, fiáveis e satisfazem as expectativas dos clientes.

Quando realizar a PFMEA

Uma PFMEA pode consumir muito tempo. Devido à sua natureza aprofundada, pode exigir um número significativo de horas de trabalho e envolver a participação de membros da equipa de muitos departamentos para a sua conclusão.

A realização de uma PFMEA para todos os processos da empresa normalmente não precisa de ser efectuada regularmente, mas em alguns casos, a realização de uma PFMEA pode reduzir significativamente os riscos e melhorar os processos. Tais como:

- Quando há uma falha: Uma PFMEA deve ser preenchida quando há uma falha, especialmente quando a falha foi impactante e a sua empresa deseja evitar falhas semelhantes no futuro.

- Quando há uma mudança no equipamento: Por exemplo, é necessária uma PFMEA se várias máquinas na linha de produção tiverem sido substituídas por modelos mais recentes. Neste caso, a sua equipa pode ter de ajustar os horários de manutenção, o inventário de peças sobresselentes e as expectativas de tempo de produção para retomar com sucesso as operações com o novo equipamento.

- Quando há mudanças no processo: Uma PFMEA também deve ser preenchida quando há novos processos ou alterações significativas nos processos actuais.

- Após problemas de qualidade: Se um processo tiver tido problemas de qualidade, a PFMEA pode ser utilizada para analisar as causas de raiz e implementar acções corretivas para evitar a recorrência.

- Requisitos de conformidade: Em indústrias com requisitos regulamentares rigorosos, a PFMEA garante que os processos cumprem as normas de segurança e qualidade.

Ao utilizar a PFMEA nestes cenários, as organizações podem gerir proactivamente os riscos, aumentar a fiabilidade dos processos e manter elevados padrões de qualidade e segurança.

Indústrias que utilizam habitualmente a PFMEA

A PFMEA é amplamente utilizada em várias indústrias onde a fiabilidade do processo e a qualidade do produto são fundamentais. Eis algumas das indústrias que normalmente implementam a PFMEA:

- Indústria automóvel:

- A PFMEA é amplamente utilizada para garantir a fiabilidade e a segurança dos processos de fabrico automóvel. Desde as linhas de montagem até ao fabrico de componentes, a PFMEA ajuda a identificar e a reduzir os riscos que podem conduzir a defeitos ou falhas nos veículos.

- Aplicação comum: Os fabricantes de automóveis utilizam a PFMEA para analisar processos como a montagem de motores, a aplicação de tintas e a soldadura, garantindo uma produção de alta qualidade e sem defeitos.

- A PFMEA é amplamente utilizada para garantir a fiabilidade e a segurança dos processos de fabrico automóvel. Desde as linhas de montagem até ao fabrico de componentes, a PFMEA ajuda a identificar e a reduzir os riscos que podem conduzir a defeitos ou falhas nos veículos.

- Indústria aeroespacial:

- A indústria aeroespacial conta com a PFMEA para manter padrões rigorosos de qualidade e segurança na produção de componentes e sistemas de aeronaves. A PFMEA ajuda a identificar potenciais falhas de processo que podem comprometer o desempenho e a segurança das aeronaves.

- Aplicação comum: Os fabricantes do sector aeroespacial utilizam a PFMEA para analisar processos como o fabrico de pás de turbinas, o fabrico de materiais compósitos e a montagem de aviónica, assegurando que cada passo do processo cumpre os mais elevados padrões.

- A indústria aeroespacial conta com a PFMEA para manter padrões rigorosos de qualidade e segurança na produção de componentes e sistemas de aeronaves. A PFMEA ajuda a identificar potenciais falhas de processo que podem comprometer o desempenho e a segurança das aeronaves.

- Indústria farmacêutica:

- A PFMEA é fundamental na indústria farmacêutica para garantir a consistência e a qualidade dos processos de fabrico de medicamentos. Ajuda a identificar e a controlar os riscos que podem afetar a eficácia e a segurança dos produtos farmacêuticos.

- Aplicação comum: As empresas farmacêuticas utilizam a PFMEA para analisar processos como a compressão de comprimidos, o enchimento estéril e a embalagem, assegurando que cada passo cumpre os requisitos regulamentares rigorosos e as normas de qualidade.

- A PFMEA é fundamental na indústria farmacêutica para garantir a consistência e a qualidade dos processos de fabrico de medicamentos. Ajuda a identificar e a controlar os riscos que podem afetar a eficácia e a segurança dos produtos farmacêuticos.

- Indústria eletrónica:

- A indústria eletrónica utiliza a PFMEA para melhorar a fiabilidade e a qualidade dos processos de fabrico de componentes e dispositivos electrónicos. A PFMEA ajuda a identificar potenciais falhas no processo que podem afetar o desempenho e a durabilidade do produto.

- Aplicação comum: Os fabricantes de produtos electrónicos utilizam a PFMEA para analisar processos como a montagem de PCB, a soldadura e os testes, garantindo produtos electrónicos fiáveis e de alta qualidade.

- A indústria eletrónica utiliza a PFMEA para melhorar a fiabilidade e a qualidade dos processos de fabrico de componentes e dispositivos electrónicos. A PFMEA ajuda a identificar potenciais falhas no processo que podem afetar o desempenho e a durabilidade do produto.

- Indústria de alimentos e bebidas:

- A PFMEA é utilizada na indústria alimentar e de bebidas para garantir a segurança e a qualidade dos processos de produção. Ajuda a identificar potenciais perigos e a implementar controlos para evitar a contaminação e garantir a consistência do produto.

- Aplicação comum: As empresas do sector alimentar e de bebidas utilizam a PFMEA para analisar processos como a mistura, a cozedura e a embalagem, garantindo que cada passo cumpre as normas de segurança alimentar e os requisitos de qualidade.

- A PFMEA é utilizada na indústria alimentar e de bebidas para garantir a segurança e a qualidade dos processos de produção. Ajuda a identificar potenciais perigos e a implementar controlos para evitar a contaminação e garantir a consistência do produto.

Exemplo de PFMEA

Para compreender o processo da PFMEA, considere o seguinte exemplo de uma PFMEA numa fábrica:

Uma equipa de produção efectua uma revisão completa de um processo específico na linha de produção. Durante a revisão, descobrem uma potencial falha: Existe o risco de um produto químico específico necessário para a produção se esgotar. Se isso acontecer, a produção será interrompida.

A importância de ter a quantidade necessária deste produto químico é muito elevada e a equipa decide classificar a sua gravidade como 10. Devido ao curto prazo de validade do produto químico, esta escassez ocorreu várias vezes ao longo dos últimos anos, pelo que a equipa classifica a ocorrência com um 5. A deteção pode ser um desafio porque ter o produto químico à mão não significa necessariamente que seja utilizável, pelo que a equipa classifica isso com um 6, resultando num RPN de 300.

Em conjunto, a equipa analisa as necessidades da empresa, o prazo de validade do produto químico e as dificuldades de o adquirir, e determina que pode prever com sucesso o volume de produto químico que precisa de encomendar semanalmente. Em seguida, a equipa pode criar encomendas automatizadas, uma melhor gestão de inventário ou outros processos para garantir que nunca haverá falta deste produto químico crítico.

Benefícios da PFMEA

Ao realizar uma PFMEA, os fabricantes podem identificar problemas de processo actuais ou potenciais. Os benefícios da realização de uma PFMEA podem incluir a redução do tempo de inatividade, o aumento da produção, o aumento da fiabilidade, a melhoria da satisfação do cliente e a melhoria da segurança dos funcionários. Uma PFMEA é mais bem sucedida quando as falhas são identificadas e depois prevenidas ou reduzidas através de novos procedimentos, políticas ou outros passos que reduzam a probabilidade de ocorrência. Uma PFMEA deve ser usada continuamente e melhorada ou actualizada quando necessário. À medida que a sua equipa continua a fazer melhorias no processo, deverá ver um impacto reduzido das falhas em todo o chão de fábrica, incluindo a diminuição do tempo de inatividade e melhorias na qualidade.

Vamos analisar mais detalhadamente os principais benefícios da execução de uma Análise dos Efeitos dos Modos de Falha do Processo:

Aumento da fiabilidade do processo: A PFMEA ajuda a identificar e a resolver potenciais falhas no processo, reduzindo a probabilidade de avarias e interrupções inesperadas. A execução da PFMEA garante operações suaves e consistentes, minimizando o tempo de inatividade e os atrasos na produção.

Melhoria da qualidade do produto: Ao identificar os modos de falha que podem afetar a qualidade do produto, a PFMEA ajuda a implementar acções corretivas para evitar defeitos. A PFMEA conduz a produtos de alta qualidade que satisfazem as expectativas dos clientes e as normas regulamentares.

Redução de custos: A resolução proactiva de potenciais falhas através da PFMEA pode evitar o dispendioso retrabalho, a sucata e os pedidos de garantia, reduzindo os custos globais de produção e aumentando a rentabilidade.

Mitigação de riscos: A PFMEA identifica e prioriza sistematicamente os riscos, permitindo que as organizações implementem controlos eficazes e estratégias de mitigação. Isto minimiza o impacto das falhas do processo nas operações e na qualidade do produto.

Conformidade com as normas: A PFMEA ajuda a garantir a conformidade com as normas da indústria e os requisitos regulamentares, identificando e abordando potenciais riscos do processo - evitando multas, questões legais e danos à reputação associados à não conformidade.

Melhoria da comunicação e da colaboração: A PFMEA envolve equipas multifuncionais, promovendo a colaboração e a comunicação entre diferentes departamentos. Isto melhora a capacidade de resolução de problemas e garante que todas as perspectivas são consideradas na análise.

Melhoria contínua: A PFMEA promove uma cultura de melhoria contínua, revendo e actualizando regularmente a análise com base nas alterações do processo e em novas informações, o que mantém os processos optimizados e receptivos às necessidades empresariais em evolução.

Satisfação do cliente: Ao garantir produtos de alta qualidade e processos fiáveis, a PFMEA contribui para aumentar a satisfação e a lealdade do cliente. Uma forte reputação de qualidade e fiabilidade leva à repetição de negócios e a um "boca-a-boca" positivo.

Um sistema informatizado de gestão da manutenção, ou CMMS, pode ajudar a sua equipa a gerir estas melhorias, fornecendo programação de manutenção, gestão de inventário e fluxos de trabalho, e dando à sua equipa as ferramentas necessárias para melhorar os processos em toda a fábrica. Para saber mais sobre as soluções CMMS, leia a nossa publicação no blogue ou experimente uma demonstração gratuita do premiado CMMS eMaint.

What Are the Drawbacks of PFMEA?

Maintenance teams sometimes overlook PFMEA or dismiss it as an administrative process. That’s a misunderstanding of the PFMEA meaning. Done right, PFMEA is one of the most valuable maintenance metrics around. However, getting it right means overcoming its built-in challenges. Here are some of the typical drawbacks of PFMEA.

PFMEA Is Time and Resource Intensive

PFMEA requires in-depth analysis and documentation. Ideally, it should be performed at regular intervals; this can feel like a significant burden, especially for lean maintenance teams.

PFMEA Requires Significant Data

TPFMEA assessments need high-quality data to be accurate. The PFMEA example worksheet asks for historical data, asset failure modes, maintenance records, and more. Depending on your maintenance program, you may not have access to all that data.

PFMEA Can Be Subjective

Depending on how you implement it, PFMEA can be subjective — heavily based on the hunches and theories of your maintenance crew. That subjectivity might lead to inaccurate results and missed failure modes, and it might be why some teams prefer FMEA vs PFMEA.

Overcoming Challenges

Establishing a strong single source of maintenance data will correct most of the above challenges. With the right data, PFMEA is a reliable and valuable maintenance metric — and your CMMS can help.

Your CMMS acts as a central repository for work order histories, condition monitoring data, and other key information necessary to calculate PFMEA correctly. Beyond that, a CMMS makes it easier to calculate a range of maintenance metrics, so you have a full picture of facility-wide asset health.

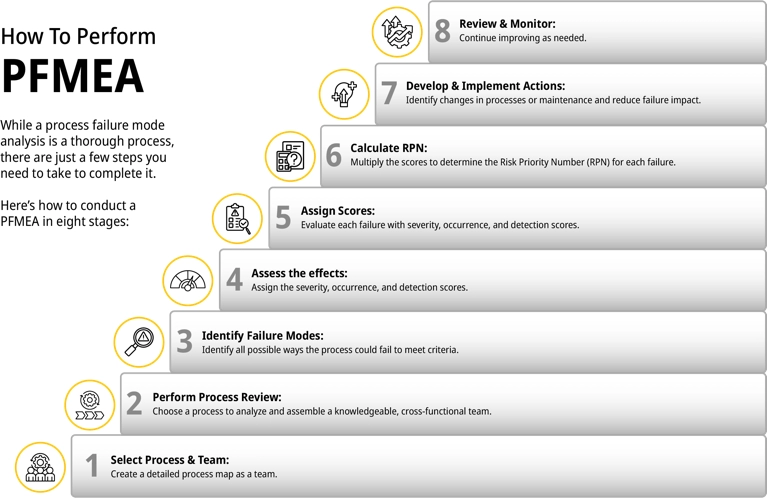

Como executar a PFMEA: um guia passo-a-passo

Embora uma análise do modo de falha do processo seja um processo minucioso, existem apenas alguns passos a seguir para a concluir. Veja como realizar uma PFMEA em oito etapas:

Passo 1: Escolher um processo e reunir uma equipa multifuncional. Selecione um processo para analisar e, com ele, uma equipa multifuncional de pessoas envolvidas nesse processo. Os membros da equipa devem ter conhecimentos suficientes para darem um contributo esclarecedor. Eles devem ter acesso a dados históricos e experiência prática que possam ajudar a completar o PFMEA.

Passo 2: Mapear o processo em questão. Em equipa, faça uma revisão do processo completando um mapa detalhado do processo.

Passo 3: Identificar potenciais modos de falha. Para cada etapa do processo, identifique todas as formas possíveis de o processo não cumprir as especificações ou os critérios de desempenho.

Etapa 4: Avaliar os efeitos das falhas. Atribuir as pontuações de gravidade, ocorrência e deteção a cada falha identificada.

Passo 5: Atribuir classificações de gravidade, ocorrência e deteção. Classifique cada modo de falha com base na sua gravidade (impacto), ocorrência (probabilidade) e deteção (capacidade de detetar antes de chegar ao cliente).

Etapa 6: Calcular o número de prioridade de risco (RPN). Calcule o RPN multiplicando as classificações de gravidade, ocorrência e deteção.

Etapa 7: Desenvolver e implementar acções corretivas. Em conjunto, identifiquem alterações nos processos, na formação dos funcionários, na manutenção ou noutras áreas que ajudem a resolver e a reduzir a probabilidade e/ou o impacto das falhas detectadas.

Etapa 8: Rever e monitorizar. Continuar a iterar e a melhorar conforme necessário.

Seguindo estes passos, as organizações podem implementar eficazmente a PFMEA para identificar e mitigar os riscos nos seus processos, aumentando a fiabilidade e a qualidade globais.

Sobre eMaint

O eMaint é o melhor software CMMS de acordo com as opiniões dos seus 150.000 utilizadores do G2, Capterra e Gartner. Os clientes afirmam que o eMaint é ideal para equipas de primeira linha que necessitam de uma configuração rápida, fluxos de trabalho móveis e simplicidade.

Comentários de clientes do eMaint G2

"O eMaint tem sido um ótimo sistema para utilizar. Muito fácil de utilizar e as equipas de apoio são fantásticas!" - Lisa T., engenheira de serviço de campo. ★★★★★ -> Ler a avaliação

"Sem dúvida, o melhor CMMS que já utilizei ou vi." - Michael R., Supervisor de Manutenção. ★★★★★ -> Ler a crítica

"Simplesmente o melhor CMMS." - Carlos M, Coordenador de Manutenção Preventiva. ★★★★★ -> Ler Crítica

Porque é que os especialistas consideram o eMaint o melhor software CMMS e EAM

O eMaint é um CMMS Mobile-First

O eMaint é um CMMS moderno e móvel que oferece simplicidade, facilidade de utilização e colaboração em tempo real para os trabalhadores de manutenção da linha da frente.

O eMaint é fácil de utilizar

As equipas de manutenção adoram a simplicidade e a interface intuitiva e fácil de utilizar que o eMaint proporciona, permitindo que os trabalhadores aprendam rapidamente a poupar tempo e a reduzir custos com o software.

O eMaint simplifica a implementação e a implantação

A eMaint é especializada em implementações de arranque rápido que permitem às equipas acelerar rapidamente e maximizar o ROI a longo prazo. As equipas confiam na Fluke para o padrão de ouro no atendimento ao cliente.

A eMaint é líder em IA industrial graças à inovação da Fluke

O eMaint faz parte do ecossistema de IA da Fluke, que inclui um Assistente de IA do eMaint, manutenção preditiva alimentada por IA, previsão de inventário de peças de IA e muito mais.