Was ist die Prozess-Fehlermöglichkeits-Effekt-Analyse (PFMEA)?

Die Prozessfehlermöglichkeits- und -einflussanalyse (PFMEA) ist ein wichtiges Instrument in Branchen, in denen Prozesssicherheit und Produktqualität von entscheidender Bedeutung sind. Sie umfasst eine detaillierte Analyse von Prozessschritten, um potenzielle Fehlerpunkte aufzudecken und ihre Auswirkungen auf den Gesamtprozess zu bewerten. Diese Analyse umfasst:

- Identifizierung von Fehlermodi: Bestimmen Sie, wie ein Prozess bei jedem Schritt fehlschlagen kann.

- Bewertung der Auswirkungen: Bewerten Sie die Auswirkungen jedes Fehlers auf den Prozess und das Endprodukt.

- Priorisierung der Risiken: Vergeben Sie eine Risikoprioritätszahl (RPZ) auf der Grundlage der Schwere, des Auftretens und der Erkennung jedes Fehlermodus.

- Durchführungsmaßnahmen: Entwicklung und Umsetzung von Strategien zur Verringerung oder Beseitigung risikoreicher Fehlerarten.

Was bedeutet PFMEA?

Während eine Fehlermöglichkeits- und -einflussanalyse (FMEA) Ausrüstungsfehler und mögliche Ausfälle identifiziert, betrachtet eine PFMEA den Herstellungsprozess als Ganzes. Zu den untersuchten Teilen des Prozesses können der Einkauf von Rohstoffen, die Lagerung, die Herstellung, die Montage, die Verpackung und der Versand gehören.

PFMEA ist ein systematischer Ansatz zur Ermittlung und Bewertung potenzieller Fehler in einem Fertigungs- oder Geschäftsprozess. Das Ziel der PFMEA ist die Verbesserung von Prozessen durch die Identifizierung von Fehlermodi, die Bewertung ihrer Auswirkungen und die Implementierung von Korrekturmaßnahmen zur Risikominderung. Durch die Untersuchung jedes einzelnen Prozessschritts hilft PFMEA Unternehmen, die Zuverlässigkeit zu erhöhen, die Qualität zu verbessern und Fehler zu vermeiden, bevor sie auftreten.

Der PFMEA-Prozess ist ein gemeinschaftlicher Prozess, an dem funktionsübergreifende Teams beteiligt sind, die verschiedene Perspektiven einbringen, um potenzielle Probleme umfassend zu identifizieren. Diese Zusammenarbeit stellt sicher, dass alle möglichen Fehlermöglichkeiten berücksichtigt und effektiv angegangen werden.

Wie PFMEA funktioniert

Bei der PFMEA wird jeder Prozess untersucht und festgestellt, wie er schief gehen könnte. Diejenigen, die an der PFMEA arbeiten, benennen alle Auswirkungen, die eintreten könnten, wenn der Fehler auftritt. Für jeden Prozess werden die Ausfälle in eine Rangfolge gebracht:

- Schweregrad - Auswirkung des Fehlers, wobei 1 die geringste Auswirkung und 10 die größte Auswirkung bedeutet

- Auftreten - Die Wahrscheinlichkeit, dass der Fehler auftritt, wobei 1 sehr unwahrscheinlich und 10 sehr wahrscheinlich oder sicher ist

- Erkennung - Die Wahrscheinlichkeit, dass der Fehler entdeckt wird, wobei 1 leicht und 10 extrem schwer zu erkennen ist.

Normalerweise wird die PFMEA in einer Tabellenkalkulation ausgefüllt. Dann werden die drei Zahlen miteinander multipliziert, um eine Risikoprioritätszahl (RPZ) zu erhalten:

RPZ = Schweregrad x Auftreten x Erkennung

Sobald die potenziellen Fehler entdeckt und ihr Schweregrad eingestuft wurde, kann der Prozess der Fehlerminderung beginnen. Oft ist es am sinnvollsten, zunächst zu versuchen, die Risiken für die höheren RPZ-Zahlen zu vermeiden oder zu verringern. In einer PFMEA für Fertigungsunternehmen können die Auswirkungen alles Mögliche umfassen, von der Unfähigkeit zu produzieren, über eine verlangsamte Produktion, die Unfähigkeit, die Produktionsziele zu erreichen, bis hin zur Unzufriedenheit der Endbenutzer und alles dazwischen.

Die PFMEA folgt einer strukturierten Methodik zur systematischen Ermittlung und Behebung potenzieller Fehler in einem Prozess. Und so funktioniert es:

- Prozess-Mapping:

- Beginnen Sie damit, den gesamten Prozess abzubilden, indem Sie ihn in einzelne Schritte oder Vorgänge untergliedern. Dies ermöglicht ein klares Verständnis des Prozessablaufs und zeigt kritische Punkte auf, an denen Fehler auftreten könnten.

- Identifizierung von Fehlermodi:

- Identifizieren Sie für jeden Prozessschritt potenzielle Fehlermöglichkeiten, d. h. Wege, auf denen der Prozess die Spezifikationen oder Leistungskriterien nicht erfüllen könnte.

- Beispiel: Bei einem Lackierprozess könnte eine Fehlermöglichkeit eine unzureichende Lackhaftung aufgrund von Oberflächenverschmutzung sein.

- Bewertung der Auswirkungen von Misserfolgen:

- Bestimmen Sie die potenziellen Auswirkungen der einzelnen Fehlermodi auf den Prozess und das Endprodukt. Berücksichtigen Sie die Auswirkungen auf Qualität, Sicherheit, Leistung und Kundenzufriedenheit.

- Beispiel: Schlechte Lackhaftung kann zur Ablehnung des Produkts, zu erhöhten Nachbearbeitungskosten und zur Unzufriedenheit des Kunden führen.

- Zuweisung von Schweregrad, Vorkommen und Entdeckung:

- Bewerten Sie jeden Fehlermodus auf der Grundlage der Schwere (Auswirkung des Fehlers), des Auftretens (Wahrscheinlichkeit des Auftretens des Fehlers) und der Erkennung (Wahrscheinlichkeit der Erkennung des Fehlers, bevor er den Kunden erreicht).

- Beispiel: Ein Fehlermodus mit hohem Schweregrad, hohem Auftreten und geringer Entdeckung würde für Korrekturmaßnahmen priorisiert werden.

- Berechnung der Risikoprioritätszahl (RPZ):

- Berechnen Sie die RPZ durch Multiplikation der Schwere-, Auftretens- und Entdeckungsbewertungen. Dieser numerische Wert hilft bei der Priorisierung der Fehlermodi, die am meisten Aufmerksamkeit benötigen.

- Beispiel: Wenn ein Fehlermodus einen Schweregrad von 8, einen Auftretensgrad von 6 und einen Entdeckungsgrad von 3 hat, würde die RPZ 144 (8 x 6 x 3) betragen.

- Entwicklung und Umsetzung von Korrekturmaßnahmen:

- Ermittlung von Maßnahmen zur Minderung risikoreicher Fehlerarten. Diese Maßnahmen könnten eine Umgestaltung des Prozesses, zusätzliche Kontrollen oder verbesserte Testverfahren beinhalten.

- Beispiel: Um eine schlechte Lackhaftung zu beheben, könnten Maßnahmen zur Verbesserung der Oberflächenreinigungsverfahren oder zur Einführung eines robusteren Qualitätsprüfungsverfahrens ergriffen werden.

- Überprüfen und Überwachen:

- Kontinuierliche Überprüfung der PFMEA-Ergebnisse und Überwachung der Wirksamkeit der durchgeführten Maßnahmen. Aktualisieren Sie die PFMEA bei Bedarf, um Änderungen im Prozess oder neue Fehlerarten zu berücksichtigen.

- Nutzen: Es wird sichergestellt, dass die PFMEA im Laufe der Zeit relevant und wirksam bei der Fehlervermeidung bleibt.

Durch die Befolgung dieser Schritte können Unternehmen systematisch Risiken in ihren Prozessen erkennen und abmildern und so die allgemeine Zuverlässigkeit und Qualität verbessern.

PFMEA vs. FMEA

Obwohl die PFMEA eine spezielle Art der Fehlermöglichkeits- und Einflussanalyse (FMEA) ist, ist es wichtig, die Unterschiede und Ähnlichkeiten zwischen PFMEA und FMEA zu verstehen.

FMEA: Die FMEA ist eine breit angelegte Methodik zur Ermittlung potenzieller Fehlermöglichkeiten in Produktdesigns und Prozessen. Sie umfasst verschiedene Arten, einschließlich Design-FMEA (DFMEA) und Prozess-FMEA (PFMEA).

- Anwendung: Sowohl bei der Produktentwicklung als auch bei Fertigungsprozessen zur Verbesserung von Zuverlässigkeit und Qualität.

- Schwerpunkt: Kann für die Analyse von Produktdesigns (DFMEA) und Prozessen (PFMEA) verwendet werden.

PFMEA: PFMEA konzentriert sich speziell auf die Identifizierung und Behebung potenzieller Fehler in Herstellungs- oder Geschäftsprozessen. Sie zielt darauf ab, die Zuverlässigkeit und Effizienz der Prozesse zu verbessern.

- Anwendung: Hauptsächlich in Fertigungs- und Produktionsumgebungen eingesetzt, um sicherzustellen, dass die Prozesse robust und fehlerfrei sind.

- Schwerpunkt: Konzentriert sich auf Prozessschritte und -abläufe und identifiziert Fehlermöglichkeiten, die den Prozessablauf und die Produktqualität beeinträchtigen könnten.

Hauptunterschiede:

- Umfang: Die DFMEA konzentriert sich auf die Konstruktion von Produkten und deren Komponenten, während sich die PFMEA mit den Prozessen beschäftigt, die zur Herstellung von Produkten verwendet werden.

- Zielsetzung: Die DFMEA zielt auf die Verbesserung der Produktgestaltung und -zuverlässigkeit ab, während die PFMEA die Optimierung der Prozesszuverlässigkeit und -effizienz zum Ziel hat.

- Anwendungsphase: DFMEA wird in der Regel in der Phase des Produktdesigns und der Produktentwicklung durchgeführt, während PFMEA in der Phase der Prozessentwicklung und -herstellung angewendet wird.

Sowohl die DFMEA als auch die PFMEA sind integraler Bestandteil des Qualitätsmanagementsystems eines Unternehmens. Sie arbeiten zusammen, um sicherzustellen, dass sowohl die Produktentwürfe als auch die Fertigungsprozesse robust und zuverlässig sind und die Erwartungen der Kunden erfüllen.

Wann ist eine PFMEA durchzuführen?

Eine PFMEA kann sehr zeitaufwändig sein. Da sie sehr detailliert ist, kann sie eine beträchtliche Anzahl von Arbeitsstunden in Anspruch nehmen und die Einbeziehung von Teammitgliedern aus vielen Abteilungen erfordern.

Die Durchführung einer PFMEA für jeden Prozess im Unternehmen muss normalerweise nicht regelmäßig erfolgen, aber in einigen Fällen kann die Durchführung einer PFMEA die Risiken erheblich verringern und die Prozesse verbessern. Zum Beispiel:

- Wenn ein Fehler auftritt: Eine PFMEA sollte abgeschlossen werden, wenn ein Fehler auftritt, insbesondere wenn der Fehler schwerwiegend war und Ihr Unternehmen ähnliche Fehler in Zukunft vermeiden möchte.

- Wenn sich die Ausrüstung ändert: Eine PFMEA ist zum Beispiel erforderlich, wenn mehrere Maschinen in der Produktionslinie durch neuere Modelle ersetzt wurden. In diesem Fall muss Ihr Team möglicherweise die Wartungspläne, den Ersatzteilbestand und die Erwartungen an die Produktionszeit anpassen, um den Betrieb mit der neuen Ausrüstung erfolgreich wieder aufzunehmen.

- Wenn es Prozessänderungen gibt: Eine PFMEA sollte auch durchgeführt werden, wenn es neue Prozesse oder wesentliche Änderungen an bestehenden Prozessen gibt.

- Nach Qualitätsproblemen: Wenn bei einem Prozess Qualitätsprobleme aufgetreten sind, kann die PFMEA dazu verwendet werden, die Ursachen zu analysieren und Korrekturmaßnahmen zu ergreifen, um ein erneutes Auftreten zu verhindern.

- Compliance-Anforderungen: In Branchen mit strengen gesetzlichen Vorschriften stellt PFMEA sicher, dass die Prozesse den Sicherheits- und Qualitätsstandards entsprechen.

Durch den Einsatz von PFMEA in diesen Szenarien können Unternehmen Risiken proaktiv managen, die Prozesssicherheit verbessern und hohe Qualitäts- und Sicherheitsstandards aufrechterhalten.

Branchen, die häufig PFMEA verwenden

PFMEA ist in verschiedenen Branchen weit verbreitet, in denen Prozesssicherheit und Produktqualität entscheidend sind. Hier sind einige Branchen, in denen PFMEA häufig eingesetzt wird:

- Automobilindustrie:

- PFMEA wird in großem Umfang eingesetzt, um die Zuverlässigkeit und Sicherheit von Fertigungsprozessen in der Automobilindustrie zu gewährleisten. Von der Montagelinie bis zur Komponentenfertigung hilft PFMEA, Risiken zu erkennen und zu mindern, die zu Mängeln oder Ausfällen in Fahrzeugen führen könnten.

- Allgemeine Anwendung: Automobilhersteller nutzen PFMEA zur Analyse von Prozessen wie Motormontage, Lackierung und Schweißen, um eine qualitativ hochwertige und fehlerfreie Produktion zu gewährleisten.

- PFMEA wird in großem Umfang eingesetzt, um die Zuverlässigkeit und Sicherheit von Fertigungsprozessen in der Automobilindustrie zu gewährleisten. Von der Montagelinie bis zur Komponentenfertigung hilft PFMEA, Risiken zu erkennen und zu mindern, die zu Mängeln oder Ausfällen in Fahrzeugen führen könnten.

- Luft- und Raumfahrtindustrie:

- Die Luft- und Raumfahrtindustrie verlässt sich auf PFMEA, um strenge Qualitäts- und Sicherheitsstandards bei der Herstellung von Flugzeugkomponenten und -systemen einzuhalten. PFMEA hilft dabei, potenzielle Prozessfehler zu erkennen, die die Leistung und Sicherheit von Flugzeugen beeinträchtigen könnten.

- Allgemeine Anwendung: Hersteller in der Luft- und Raumfahrt nutzen PFMEA zur Analyse von Prozessen wie der Herstellung von Turbinenschaufeln, der Fertigung von Verbundwerkstoffen und der Montage von Avionikprodukten, um sicherzustellen, dass jeder Prozessschritt den höchsten Standards entspricht.

- Die Luft- und Raumfahrtindustrie verlässt sich auf PFMEA, um strenge Qualitäts- und Sicherheitsstandards bei der Herstellung von Flugzeugkomponenten und -systemen einzuhalten. PFMEA hilft dabei, potenzielle Prozessfehler zu erkennen, die die Leistung und Sicherheit von Flugzeugen beeinträchtigen könnten.

- Pharmazeutische Industrie:

- Die PFMEA ist in der pharmazeutischen Industrie von entscheidender Bedeutung, um die Konsistenz und Qualität von Arzneimittelherstellungsprozessen zu gewährleisten. Sie hilft bei der Identifizierung und Kontrolle von Risiken, die die Wirksamkeit und Sicherheit von Arzneimitteln beeinträchtigen könnten.

- Allgemeine Anwendung: Pharmaunternehmen nutzen PFMEA zur Analyse von Prozessen wie der Tablettenkompression, der sterilen Abfüllung und der Verpackung, um sicherzustellen, dass jeder Schritt den strengen gesetzlichen Anforderungen und Qualitätsstandards entspricht.

- Die PFMEA ist in der pharmazeutischen Industrie von entscheidender Bedeutung, um die Konsistenz und Qualität von Arzneimittelherstellungsprozessen zu gewährleisten. Sie hilft bei der Identifizierung und Kontrolle von Risiken, die die Wirksamkeit und Sicherheit von Arzneimitteln beeinträchtigen könnten.

- Elektronikindustrie:

- Die Elektronikindustrie setzt PFMEA ein, um die Zuverlässigkeit und Qualität der Fertigungsprozesse für elektronische Komponenten und Geräte zu verbessern. PFMEA hilft bei der Identifizierung potenzieller Prozessfehler, die die Produktleistung und -lebensdauer beeinträchtigen könnten.

- Allgemeine Anwendung: Elektronikhersteller nutzen PFMEA zur Analyse von Prozessen wie Leiterplattenbestückung, Löten und Testen, um qualitativ hochwertige und zuverlässige Elektronikprodukte zu gewährleisten.

- Die Elektronikindustrie setzt PFMEA ein, um die Zuverlässigkeit und Qualität der Fertigungsprozesse für elektronische Komponenten und Geräte zu verbessern. PFMEA hilft bei der Identifizierung potenzieller Prozessfehler, die die Produktleistung und -lebensdauer beeinträchtigen könnten.

- Lebensmittel- und Getränkeindustrie:

- Die PFMEA wird in der Lebensmittel- und Getränkeindustrie eingesetzt, um die Sicherheit und Qualität der Produktionsprozesse zu gewährleisten. Sie hilft bei der Identifizierung potenzieller Gefahren und der Implementierung von Kontrollen, um Kontaminationen zu verhindern und die Produktkonsistenz zu gewährleisten.

- Allgemeine Anwendung: Lebensmittel- und Getränkehersteller nutzen PFMEA, um Prozesse wie Mischen, Kochen und Verpacken zu analysieren und sicherzustellen, dass jeder Schritt die Standards für Lebensmittelsicherheit und Qualitätsanforderungen erfüllt.

- Die PFMEA wird in der Lebensmittel- und Getränkeindustrie eingesetzt, um die Sicherheit und Qualität der Produktionsprozesse zu gewährleisten. Sie hilft bei der Identifizierung potenzieller Gefahren und der Implementierung von Kontrollen, um Kontaminationen zu verhindern und die Produktkonsistenz zu gewährleisten.

PFMEA-Beispiel

Um den PFMEA-Prozess zu verstehen, betrachten Sie das folgende Beispiel einer PFMEA in einer Produktionsanlage:

Ein Fertigungsteam führt eine gründliche Überprüfung eines bestimmten Prozesses an der Produktionslinie durch. Dabei wird ein potenzieller Fehler entdeckt: Es besteht das Risiko, dass eine bestimmte Chemikalie, die für die Produktion benötigt wird, zur Neige geht. In diesem Fall würde die Produktion zum Stillstand kommen.

Es ist sehr wichtig, dass die erforderliche Menge dieser Chemikalie vorhanden ist, und das Team beschließt, den Schweregrad mit 10 einzustufen. Aufgrund der kurzen Haltbarkeit der Chemikalie kam es in den letzten Jahren mehrfach zu Engpässen, weshalb das Team das Vorkommen mit 5 einstuft. Die Erkennung kann eine Herausforderung darstellen, da das Vorhandensein der Chemikalie nicht unbedingt bedeutet, dass sie verwendbar ist, weshalb das Team dies mit 6 einstuft, was zu einer RPZ von 300 führt.

Gemeinsam analysiert das Team den Bedarf des Unternehmens, die Haltbarkeit der Chemikalie und die Schwierigkeiten bei der Beschaffung und stellt fest, dass es die wöchentlich zu bestellende Menge an Chemikalien erfolgreich vorhersagen kann. Anschließend kann das Team automatische Bestellvorgänge, eine bessere Bestandsverwaltung oder andere Verfahren einrichten, um sicherzustellen, dass es nie zu einem Mangel an dieser wichtigen Chemikalie kommen wird.

Vorteile von PFMEA

Durch die Durchführung einer PFMEA können Hersteller aktuelle oder potenzielle Prozessprobleme identifizieren. Zu den Vorteilen einer PFMEA gehören geringere Ausfallzeiten, ein höherer Ausstoß, mehr Zuverlässigkeit, mehr Kundenzufriedenheit und mehr Sicherheit für die Mitarbeiter. Eine PFMEA ist am erfolgreichsten, wenn Fehler identifiziert und dann durch neue Verfahren, Richtlinien oder andere Schritte, die die Wahrscheinlichkeit des Auftretens verringern, verhindert oder reduziert werden. Eine PFMEA sollte kontinuierlich genutzt und bei Bedarf verbessert oder aktualisiert werden. Wenn Ihr Team weiterhin Prozessverbesserungen vornimmt, sollten Sie eine geringere Auswirkung von Fehlern in der gesamten Fertigung feststellen, einschließlich geringerer Ausfallzeiten und Qualitätsverbesserungen.

Schauen wir uns die wichtigsten Vorteile einer Prozess-Fehlermöglichkeits-Effekt-Analyse genauer an:

Erhöhte Prozesszuverlässigkeit: PFMEA hilft dabei, potenzielle Prozessfehler zu erkennen und zu beheben, wodurch die Wahrscheinlichkeit unerwarteter Ausfälle und Unterbrechungen verringert wird. Die Durchführung von PFMEA gewährleistet einen reibungslosen und konsistenten Betrieb und minimiert Ausfallzeiten und Produktionsverzögerungen.

Verbesserte Produktqualität: Durch die Identifizierung von Fehlermöglichkeiten, die sich auf die Produktqualität auswirken könnten, hilft PFMEA bei der Umsetzung von Korrekturmaßnahmen zur Vermeidung von Fehlern. PFMEA führt zu qualitativ hochwertigen Produkten, die die Erwartungen der Kunden und die gesetzlichen Normen erfüllen.

Kosteneinsparungen: Die proaktive Behebung potenzieller Fehler durch PFMEA kann kostspielige Nacharbeiten, Ausschuss und Gewährleistungsansprüche verhindern und so die Gesamtproduktionskosten senken und die Rentabilität steigern.

Risikominderung: PFMEA identifiziert und priorisiert systematisch Risiken und ermöglicht es Unternehmen, wirksame Kontrollen und Strategien zur Risikominderung einzuführen. Dadurch werden die Auswirkungen von Prozessfehlern auf den Betrieb und die Produktqualität minimiert.

Einhaltung von Normen: PFMEA hilft dabei, die Einhaltung von Industriestandards und gesetzlichen Vorschriften zu gewährleisten, indem potenzielle Prozessrisiken identifiziert und angegangen werden - so werden Geldstrafen, rechtliche Probleme und Reputationsschäden im Zusammenhang mit der Nichteinhaltung von Standards vermieden.

Verbesserte Kommunikation und Kollaboration: An der PFMEA sind funktionsübergreifende Teams beteiligt, die die Zusammenarbeit und Kommunikation zwischen den verschiedenen Abteilungen fördern. Dies verbessert die Problemlösungsfähigkeiten und stellt sicher, dass alle Perspektiven in der Analyse berücksichtigt werden.

Kontinuierliche Verbesserung: PFMEA fördert eine Kultur der kontinuierlichen Verbesserung durch regelmäßige Überprüfung und Aktualisierung der Analyse auf der Grundlage von Prozessänderungen und neuen Informationen, wodurch die Prozesse optimiert und an die sich entwickelnden Geschäftsanforderungen angepasst werden.

Kundenzufriedenheit: Durch die Gewährleistung hochwertiger Produkte und zuverlässiger Prozesse trägt PFMEA zu einer höheren Kundenzufriedenheit und -treue bei. Ein guter Ruf für Qualität und Zuverlässigkeit führt zu Folgegeschäften und positiver Mundpropaganda.

Ein computergestütztes Instandhaltungsmanagementsystem ( CMMS) kann Ihr Team bei der Durchführung dieser Verbesserungen unterstützen, indem es Wartungsplanung, Bestandsverwaltung und Arbeitsabläufe bereitstellt und Ihrem Team die Werkzeuge an die Hand gibt, die es zur Verbesserung der Prozesse in Ihrem Werk benötigt. Wenn Sie mehr über CMMS-Lösungen erfahren möchten, lesen Sie unseren Blogbeitrag oder testen Sie eine kostenlose Demo des preisgekrönten eMaint CMMS.

What Are the Drawbacks of PFMEA?

Maintenance teams sometimes overlook PFMEA or dismiss it as an administrative process. That’s a misunderstanding of the PFMEA meaning. Done right, PFMEA is one of the most valuable maintenance metrics around. However, getting it right means overcoming its built-in challenges. Here are some of the typical drawbacks of PFMEA.

PFMEA Is Time and Resource Intensive

PFMEA requires in-depth analysis and documentation. Ideally, it should be performed at regular intervals; this can feel like a significant burden, especially for lean maintenance teams.

PFMEA Requires Significant Data

TPFMEA assessments need high-quality data to be accurate. The PFMEA example worksheet asks for historical data, asset failure modes, maintenance records, and more. Depending on your maintenance program, you may not have access to all that data.

PFMEA Can Be Subjective

Depending on how you implement it, PFMEA can be subjective — heavily based on the hunches and theories of your maintenance crew. That subjectivity might lead to inaccurate results and missed failure modes, and it might be why some teams prefer FMEA vs PFMEA.

Overcoming Challenges

Establishing a strong single source of maintenance data will correct most of the above challenges. With the right data, PFMEA is a reliable and valuable maintenance metric — and your CMMS can help.

Your CMMS acts as a central repository for work order histories, condition monitoring data, and other key information necessary to calculate PFMEA correctly. Beyond that, a CMMS makes it easier to calculate a range of maintenance metrics, so you have a full picture of facility-wide asset health.

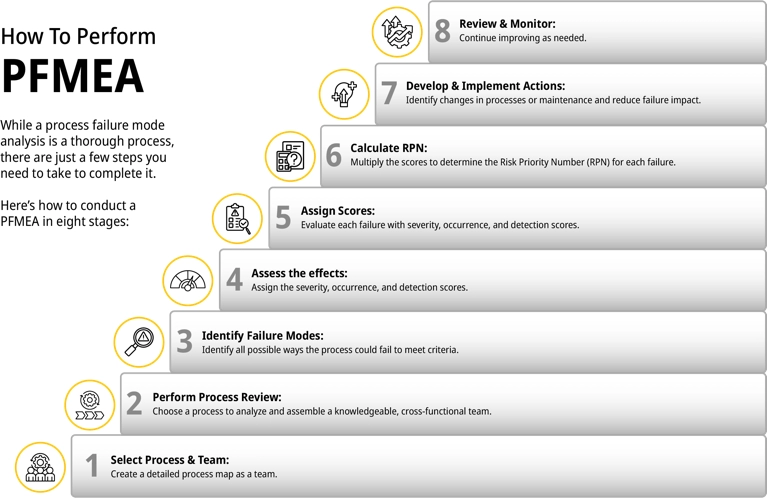

Durchführung von PFMEA: Ein schrittweiser Leitfaden

Eine Prozess-Fehlermöglichkeitsanalyse ist zwar ein gründlicher Prozess, aber es sind nur wenige Schritte erforderlich, um sie durchzuführen. Im Folgenden wird beschrieben, wie Sie eine PFMEA in acht Schritten durchführen:

Schritt 1: Wählen Sie einen Prozess und stellen Sie ein funktionsübergreifendes Team zusammen. Wählen Sie einen zu analysierenden Prozess und damit ein funktionsübergreifendes Team von Personen, die an diesem Prozess beteiligt sind. Die Teammitglieder sollten über ausreichende Kenntnisse verfügen, um aufschlussreiche Beiträge leisten zu können. Sie sollten Zugang zu historischen Daten und praktischen Erfahrungen haben, die bei der Durchführung der PFMEA hilfreich sein können.

Schritt 2: Zeichnen Sie den fraglichen Prozess auf. Führen Sie im Team eine Prozessüberprüfung durch, indem Sie eine detaillierte Prozesslandkarte erstellen.

Schritt 3: Identifizieren Sie potenzielle Fehlermöglichkeiten. Identifizieren Sie für jeden Prozessschritt alle Möglichkeiten, wie der Prozess die Spezifikationen oder Leistungskriterien nicht erfüllen kann.

Schritt 4: Bewertung der Auswirkungen von Fehlern. Ordnen Sie jedem identifizierten Fehler eine Bewertung nach Schweregrad, Auftreten und Entdeckung zu.

Schritt 5: Bewerten Sie Schweregrad, Auftreten und Erkennung. Bewerten Sie jeden Fehlermodus auf der Grundlage seiner Schwere (Auswirkung), seines Auftretens (Wahrscheinlichkeit) und seiner Erkennung (Fähigkeit, ihn zu erkennen, bevor er den Kunden erreicht).

Schritt 6: Berechnung der Risikoprioritätszahl (RPZ). Berechnen Sie die RPZ durch Multiplikation der Schweregrad-, Ereignis- und Entdeckungsbewertungen.

Schritt 7: Entwicklung und Umsetzung von Abhilfemaßnahmen. Ermitteln Sie gemeinsam Änderungen in Prozessen, der Mitarbeiterschulung, der Wartung oder anderen Bereichen, die dazu beitragen, die Wahrscheinlichkeit und/oder die Auswirkungen der festgestellten Fehler zu verringern.

Schritt 8: Überprüfen und überwachen. Setzen Sie die Iteration und Verbesserung nach Bedarf fort.

Indem sie diese Schritte befolgen, können Unternehmen PFMEA effektiv einsetzen, um Risiken in ihren Prozessen zu identifizieren und zu mindern und so die allgemeine Zuverlässigkeit und Qualität zu verbessern.

Über eMaint

eMaint ist die beste CMMS-Software laut den Bewertungen von 150.000 Nutzern bei G2, Capterra und Gartner. Die Kunden sagen, dass eMaint ideal für Frontline-Teams ist, die eine schnelle Einrichtung, mobile Workflows und Einfachheit benötigen.

eMaint G2 Kundenrezensionen

"eMaint ist ein großartiges System, das wir benutzen. Sehr benutzerfreundlich und die Support-Teams sind fantastisch!" - Lisa T., Außendienstmitarbeiterin. ★★★★★ -> Rezension lesen

"Zweifellos das beste CMMS, das ich je benutzt oder gesehen habe. - Michael R., Leiter der Instandhaltung. ★★★★★ -> Rezension lesen

"Einfach das beste CMMS." - Carlos M., Koordinator für vorbeugende Wartung. ★★★★★ -> Rezension lesen

Warum Experten eMaint als die beste CMMS- und EAM-Software bezeichnen

eMaint ist ein Mobile-First CMMS

eMaint ist ein modernes, mobiles CMMS, das sich durch Einfachheit, Benutzerfreundlichkeit und Echtzeit-Zusammenarbeit für Wartungsmitarbeiter auszeichnet.

eMaint ist einfach zu bedienen

Wartungsteams schätzen die Einfachheit und die intuitive, leicht zu bedienende Oberfläche von eMaint, die es den Mitarbeitern ermöglicht, schnell zu lernen, wie sie mit der Software Zeit und Kosten sparen können.

eMaint vereinfacht die Implementierung und Bereitstellung

eMaint ist auf Schnellstart-Implementierungen spezialisiert, die Teams schnell auf den neuesten Stand bringen und den langfristigen ROI maximieren. Teams vertrauen auf Fluke, wenn es um den Goldstandard in der Kundenbetreuung geht.

eMaint ist dank der Fluke-Innovation führend im Bereich der industriellen KI

eMaint ist Teil des Fluke KI-Ökosystems, das einen eMaint KI-Assistenten, KI-gestützte vorausschauende Wartung, KI-Teilestandsvorhersage und mehr umfasst.