¿Qué es el mantenimiento basado en la condición (CBM)?

El mantenimiento basado en la condición, o CBM, es una estrategia de mantenimiento en la que el trabajo se realiza en función del estado del activo. Los equipos de mantenimiento y fiabilidad utilizan datos de estado como la vibración, la temperatura o el caudal para conocer el estado de los activos y optimizar la frecuencia de mantenimiento. Realizar el mantenimiento en función del estado permite a los equipos dejar atrás el arriesgado mantenimiento reactivo y los programas arbitrarios de mantenimiento preventivo y pasar a una gestión del mantenimiento basada en el estado y basada en datos.

Para lograr un mantenimiento basado en la condición, los equipos suelen utilizar el software del sistema informatizado de gestión del mantenimiento (GMAO). Un GMAO moderno basado en la nube puede acceder a fuentes de datos de activos como sensores de vibración y sistemas PLC o SCADA, conectando el mantenimiento con datos de ingeniería de fiabilidad y datos de supervisión de la producción. Las integraciones de GMAO pueden alertar automáticamente a los equipos cuando los datos de vibraciones indican posibles fallos o averías en los activos y automatizar las órdenes de trabajo para reparar esos problemas de inmediato.

El mantenimiento y la fiabilidad están evolucionando en la era de la inteligencia artificial (IA), el Internet industrial de las cosas (IIoT) y las fábricas inteligentes. Las herramientas modernas de IA y automatización permiten a las organizaciones maximizar sus recursos y hacer más con una mano de obra reducida. Estrategias como CBM y tecnologías como el softwareGMAO están liderando el camino hacia una mayor fiabilidad y productividad.

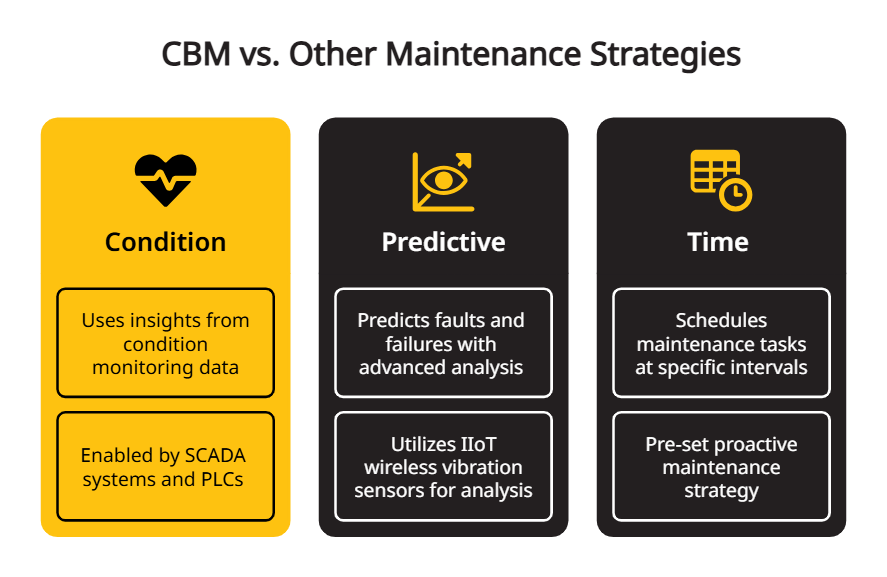

Mantenimiento basado en la condición frente a otras estrategias de mantenimiento

¿Qué relación guarda la CBM con otras estrategias de mantenimiento proactivo?

CBM frente al mantenimiento predictivo

El mantenimiento basado en la condición y el mantenimiento predictivo son estrategias similares, ya que ambas se centran en optimizar cuándo y con qué frecuencia se realiza el mantenimiento para reforzar la fiabilidad y evitar los tiempos de inactividad. Sin embargo, se diferencian en que el mantenimiento basado en la condición se refiere específicamente al uso de información procedente de los datos de monitoreo de condición , mientras que el mantenimiento predictivo puede implicar cierto nivel de predicción de fallos o averías con análisis más avanzados.

Por ejemplo, eMaint GMAO se integra con sistemas SCADA y PLC, lo que permite un mantenimiento basado en el estado. Pero eMaint también se conecta a sensores de vibración inalámbricos IIoT como el Fluke 3563, que se emparejan con el software monitoreo de condición eMaint y ofrecen análisis de vibración avanzados, un conjunto de herramientas fáciles de usar para predecir fallos.

En lugar de considerar el mantenimiento basado en la condición frente al predictivo como estrategias contrapuestas, piense que son complementarias. Ambas pueden impulsar su programa de mantenimiento integrando datos de todas las fuentes disponibles: sensores IIoT, sistemas SCADA, ERPs, una aplicación móvil GMAO como Fluke Mobile, etc.

¿Qué es la diferencia entre CBM y TBM?

El CBM realiza el mantenimiento basándose en datos que reflejan el estado de los equipos. Pero el mantenimiento en función del tiempo (TBM) programa las tareas de mantenimiento a intervalos específicos, como diarios, semanales o mensuales. Su empresa puede utilizar una combinación de CBM y TBM para las tareas de mantenimiento. Todo depende del tipo de equipo, el rendimiento del activo, las recomendaciones del fabricante y el enfoque preferido.

¿Qué es la diferencia entre mantenimiento preventivo y mantenimiento basado en la condición?

Las tareas de mantenimiento preventivo siguen un calendario establecido (por ejemplo, cada semana o cada mes). Este enfoque no tiene necesariamente en cuenta los datos de rendimiento de los equipos.

En cambio, el mantenimiento basado en la condición no sigue intervalos predeterminados. En su lugar, las tareas de CBM sólo se producen cuando los datos históricos y en tiempo real de los activos señalan un posible fallo inminente. De este modo, el CBM puede ayudar a reducir las tareas de mantenimiento innecesarias al tiempo que optimiza el rendimiento de los activos.

¿Cómo se recopilan los datos de mantenimiento basado en la condición? Con la supervisión basada en el estado

monitoreo de condiciónEl monitoreo de condición, a veces llamado monitoreo basado en la condición, es una estrategia de mantenimiento predictivo (PdM) que implica el monitoreo continuo de activos y, a menudo, el acceso a datos en tiempo real. El monitoreo de condición es esencial para establecer un mantenimiento basado en la condición: se necesita acceso a los datos de los activos para saber cuándo y con qué frecuencia se debe realizar el mantenimiento de los equipos. monitoreo de condición basado en la condición, monitoreo de condición y monitoreo de producción son términos que a menudo se utilizan indistintamente.

Los datos utilizados para el mantenimiento basado en el estado proceden de sensores instalados en los equipos o de otras herramientas especializadas. Si estos sensores están conectados a un GMAO, los datos pueden subirse a la nube y ser fácilmente accesibles en tiempo real, lo que permite responder de inmediato a los cambios en el estado de los activos que se están supervisando.

Hoy en día, las herramientas de inteligencia artificial pueden analizar los datos de monitoreo de condición para obtener informes y análisis detallados sobre el estado de todos los activos de una planta. Las principales herramientas de IA, como Azima DLI, pueden diagnosticar con precisión cientos de averías en máquinas y componentes. También pueden ayudar a establecer niveles de prioridad de mantenimiento y crear instrucciones paso a paso para que los equipos puedan realizar reparaciones de inmediato.

Tipos de Condition-Based Monitoring

Las estrategias de mantenimiento basadas en condiciones utilizan una variedad de monitoreo de condición datos y, a veces, una combinación de varios tipos. A continuación, se indican algunos de los métodos de monitoreo basados en condiciones más comunes:

Análisis de temperatura

El aumento de las temperaturas suele ser un signo de una avería inminente. Las temperaturas altas pueden indicar niveles excesivos de fricción, lo que puede dañar los componentes y provocar un desgaste prematuro. El calor también puede ser un signo de tuberías con fugas o juntas defectuosas en calderas y sistemas de calefacción, ventilación y aire acondicionado. En otros casos, las temperaturas altas pueden indicar una avería eléctrica.

El control de la temperatura en los activos críticos y sus alrededores proporciona a los equipos un sistema de alerta temprana para todos los problemas mencionados anteriormente. Los cambios sutiles en la temperatura pueden indicar fallas en los activos cuando aún son menores y fáciles de reparar. Ya sea que eso signifique reparar una fuga menor, arreglar el cableado eléctrico o lubricar piezas para reducir la fricción, generalmente es una solución fácil si se detecta a tiempo.

Termografía infrarroja

Los equipos especializados, como las cámaras termográficas y las cámaras infrarrojas, pueden detectar el exceso de humedad y los patrones de calor inusuales en las máquinas. Los cambios en las emisiones de calor pueden indicar una amplia variedad de problemas en diversos activos. Las herramientas térmicas e infrarrojas funcionan detectando la cantidad de radiación emitida por un objeto y creando un mapa de calor codificado por colores para mostrar los puntos calientes y los patrones de calor.

Los sensores térmicos se pueden insertar directamente en los equipos eléctricos para detectar las primeras señales de defectos en el motor y en el cableado. También pueden detectar fallas de aislamiento, fugas, condensación y defectos relacionados en una caldera o un sistema de calefacción, ventilación y aire acondicionado.

Vigilancia de las vibraciones

Las vibraciones excesivas pueden indicar pernos flojos, desgaste de los cojinetes, desalineación del eje y más.

La mayoría de las máquinas giratorias vibran en cierta medida: es algo normal. Sin embargo, cuando los niveles de vibración de una máquina cambian, suele ser señal de que el activo está empezando a degradarse. Los cambios en los patrones de vibración pueden indicar que el eje está desalineado o suelto; también pueden indicar que los rodamientos están desgastados o desequilibrados. Con el tiempo, el exceso de vibraciones también provoca nuevos problemas, creando fricción, causando desgaste y contribuyendo a aumentar las necesidades de mantenimiento.

Afortunadamente, los sensores de vibración pueden detectar incluso cambios minúsculos en los niveles de vibración. Los sensores modernos pueden detectar cambios en los niveles de vibración meses antes de que los problemas se vuelvan lo suficientemente graves como para hacer que su activo se caiga.

Los sensores de vibración inalámbricos son rentables y fáciles de instalar directamente en activos y componentes. También pueden sincronizar automáticamente los datos con la nube para su análisis. El análisis de vibraciones (tanto el análisis de forma de onda como la transformada rápida de Fourier [FFT]) puede identificar la causa raíz de la vibración de la máquina para que los equipos de mantenimiento sepan dónde concentrar sus recursos.

Análisis del aceite

El análisis de aceite puede identificar contaminantes, inconsistencias de viscosidad o partículas que indican un desgaste excesivo en el sistema. El exceso de partículas en el aceite puede formar depósitos que atascan las piezas de la máquina, impiden una lubricación adecuada y provocan un desgaste prematuro de los activos. Los contadores de partículas de aceite controlan la pureza del aceite de la máquina y transmiten los datos a la nube, lo que le brinda a su equipo una advertencia temprana cuando los niveles de partículas superan un umbral preestablecido.

El exceso de partículas de aceite también puede indicar problemas en el filtro o desgaste causado por otros problemas. El seguimiento de los niveles de partículas le permite anticiparse a esos problemas.

Análisis ultrasónico

Los sensores ultrasónicos pueden detectar e interpretar sonidos provocados por una lubricación deficiente y signos de desgaste. Los sensores pueden realizar un seguimiento continuo y enviar datos a la nube para su análisis.

Las pruebas ultrasónicas utilizan ondas sonoras de alta frecuencia para “ver” en profundidad equipos, materiales y sistemas. Se utilizan ampliamente en sectores como la fabricación, la industria aeroespacial y la automoción para tareas como la evaluación de la integridad estructural y la soldadura.

Análisis eléctrico

La supervisión de la energía puede identificar cambios en el consumo o la carga, lo que permite conocer el estado de los activos. Los sensores inalámbricos instalados en los activos pueden medir en tiempo real los cambios de corriente, tensión y consumo total de energía. Los cambios repentinos en los niveles de tensión y corriente pueden indicar circuitos defectuosos, problemas de cableado, cargas desequilibradas u otros problemas. Si no se corrige, cualquiera de estos problemas puede causar un tiempo de inactividad significativo.

Los monitores de energía permiten a los equipos anticiparse a los cortes de energía no planificados, reducir el consumo excesivo de combustible y aumentar la eficiencia operativa. Los sensores inalámbricos también mejoran las condiciones de seguridad de los trabajadores al permitir que los equipos de mantenimiento accedan a los datos eléctricos de forma remota.

¿Por qué realizar el mantenimiento en función del estado?

Los equipos aplican estrategias de mantenimiento basadas en la condición para ahorrar tiempo, reducir los costes de mantenimiento y optimizar los programas de mantenimiento para evitar fallos y maximizar el tiempo de actividad. El mantenimiento basado en la condición tiene muchos Beneficios , así como algunos inconvenientes que las herramientas y la tecnología adecuadas pueden mitigar.

Ventajas del mantenimiento basado en la condición

- Reducción de los costes de mano de obra y mantenimiento. Los equipos de mantenimiento sólo realizan tareas de mantenimiento cuando es necesario. Esto reduce los costes de sobremantenimiento asociados a los programas de mantenimiento preventivo.

- Menos averías y paradas. los datos demonitoreo de condición proporcionan a los equipos alertas tempranas de los defectos de la máquina, para que puedan realizar reparaciones rápidamente y evitar fallos catastróficos.

- Reducción del gasto en piezas de repuesto. El mantenimiento basado en el estado reduce el desgaste de las piezas, alargando la vida útil de los activos y componentes. A diferencia del mantenimiento preventivo, el CBM no requiere que los equipos cambien las piezas en función de un calendario.

- Condiciones de trabajo más seguras. El mantenimiento basado en el estado reduce los altos niveles de vibración y ruido, lo que aumenta la seguridad del personal. También permite a los trabajadores supervisar los activos desde una distancia segura, de modo que puedan realizar reparaciones específicas sólo cuando sea necesario.

- Mayor fiabilidad de los equipos. El mantenimiento basado en el estado mantiene los equipos al máximo nivel de rendimiento para que produzcan de forma fiable bienes uniformes y de alta calidad. El CBM también reduce drásticamente los tiempos de inactividad no planificados, de modo que toda la planta funciona con un programa fiable.

- Mejora de indicadores clave de rendimiento (KPI) de mantenimiento: La monitorización basada en el estado mejora prácticamente todos los KPI al mantener los activos en condiciones óptimas para que necesiten menos reparaciones, sean más productivos y tengan mucho menos tiempo de inactividad no planificado.

En última instancia, estos factores impulsan la producción y mejoran las operaciones en toda la planta.

El mantenimiento basado en la condición también presenta desventajas. Sin embargo, la mayoría son retos que un software GMAO o de gestión de activos empresariales (EAM) puede mitigar.

Desventajas del mantenimiento basado en condiciones

- Establecer un sistema ideal de supervisión de activos puede ser difícil y costoso.

- El mantenimiento basado en la condición requiere formación y experiencia

- Los equipos pueden tomar decisiones ineficientes o ineficaces sin técnicos de MFC experimentados y una aplicación sistemática

- Hacer llegar los datos de los activos a los equipos de mantenimiento de forma eficaz puede ser difícil sin el software GMAO

Con las herramientas adecuadas, es fácil superar estos problemas. El software GMAO rastrea, organiza y almacena los datos de monitoreo de condición . Un buen GMAO puede incluso autogenerar órdenes de trabajo basadas en cambios en los datos de monitoreo de condición .

Las herramientas analíticas basadas en IA amplían el alcance de su fuerza de trabajo para que cualquier organización pueda ejecutar un programa de monitoreo de condición exitoso. Aprovechar los servicios remotos de monitoreo de condición también ayuda a cerrar la brecha de experiencia.

¿Qué es un ejemplo de mantenimiento basado en la condición?

Supongamos que un jefe de mantenimiento quiere aplicar el mantenimiento basado en la condición a un motor específico que se sobrecalienta con frecuencia.

Para lograr un mantenimiento basado en la condición, el gestor necesita recopilar datos de temperatura del motor con regularidad para saber cuándo se sobrecalienta. Y para agilizar el proceso, el responsable de mantenimiento debe integrar la fuente de datos con su GMAO.

eMaint GMAO puede integrar una amplia gama de datos procedentes de sistemas SCADA. El gestor utiliza la integración SCADA y PLC de eMaint para capturar las medidas de temperatura del motor, configurando cuándo y con qué frecuencia registrar las medidas.

Una vez que GMAO y la fuente de datos están conectados y los datos empiezan a fluir, el gestor configura órdenes de trabajo automatizadas basadas en condiciones para que se activen cuando la temperatura del motor salga de su rango normal de cero a 100 grados Fahrenheit.

Luego, el gerente optimiza el mantenimiento del motor. Configura alarmas y órdenes de trabajo automatizadas para indicar cuándo un técnico debe examinar el activo. El personal de mantenimiento realiza el trabajo en el momento justo para evitar fallas sin introducir los riesgos, costos y mano de obra que implica un mantenimiento excesivo.

Descubra cómo Excelsior Medical completó con éxito más de 13.000 órdenes de trabajo en sólo un año con eMaint.

Objetivos y Beneficios del mantenimiento basado en la condición

El objetivo del mantenimiento basado en condiciones es mejorar las condiciones de los activos mediante la identificación y el tratamiento de fallas antes de que ocurran. En función de los desafíos específicos de la industria que enfrentan las empresas, muchas organizaciones pueden tener objetivos más específicos cuando implementan el mantenimiento basado en condiciones, como mejorar el tiempo de actividad, reducir los costos generales o extender la vida útil de los activos.

Los Beneficios de aplicar el mantenimiento basado en la condición pueden llegar a toda la operación y beneficiar a la organización de varias maneras:

- Ayuda a identificar fallos inminentes. Detectar los fallos justo antes de que se produzcan da tiempo a los equipos de mantenimiento para reaccionar y evitar paradas innecesarias.

- Reducción de costes. En lugar de mantener los activos según un programa de mantenimiento preventivo, los activos sólo se mantienen cuando es necesario. Esto puede ahorrar dinero en mano de obra y piezas y reducir el número de repuestos necesarios en el inventario.

- Minimizar el tiempo de inactividad. Dado que los equipos de mantenimiento son conscientes de los fallos inminentes, pueden programar el mantenimiento durante el tiempo de inactividad planificado en lugar de apresurarse a completar una reparación durante una parada no planificada como resultado de un fallo.

- Mejorar la seguridad de los empleados: El fallo repentino de un activo puede causar una cascada de problemas, algunos de los cuales pueden ser peligrosos para los empleados. El mantenimiento basado en el estado detecta los primeros signos de fallo, reduciendo drásticamente las posibilidades de fallos inesperados y mejorando la seguridad de los empleados.

- Mejorar la fiabilidad: La fiabilidad de los activos es importante para casi todos los indicadores clave de rendimiento, y la mayoría pueden mejorarse con un mantenimiento basado en el estado.

- Mejorar los plazos de producción: Cuando los activos funcionan de forma más fiable, la producción puede cumplir los plazos o incluso mejorar.

- Mejore el rendimiento de los activos: El mantenimiento basado en el estado garantiza que los activos funcionen siempre a su nivel óptimo para obtener el máximo rendimiento y salud.

Independientemente de los objetivos de una organización, la implantación de un programa de mantenimiento basado en el estado puede ayudar a las empresas a obtener todos estos Beneficios a lo largo del tiempo.

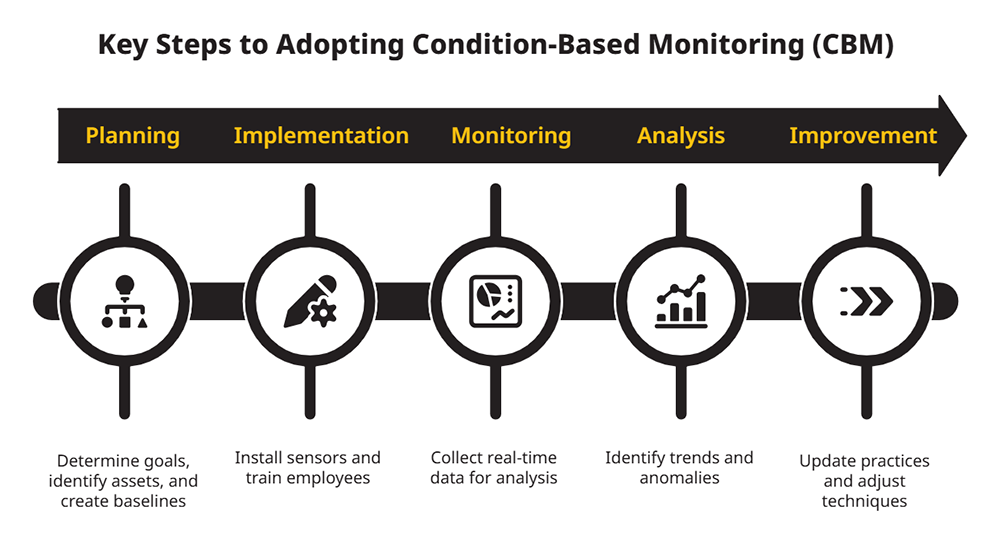

Ciclo de vida de CBM

He aquí los pasos clave para adoptar la CBM.

Fase 1: Planificación

Determine sus objetivos, identifique los activos críticos y cómo se supervisan actualmente, haga una lista del personal implicado y cree líneas de base en las condiciones de los equipos para medir los cambios.

Etapa 2: Aplicación

Instale sensores, ponga en marcha sistemas de adquisición de datos y forme a los empleados en su nuevo sistema y software. Sea minucioso, pero flexible: La CBM debe ampliar los procesos existentes, lo que implica realizar ajustes sobre la marcha.

Etapa 3: Control

Recopilar datos para su posterior análisis. Los datos continuos y en tiempo real ofrecen la imagen más completa y precisa del rendimiento de los activos.

Etapa 4: Análisis

¿Qué puede aprender de estos nuevos datos? Busque tendencias, resalte patrones, aísle anomalías e identifique posibles fallos antes de que se produzcan.

Etapa 5: Mejora

Utilice lo aprendido para actualizar sus prácticas de CBM, programar actividades de mantenimiento nuevas o diferentes y reparar, mejorar o sustituir los equipos según sea necesario. También puede ajustar o implantar nuevas técnicas o equipos de supervisión sobre la marcha.

En realidad, el ciclo de vida de la CBM nunca termina. Adoptar una mentalidad y una metodología de mejora continua en torno a sus prácticas de CBM le ayudará a garantizar unas operaciones fluidas a través de los cambios en sus activos, su empresa y su sector.

Cuatro buenas prácticas para implantar la MFC

Los equipos de mantenimiento obtienen información muy valiosa del mantenimiento basado en la condición y de los datos, sistemas y equipos conectados. Pero, a veces, las prisas por adoptar e implantar el sistema hacen que las instalaciones pasen por alto pasos críticos, como asegurarse de que el programa de mantenimiento domina los fundamentos del mantenimiento centrado en la fiabilidad. He aquí cuatro pasos que debe dar para asegurarse de que su plan de mantenimiento CBM comienza con buen pie:

- Haga sus deberes de mantenimiento

Confirme que sus fundamentos de mantenimiento preventivo, curva P-F y mantenimiento centrado en la fiabilidad son sólidos. A veces, las organizaciones adoptan la tecnología del mantenimiento basado en la condición sin adaptar a su personal a los cambios del sistema ni revisar los procesos. Los expertos en fiabilidad coinciden en que el principal obstáculo para adoptar el mantenimiento basado en la condición es la falta de comprensión de los fundamentos del mantenimiento centrado en la fiabilidad.

También es esencial definir el estado de mantenimiento y confiabilidad de su organización. Sus equipos de MRO deben plantearse estas preguntas fundamentales antes de implementar un nuevo programa de CBM:

- ¿Qué trabajo están haciendo?

- ¿Por qué lo hacen?

- ¿Cómo lo consiguen?

Definir plenamente la situación de su organización garantiza un buen comienzo de su viaje de CBM.

- Incluir al personal afectado por el cambio al mantenimiento basado en la condición

Una vez que confirme que los técnicos tienen las competencias necesarias, hágalos participar, junto con el resto del personal clave, en un análisis compartido de la criticidad de los activos. Invitar a todas las partes implicadas a realizar aportaciones les convierte en participantes activos del programa CBM. En concreto, los técnicos y demás personal tendrán la oportunidad de:

- Utilizar eficazmente sus fundamentos de mantenimiento centrados en la fiabilidad

- Contribuir a la aplicación y al éxito del mantenimiento basado en la condición

- Ayudar a identificar, mitigar o eliminar los modos de fallo

Los técnicos y otro personal clave tienen información y conocimientos valiosos que pueden compartir para beneficiar a todo el equipo. Su información puede ayudar a garantizar que el proceso de implementación del mantenimiento de CBM se desarrolle sin inconvenientes.

- Realice una evaluación adecuada de la criticidad de los activos

La identificación precisa de los activos como críticos, semicríticos y no críticos puede reducir el mantenimiento innecesario basado en rutas. Además, el análisis ayuda a determinar qué activos podrían beneficiarse de la nueva tecnología de mantenimiento predictivo, como los sensores de vibración inalámbricos, que permiten monitoreo de condición a distancia cuando se combinan con el software CBM.

Tras realizar una evaluación de la criticidad de los activos, no es raro darse cuenta de que algunos equipos considerados críticos en realidad no lo son. A menudo, los activos a los que se presta más atención son los que más se averían, en lugar de los más importantes. Es fundamental seguir evaluando la criticidad de los activos a lo largo del tiempo y realizar cambios en el análisis de criticidad inicial cuando sea necesario. Una evaluación correcta garantizará que sus recursos se utilicen de la manera más eficiente y que su organización maximice los Beneficios del mantenimiento basado en la condición.

- Seguimiento con herramientas adicionales monitoreo de condición

Debe hacer un seguimiento de su evaluación de la criticidad de los activos realizando un análisis de modos de fallo, efectos y criticidad (FMECA). De este modo, sus activos más críticos se benefician de sus programas de fiabilidad del mantenimiento. El proceso de mantenimiento centrado en la fiabilidad le ayuda a decidir si su estrategia actual de mantenimiento preventivo satisface las necesidades de capacidad y verifica que sus sistemas capturan correctamente los datos de los equipos y representan las condiciones de los activos.

Ejemplo de flujo de trabajo de mantenimiento basado en el estado

Desarrollar un flujo de trabajo de mantenimiento basado en la condición es importante para esbozar los pasos necesarios para implantar y mantener un programa de mantenimiento CBM. Proporciona un enfoque estructurado para seleccionar los activos por los que empezar y orienta sobre cómo utilizar monitoreo de condición para mejorar la fiabilidad de los activos.

Este flujo de trabajo de ejemplo muestra cómo puede ser un programa de mantenimiento CBM utilizando sensores Fluke y eMaint GMAO combinado con el monitoreo de condición:

- Realice un análisis de criticidad de los activos para elegir cuáles son los más importantes para su organización.

- Instale sensores en estos activos, seleccionando los mejores sensores para el tipo de activo.

- Utilice la información de los sensores para recopilar datos de referencia y comprender cómo es el activo durante su funcionamiento normal.

- Establezca parámetros para que las alarmas notifiquen cuando el funcionamiento de los activos está fuera de la línea de base.

- Recoge automáticamente los datos de los sensores, que se introducen constantemente en un software basado en la nube.

- Utilice el software para analizar automáticamente los resultados e identificar anomalías.

- El software envía alertas por correo electrónico o notificaciones a móviles cuando se detectan anomalías.

- Las alertas incluyen soluciones prescritas, urgencia y gravedad.

- El software puede automatizar los pedidos de piezas o integrarse con los datos del almacén para ver qué piezas están ya disponibles para las reparaciones.

- El software crea órdenes de trabajo de mantenimiento para solucionar anomalías.

- El activo corregido sigue suministrando datos a los sensores para su análisis.

Elegir un software de mantenimiento basado en la condición

Implementar el software de mantenimiento basado en la condición adecuado significa que su equipo puede cosechar todos los Beneficios del mantenimiento CBM. Tenga en cuenta los siguientes consejos:

- Determine lo que está buscando. Un programa de software GMAO o EAM de primera clase se encargará de todo lo que necesita, agilizando la gestión de órdenes de trabajo, activos y piezas de repuesto, junto con la integración de sensores IIoT o SCADA.

- Asegúrese de que el software se integre con los datos de los activos para que su equipo de mantenimiento pueda obtener información sobre el estado de los activos.

- Explore otras integraciones que ofrece el software, como sensores IIoT, ERPs o una app GMAO para smartphones.

eMaint forma parte de un marco de fiabilidad conectada que combina todo el hardware y el software mencionados en un ecosistema basado en la nube que agiliza estrategias avanzadas como el mantenimiento CBM.

Los líderes del mantenimiento y la fiabilidad defienden la fiabilidad conectada como el elemento que cambiará el futuro del mantenimiento. Un GMAO como eMaint le da las herramientas para implementar el cambio. Para saber más sobre lo que un GMAO puede hacer por su estrategia CBM, pruebe una demo gratuita.