¿Qué es una curva P-F?

La curva P-F es un gráfico que ayuda a visualizar el estado de un activo para determinar su vida útil práctica. El elemento más importante de la curva es el intervalo P-F. Se trata del periodo de tiempo que transcurre entre el primer punto de fallo potencial (P) y el fallo funcional (F) del activo, cuando deja de cumplir una determinada norma de rendimiento.

La curva P-F fue introducida por primera vez en 1978 por los ingenieros de United Airlines Stanley Nowlan y Howard Heap. Realizaron un estudio para el Departamento de Defensa de Estados Unidos que demostraba que reparar o sustituir activos en función de su estado era más eficaz que hacerlo en función de su antigüedad.

Cómo leer la curva P-F

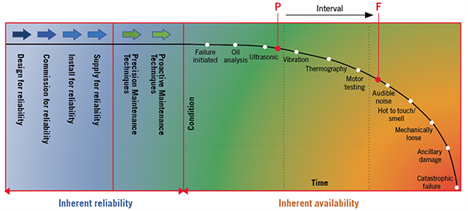

Mientras que la curva P-F original se centraba en la detección de síntomas de fallo y en la programación del mantenimiento dentro del intervalo entre el fallo potencial y el funcional, los expertos en fiabilidad de Fluke han ampliado el modelo desde entonces. Su modelo comienza con cuatro condiciones de activos que entran dentro de la fiabilidad inherente:

- Diseño fiable

- Comisión de Fiabilidad

- Instalación fiable

- Suministro fiable

Estos compromisos tempranos, ya sean asumidos por un OEM externo o por la ingeniería interna, desempeñan un papel crucial en la prevención de fallos antes incluso de que el activo entre en funcionamiento.

Superadas estas etapas, la curva P-F pasa a las técnicas de mantenimiento de precisión y las técnicas de mantenimiento proactivo. Éstas se llevan a cabo para garantizar que un activo alcance la máxima fiabilidad inherente.

Sólo después de estas medidas preventivas, las herramientas monitoreo de condición se vuelven críticas. Los programas informáticos de recopilación de datos, como un sistema informatizado de gestión del mantenimiento (GMAO) también resulta útil en esta fase para realizar un seguimiento de los cambios en la máquina. A medida que se acumula el desgaste, empiezan a surgir indicadores tempranos como la vibración, los cambios de temperatura o la calidad del lubricante. Este es el verdadero comienzo del intervalo P-F.

Un fallo funcional no significa un fallo catastrófico. Un activo puede seguir funcionando, pero no cumplir las normas operativas o de seguridad cuando alcanza el fallo funcional. Detectar los problemas en la ventana P-F permite a los equipos de mantenimiento actuar a tiempo, reduciendo el tiempo de inactividad no planificado y minimizando los costes de reparación.

Veamos con más detalle las etapas más significativas de la curva P-F.

Punto P: Fallo potencial

La "P" de la curva P-F se refiere al fallo potencial, que es cuando un activo experimenta un cambio identificable en su estado físico. Aunque ha comenzado a desarrollarse un fallo potencial, el activo sigue funcionando según lo esperado y cumple las normas de rendimiento.

Punto F: Fallo funcional

La "F" se refiere al fallo funcional, que es el punto en el que el activo deja de cumplir una norma de rendimiento predeterminada. El activo puede seguir funcionando, pero no de la forma para la que fue diseñado. Por ejemplo, puede funcionar más despacio de lo que debería, provocando cuellos de botella en la producción.

El intervalo P-F

Cuando un activo ha superado el punto de fallo potencial, pero aún no ha entrado en fallo funcional, se encuentra en lo que se conoce como intervalo P-F. Con un intervalo P-F más largo, los equipos tienen más tiempo para corregir los problemas de los equipos y evitar averías.

Cómo se utiliza la curva FP

Los equipos de mantenimiento utilizan la curva PF para determinar el estado, las necesidades de mantenimiento y la vida útil potencial de los distintos activos. Estas son las formas concretas en que puede aplicar la curva PF:

Visualizar el deterioro

Con la curva PF, puede representar visualmente el estado de un activo a lo largo del tiempo, definiendo los puntos específicos en los que el activo corre el riesgo de sufrir fallos potenciales, funcionales y catastróficos. Esta representación visual puede ayudar a los equipos a tomar decisiones de mantenimiento informadas y proactivas.

Planificar el mantenimiento

Cuando puede ver el deterioro previsto de un activo a lo largo del tiempo, puede utilizar esa información para crear una estrategia de mantenimiento integral. Un mantenimiento bien planificado puede prolongar la vida útil de sus activos.

Elegir estrategias de mantenimiento específicas, como el mantenimiento basado en el estado (CBM)

La curva PF le ayuda a elegir la estrategia de mantenimiento adecuada para cada activo. Los intervalos PF más largos permiten más tiempo para actuar entre el fallo potencial y el funcional, lo que resulta apropiado para estrategias de mantenimiento como el mantenimiento basado en el estado (CBM). Pero unos intervalos de FP más cortos pueden requerir una intervención más rápida. Para maximizar el tiempo de actividad de los activos de misión crítica, el mantenimiento preventivo puede ser adecuado.

Reducir costes

Realizar tareas de mantenimiento en el Punto P (fallo potencial) puede reducir el riesgo de fallo funcional y catastrófico. Las reparaciones de emergencia suelen ser más caras y pueden requerir la sustitución, en lugar de la reparación, de piezas esenciales. Pero un uso adecuado de la curva PF puede reducir los costes al eliminar la necesidad de excesivas reparaciones de emergencia.

Cómo crear una curva P-F

Para crear una curva P-F, empiece por identificar el punto de fallo funcional, es decir, el punto en el que un activo ya no puede realizar la función prevista. A continuación, determine el punto de fallo potencial más temprano, cuando se detecta por primera vez un defecto. El tiempo transcurrido entre estos dos eventos es el intervalo P-F, y la curva ayuda a visualizar cómo se degrada el estado de un activo con el paso del tiempo. A partir de ahí, puede empezar a trazar las técnicas monitoreo de condición que le ayudarán a detectar el deterioro a lo largo del tiempo.

Una forma de determinar qué variables deben medirse para los distintos activos es consultar las instrucciones del fabricante del equipo original. Pueden ser una fuente valiosa para conocer los indicadores de fallo más comunes de un activo. Los primeros métodos de detección suelen ser más avanzados, como el análisis de aceite en laboratorio o las firmas de vibración. Los métodos posteriores de detección de fallos pueden realizarse con técnicas más sencillas y no intrusivas, como la termografía. Una vez detectado el mecanismo y la causa del fallo, se puede determinar cómo proceder para reparar o mantener el activo.

Es posible alargar el tiempo que transcurre entre la instalación de un bien y el inicio de un posible fallo. Algunos equipos de mantenimiento hablan de prolongar el intervalo P-F. Si se asegura de que los componentes tienen el ajuste, la holgura y la alineación óptimos, puede eliminar algunos tipos comunes de fallos para mejorar el rendimiento de los activos.

Cuanto antes detecte un posible signo de fallo, antes podrá programar el mantenimiento, y más actividades de mantenimiento correctivo podrán prolongar la vida útil de un activo. Combinando modos de fallo conocidos y técnicas de detección en el momento adecuado, se puede construir una curva P-F que respalde decisiones de mantenimiento más inteligentes.

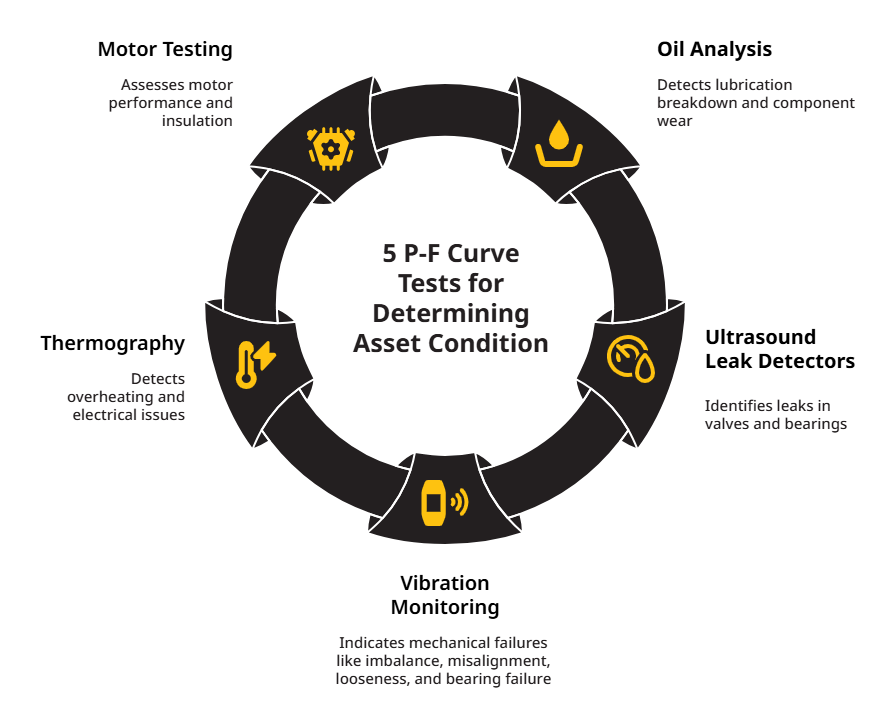

5 Variables de la curva P-F para determinar el estado de los activos

La curva P-F es más relevante que nunca para los profesionales de la fiabilidad de hoy en día. Los avances tecnológicos han permitido desarrollar herramientas de mantenimiento diseñadas para evaluar el estado de un activo en función de diversas variables: análisis de aceite, ultrasonidos, control de vibraciones, termografía y pruebas de motores.

Estas son las variables, presentadas en orden desde el principio de la vida de un activo hasta el final.

1. Análisis del aceite

El análisis del aceite puede determinar la presencia de averías de lubricación, sobrecalentamiento y desgaste de los componentes. Éstos pueden ser indicadores de fallos en los engranajes o del desgaste de cojinetes y cilindros. El análisis de aceite se utiliza habitualmente en cajas de cambios, compresores y otras piezas móviles o giratorias.

El análisis del aceite es un método avanzado y puede requerir un análisis de laboratorio para el diagnóstico. Los equipos también pueden realizar mediciones de la temperatura del aceite para su análisis. Este método es más sencillo pero menos concluyente.

2. Detectores de fugas por ultrasonidos

Los ultrasonidos pueden detectar sonidos que el oído humano no puede. Los detectores de fugas por ultrasonidos pueden localizar problemas en válvulas, purgadores de vapor, cojinetes o posibles riesgos de seguridad eléctrica.

3. Control de vibraciones

La vibración es uno de los métodos más comunes y accesibles de seguimiento del estado de un activo. El control de las vibraciones puede indicar cuatro de los métodos mecánicos más comunes de fallo: desequilibrio, desalineación, holgura y fallo de los rodamientos. También puede detectar otros fallos menos comunes.

La supervisión de las vibraciones ofrece la posibilidad de controlar los equipos menos críticos mientras se realiza un mantenimiento preventivo basado en el tiempo. Si surge un problema, los equipos pueden realizar una supervisión o un análisis de las vibraciones para llegar a la raíz del problema.

4. Termografía

La termografía se recomienda para rutas de inspección basadas en el tiempo o en fallos, ya que después de que un activo se sobrecaliente, es probable que también sufra daños. Las herramientas de termografía pueden detectar problemas eléctricos y mecánicos que hayan provocado el sobrecalentamiento de un activo, como problemas de desalineación, de la caja de cambios o de las correas.

5. Pruebas del motor

Las pruebas de motores resultan útiles más adelante en la vida útil de un activo. Los equipos pueden realizar diferentes tipos de pruebas en los motores dependiendo de si están en funcionamiento. La degradación del aislamiento, el factor de potencia y la distorsión armónica son problemas que se detectan mejor con el motor en marcha. Otras pruebas analizan la velocidad, el par, la potencia y el rendimiento del motor.

Por qué la curva P-F es importante para los equipos de mantenimiento

Integrar la curva P-F en su estrategia de mantenimiento ofrece varias ventajas importantes. No solo ayuda a visualizar cómo se deterioran las condiciones de los activos con el paso del tiempo, sino que también proporciona una forma estructurada de priorizar las actividades de mantenimiento.

He aquí algunos de los principales Beneficios:

- Mayor fiabilidad de los equipos: Al identificar y abordar los problemas durante el intervalo P-F, los equipos de mantenimiento pueden prevenir los fallos antes de que afecten a las operaciones.

- Reducción del tiempo de inactividad imprevisto: La detección precoz le da más tiempo para planificar las intervenciones en torno a los programas de producción, evitando costosas interrupciones.

- Optimización de los recursos de mantenimiento: La curva P-F ayuda a los equipos a centrar sus esfuerzos donde más importan, minimizando las inspecciones y sustituciones de piezas innecesarias.

- Mejora de la gestión del ciclo de vida de los activos: Cuando se combina con datos de monitoreo de condición , la curva P-F apoya decisiones más inteligentes sobre cuándo reparar, renovar o reemplazar activos.

- Mayor justificación de la inversión: Una visualización clara de la progresión de los fallos puede ayudar a los responsables de mantenimiento a justificar la inversión en herramientas como sensores de vibración, laboratorios de aceite o cámaras termográficas.

La curva P-F es una herramienta estratégica y una buena práctica técnica que alinea las actividades de mantenimiento con los objetivos generales de la empresa.

¿Qué métodos monitoreo de condición debo utilizar?

Los modelos actualizados de la curva P-F suelen incorporar algunos de estos métodos de medición para identificar mejor los signos de desgaste y daños. Esto ayuda a evitar averías y alarga la vida útil del activo.

Durante un seminario web de Fluke Reliability, se preguntó a 250 profesionales del mantenimiento y la fiabilidad de todo el mundo cuál de los cinco métodos de medición habían utilizado.

Estos son los porcentajes de asistentes que declararon haber utilizado cada método:

- Control/análisis de las vibraciones: 82%.

- Termografía: 69%.

- Análisis de aceite: 66%.

- Pruebas de motor: 54%

- Ultrasonido: 36%

No siempre es necesario utilizar los cinco métodos monitoreo de condición . La elección correcta depende de su sector, la criticidad del activo y la rapidez con que un fallo podría afectar a las operaciones.

Cómo priorizar los activos para el monitoreo de condición

No todos los activos necesitan ser supervisados con el mismo nivel de detalle o frecuencia. Para sacar el máximo partido de su programa monitoreo de condición , empiece por identificar qué activos plantean el mayor riesgo para la seguridad, la producción o el cumplimiento si fallan.

Puede utilizar una evaluación de la criticidad de los activos para clasificarlos en función de tres factores:

- Consecuencias del fallo: ¿El fallo provocaría costosos tiempos de inactividad, riesgos para la seguridad, daños medioambientales o pérdidas de producto?

- Probabilidad de fracaso: ¿Con qué frecuencia falla este activo y cuál es su rendimiento histórico?

- Detectabilidad: ¿Con qué facilidad se pueden predecir o detectar fallos mediante herramientas monitoreo de condición ?

Los activos con una puntuación alta tanto en probabilidad como en consecuencia -y en los que los fallos potenciales aparecen con suficiente antelación- son buenos candidatos para monitoreo de condición. Por el contrario, los activos con baja criticidad o modos de fallo impredecibles pueden ser más adecuados para las estrategias de ejecución hasta el fallo o de inspección periódica.

Cómo maximizar la curva P-F

Del mismo modo que un programa eficaz de mantenimiento y fiabilidad utiliza una combinación de mantenimiento basado en la condición, basado en el calendario y reactivo, es necesario aplicar una variedad de estrategias de mantenimiento a los activos adecuados para maximizar la curva P-F. El objetivo general es encontrar una combinación de técnicas que pueda ampliar el tiempo desde el fallo potencial hasta el fallo funcional.

La curva P-F y el mantenimiento basado en el estado (CBM)

Las estrategias de mantenimiento basadas en el estado, como la monitorización de vibraciones, pueden indicar cuándo aparecen los primeros signos de fallo para que su equipo pueda solucionarlos lo antes posible. Esto ayuda a posponer los fallos funcionales y, en consecuencia, puede alargar la curva P-F.

Pero incluso las empresas que tienen establecidas rutinas de mantenimiento basadas en la condición no las utilizan para todos y cada uno de sus activos. Cada organización debe tener en cuenta tanto la vida útil de un activo como los recursos, como horas de mano de obra y piezas, necesarios para evitar averías. Algunos activos pueden no utilizarse con frecuencia o ser caros de sustituir. En este caso, puede que no sea necesario emplear CBM para alargar su curva P-F, especialmente si el coste de CBM supera el coste de sustitución.

Mantenimiento centrado en la fiabilidad (RCM)

El mantenimiento centrado en la fiabilidad (RCM) es una estrategia que evalúa el riesgo y los fallos potenciales de cada activo. Los equipos que utilizan el RCM crean planes de mantenimiento únicos que dan prioridad a preservar la función del sistema. Este enfoque es útil para la curva P-F porque trabaja para prevenir fallos funcionales. Tanto la RCM como la CBM son estrategias de mantenimiento proactivas, cuyo objetivo es detectar y solucionar los signos de fallo lo antes posible.

Los avances en las herramientas de mantenimiento basadas en la condición para medir la salud de los activos -así como las presiones añadidas del entorno empresarial competitivo de hoy en día- han hecho que ese viejo recurso, la curva P-F, sea más relevante que nunca para los profesionales de la fiabilidad en 2022.

Conclusión

Los activos fallan de diferentes maneras, y no todos los activos son igual de críticos para la producción de una planta. Incluso dentro de un activo, varios componentes requieren diferentes niveles de urgencia.

Por lo tanto, la combinación de herramientas y técnicas es la forma más eficaz de aplicar la curva P-F: una sola talla no sirve para todos. Combinada con datos y análisis útiles, la curva P-F puede ayudar a las organizaciones a mejorar continuamente sus estrategias de mantenimiento y aumentar la fiabilidad de sus activos.

Sobre los autores: John Bernet, Gregory Perry y Dries Van Loon

John Bernet, CMRP, es especialista en aplicaciones mecánicas y productos de Fluke Reliability y cuenta con más de 30 años de experiencia en mantenimiento preventivo, mantenimiento predictivo, monitoreo de condición y operación de maquinaria comercial.

Gregory Perry, CMRP, CRL, es consultor senior de aseguramiento de la capacidad en Fluke Reliability. Ha sido líder certificado en fiabilidad con casi dos décadas de experiencia en mantenimiento preventivo, mantenimiento centrado en la fiabilidad (RCM) y mejores prácticas operativas.

Dries Van Loon, CRL, es director de ventas y proyectos, en línea monitoreo de condición, para Fluke Reliability, con 10 años de experiencia en mantenimiento predictivo. Se convirtió en analista certificado ISO CAT 4 en 2017.