O que é uma curva P-F?

A curva P-F é um gráfico que ajuda a visualizar o estado de um ativo para determinar o seu tempo de vida útil. O elemento mais importante da curva é o intervalo P-F. Este é o período de tempo entre o primeiro ponto de falha potencial (P) e a falha funcional (F) do ativo, quando este deixa de cumprir um determinado padrão de desempenho.

A curva P-F foi introduzida pela primeira vez em 1978 pelos engenheiros da United Airlines Stanley Nowlan e Howard Heap. Estes realizaram um estudo para o Departamento de Defesa dos EUA que demonstrou que a reparação ou substituição de activos com base no estado era mais eficaz do que com base na idade.

Como ler a curva P-F

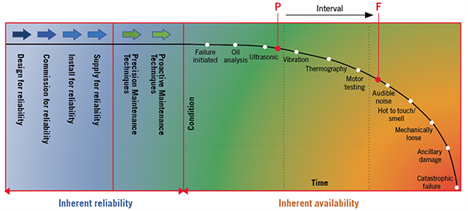

Enquanto a curva P-F original se centrava na deteção de sintomas de falha e na programação da manutenção no intervalo entre a falha potencial e a funcional, os especialistas em fiabilidade da Fluke expandiram o modelo desde então. O seu modelo começa com quatro condições de activos que se enquadram na fiabilidade inerente:

- Conceção para a fiabilidade

- Comissão para a fiabilidade

- Instalar para garantir a fiabilidade

- Fornecimento para fiabilidade

Estes compromissos iniciais, quer sejam assumidos por um OEM de terceiros ou pela engenharia interna, desempenham um papel crucial na prevenção de falhas antes mesmo de o ativo entrar em funcionamento.

Após estas fases, a curva P-F passa para as técnicas de manutenção de precisão e para as técnicas de manutenção proactiva. Estas são executadas para garantir que um ativo atinge a máxima fiabilidade inerente.

Só depois destas medidas preventivas é que as ferramentas monitoramento de condição se tornam críticas. O software de recolha de dados, como um sistema de gestão de manutenção computorizado(CMMS), também se torna útil nesta fase para acompanhar as alterações da máquina. À medida que o desgaste se vai acumulando, começam a surgir indicadores precoces como a vibração, as alterações de temperatura ou a qualidade do lubrificante. Este é o verdadeiro início do intervalo P-F.

É importante referir que a falha funcional não significa uma falha catastrófica. Um ativo pode ainda estar a funcionar, mas não cumprir as normas operacionais ou de segurança quando atinge a falha funcional. A deteção de problemas na janela P-F permite que as equipas de manutenção actuem atempadamente, reduzindo o tempo de inatividade não planeado e minimizando os custos de reparação.

Vejamos mais de perto as fases mais significativas da curva P-F.

Ponto P: Falha potencial

O "P" da curva P-F refere-se à falha potencial, que é quando um ativo sofre uma alteração identificável na sua condição física. Embora uma falha potencial tenha começado a desenvolver-se, o ativo ainda funciona como esperado e cumpre os padrões de desempenho.

Ponto F: Incumprimento funcional

O "F" refere-se a falha funcional, que é o ponto em que o ativo não cumpre um padrão de desempenho pré-determinado. O ativo pode ainda estar operacional, mas não está a funcionar da forma para que foi concebido. Por exemplo, pode funcionar mais lentamente do que deveria, levando a estrangulamentos na produção.

O intervalo P-F

Quando um ativo ultrapassou o ponto de falha potencial, mas ainda não entrou em falha funcional, está no que é conhecido como intervalo P-F. Com um intervalo P-F mais longo, as equipas têm mais tempo para corrigir os problemas do equipamento e evitar avarias.

Como é utilizada a curva PF

As equipas de manutenção utilizam a curva PF para determinar o estado, as necessidades de manutenção e o tempo de vida útil potencial de activos individuais. Eis as formas específicas de aplicar a curva PF:

Para visualizar a deterioração

Com a curva PF, é possível representar visualmente o estado de um ativo ao longo do tempo, definindo os pontos específicos em que o ativo corre o risco de falha potencial, funcional e catastrófica. Esta representação visual pode ajudar as equipas a tomar decisões de manutenção informadas e proactivas.

Para planear a manutenção

Quando se consegue ver a deterioração projectada de um ativo ao longo do tempo, é possível utilizar essa informação para criar uma estratégia de manutenção abrangente. Uma manutenção devidamente planeada pode prolongar o tempo de vida funcional do seu ativo.

Para selecionar estratégias de manutenção específicas, como a manutenção baseada na condição (CBM)

A curva PF ajuda-o a escolher a estratégia de manutenção correta para cada ativo. Intervalos de PF mais longos permitem mais tempo para atuar entre uma falha potencial e uma falha funcional, o que é adequado para estratégias de manutenção como a manutenção baseada na condição (CBM). Mas intervalos de PF mais curtos podem exigir uma intervenção mais rápida. Para maximizar o tempo de funcionamento dos activos de missão crítica, a manutenção preventiva pode ser adequada.

Para reduzir os custos

A realização de tarefas de manutenção no Ponto P (falha potencial) pode reduzir o risco de falha funcional e catastrófica. As reparações de emergência são frequentemente mais dispendiosas e podem exigir a substituição, em vez da reparação, de peças essenciais. Mas a utilização correta da curva PF pode reduzir os custos, eliminando a necessidade de reparações de emergência excessivas.

Como criar uma curva P-F

Para criar uma curva P-F, comece por identificar o ponto de falha funcional - o ponto em que um ativo deixa de poder desempenhar a função pretendida. Em seguida, determine o ponto de falha potencial mais antigo, quando um defeito se torna detetável pela primeira vez. O tempo entre estes dois eventos é o intervalo P-F e a curva ajuda a visualizar a forma como o estado de um ativo se degrada ao longo do tempo. A partir daí, pode começar a traçar as técnicas de monitoramento de condição que o ajudarão a detetar a deterioração ao longo do tempo.

Uma forma de determinar quais as variáveis a medir para diferentes activos é consultar as instruções do fabricante do equipamento original. Estas podem ser uma fonte valiosa para conhecer os indicadores de falha mais comuns de um ativo. Os métodos de deteção mais precoces tendem a ser mais avançados, como a análise de óleo em laboratório ou assinaturas de vibração. Os meios posteriores de deteção de avarias podem ser efectuados com técnicas mais simples e não intrusivas, como a termografia. Uma vez detectado o mecanismo e a causa da avaria, é possível determinar como proceder à reparação ou manutenção do ativo.

É possível prolongar o tempo que decorre entre a instalação de um bem e o início de uma potencial falha. Algumas equipas de manutenção falam em prolongar o intervalo P-F. Se garantir que os componentes têm o ajuste, a folga e o alinhamento ideais, pode eliminar alguns tipos comuns de falhas para melhorar o desempenho dos activos.

Quanto mais cedo se detetar um potencial sinal de falha, mais cedo se pode programar a manutenção e mais as actividades de manutenção corretiva podem prolongar a vida útil de um ativo. Combinando modos de avaria conhecidos e técnicas de deteção de tempo adequadas, é possível construir uma curva P-F que suporta decisões de manutenção mais inteligentes.

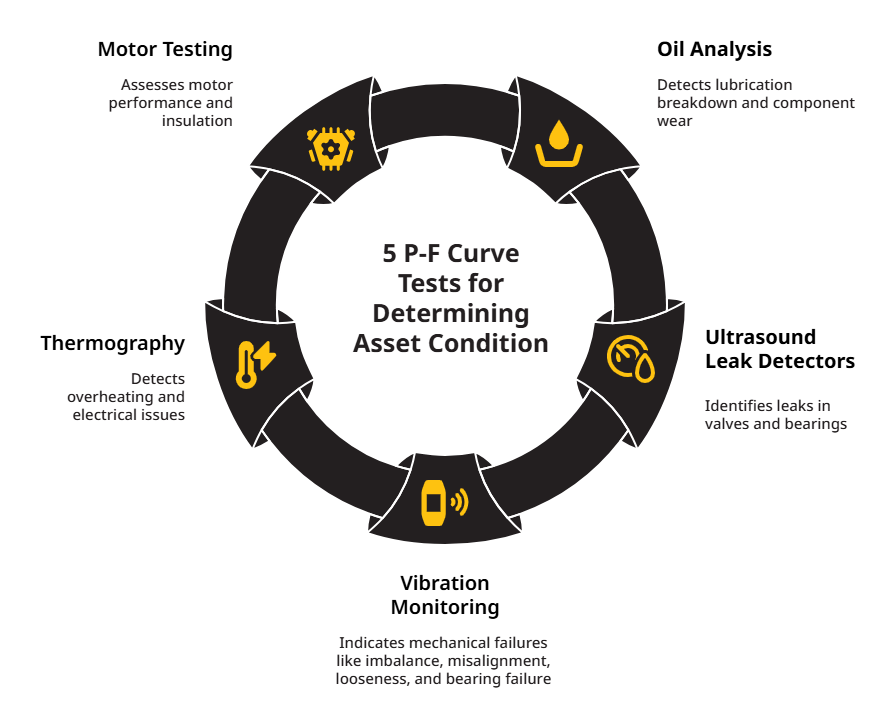

5 Variáveis da curva P-F a utilizar na determinação da condição do ativo

A curva P-F é mais relevante do que nunca para os profissionais de fiabilidade de hoje. Os avanços tecnológicos permitiram-nos desenvolver ferramentas de manutenção concebidas para avaliar o estado de um ativo com base numa variedade de variáveis: análise de óleo, ultra-sons, monitorização de vibrações, termografia e testes de motores.

Aqui estão as variáveis, apresentadas em ordem desde o início da vida útil de um bem até mais tarde.

1. Análise do óleo

A análise do óleo pode determinar a presença de falhas de lubrificação, sobreaquecimento e desgaste dos componentes. Estes podem ser indicadores de falha de engrenagem ou desgaste de rolamentos e cilindros. A análise do óleo é normalmente utilizada em caixas de velocidades, compressores e outras peças móveis ou rotativas.

A análise do óleo é um método avançado e pode exigir uma análise laboratorial para o diagnóstico. As equipas também podem efetuar medições da temperatura do óleo para análise. Este método é mais simples, mas menos conclusivo.

2. Detectores de fugas por ultra-sons

Os ultra-sons conseguem detetar sons que os ouvidos humanos não conseguem. Os detectores de fugas ultra-sónicos podem identificar problemas com válvulas, purgadores de vapor, rolamentos ou potenciais riscos de segurança eléctrica.

3. Monitorização das vibrações

A vibração é um dos métodos mais comuns e acessíveis de rastrear o estado de um ativo. A monitorização da vibração pode indicar quatro dos métodos mecânicos mais comuns de falha: desequilíbrio, desalinhamento, folga e falha de rolamentos. Também pode detetar outras falhas menos comuns.

A monitorização de vibrações oferece a capacidade de analisar equipamentos menos críticos enquanto se efectua a manutenção preventiva baseada no tempo. Se surgir um problema, as equipas podem efetuar a monitorização ou análise das vibrações para chegar à raiz da questão.

4. Termografia

A termografia é recomendada para percursos de inspeção baseados no tempo ou em falhas, porque depois de um ativo sobreaquecer, é provável que também fique danificado. As ferramentas de termografia podem detetar problemas eléctricos e mecânicos que causaram o sobreaquecimento de um ativo, como problemas de desalinhamento, caixa de velocidades ou correias.

5. Ensaio de motores

O teste de motores é útil numa fase posterior da vida útil de um ativo. As equipas podem realizar diferentes tipos de testes em motores, dependendo de estarem ou não em funcionamento. A degradação do isolamento, o fator de potência e a distorção harmónica são problemas que se detectam melhor quando o motor está em funcionamento. Outros testes analisam a velocidade, o binário, a potência e a eficiência de um motor.

Porque é que a curva P-F é importante para as equipas de manutenção

A integração da curva P-F na sua estratégia de manutenção oferece várias vantagens importantes. Não só ajuda a visualizar a forma como as condições dos activos se deterioram ao longo do tempo, como também fornece uma forma estruturada de dar prioridade às actividades de manutenção.

Eis algumas das principais vantagens:

- Aumento da fiabilidade do equipamento: Ao identificar e resolver problemas durante o intervalo P-F, as equipas de manutenção podem evitar falhas antes que estas afectem as operações.

- Redução do tempo de inatividade não planeado: A deteção precoce dá-lhe mais tempo para planear as intervenções em função dos calendários de produção, evitando interrupções dispendiosas.

- Recursos de manutenção optimizados: A curva P-F ajuda as equipas a concentrarem os seus esforços onde são mais importantes, minimizando as inspecções e substituições de peças desnecessárias.

- Melhoria da gestão do ciclo de vida dos activos: Quando combinada com dados monitoramento de condição , a curva P-F suporta decisões mais inteligentes sobre quando reparar, renovar ou substituir activos.

- Justificação mais forte para o investimento: A visualização clara da progressão da falha pode ajudar os gestores de manutenção a justificar a utilização de ferramentas como sensores de vibração, laboratórios de óleo ou câmaras termográficas.

A curva P-F é uma ferramenta estratégica e uma melhor prática técnica que alinha as actividades de manutenção com os objectivos gerais da empresa.

Que métodos monitoramento de condição devo utilizar?

Os modelos actualizados da curva P-F incluem frequentemente alguns destes métodos de medição para melhor identificar sinais de desgaste e danos. Isto ajuda a evitar falhas e prolonga a vida útil do ativo.

Durante um webinar da Fluke Reliability, foi perguntado a 250 profissionais de manutenção e fiabilidade de todo o mundo qual dos cinco métodos de medição já utilizaram.

Aqui estão as percentagens de participantes que relataram ter utilizado cada método:

- Monitorização/análise das vibrações: 82%

- Termografia: 69%

- Análise do óleo: 66%

- Testes motorizados: 54%

- Ultra-som: 36%

Nem sempre é necessário utilizar todos os cinco métodos monitoramento de condição . A escolha certa depende da sua indústria, da criticidade do ativo e da rapidez com que uma falha pode afetar as operações.

Como dar prioridade aos activos para monitoramento de condição

Nem todos os activos precisam de ser monitorizados com o mesmo nível de detalhe ou frequência. Para tirar o máximo partido do seu programa monitoramento de condição , comece por identificar quais os activos que representam o maior risco para a segurança, produção ou conformidade se falharem.

Pode utilizar uma avaliação da criticalidade dos activos para classificar os activos com base em três factores:

- Consequência da falha: A falha levaria a um tempo de inatividade dispendioso, riscos de segurança, danos ambientais ou perda de produto?

- Probabilidade de falha: Com que frequência é que este ativo falha e qual é o seu desempenho histórico?

- Detetabilidade: Com que facilidade é possível prever ou detetar falhas utilizando ferramentas monitoramento de condição ?

Os activos com elevada probabilidade e consequência - e onde as falhas potenciais aparecem com aviso suficiente - são fortes candidatos à monitoramento de condição. Em contraste, os activos com baixa criticidade ou modos de falha imprevisíveis podem ser mais adequados para estratégias de inspeção periódica ou de execução até à falha.

Como maximizar a curva P-F

Tal como um programa eficaz de manutenção e fiabilidade utiliza uma combinação de manutenção baseada no estado, no calendário e reactiva, é necessário aplicar uma variedade de estratégias de manutenção aos activos certos para maximizar a curva P-F. O objetivo geral é encontrar uma combinação de técnicas que possam prolongar o tempo desde a falha potencial até à falha funcional.

A curva P-F e a manutenção baseada na condição (CBM)

As estratégias de manutenção baseadas na condição, como a monitorização de vibrações, podem assinalar quando surgem os primeiros sinais de falha, para que a sua equipa os possa corrigir o mais rapidamente possível. Isto ajuda a adiar as falhas funcionais e, consequentemente, pode alongar a curva P-F.

Mas mesmo as empresas com rotinas de manutenção baseadas nas condições estabelecidas não as utilizam para cada um dos seus activos. Cada organização deve ter em conta o tempo de vida útil de um ativo e os recursos, como horas de trabalho e peças, necessários para evitar falhas. Alguns activos podem não ser utilizados com frequência ou a sua substituição pode ser dispendiosa. Neste caso, pode não ser necessário empregar a MFC para prolongar a sua curva P-F, especialmente se o custo da MFC for superior ao custo da substituição.

Manutenção Centrada na Confiabilidade (RCM)

A manutenção centrada na fiabilidade (RCM) é uma estratégia que avalia o risco e as potenciais falhas de activos individuais. As equipas que utilizam a RCM criam planos de manutenção únicos que dão prioridade à preservação da função do sistema. Esta abordagem é útil para a curva P-F porque funciona para evitar falhas funcionais. Tanto a RCM como a CBM são estratégias de manutenção proactivas, que visam detetar e corrigir os sinais de falha o mais cedo possível.

Os avanços nas ferramentas de manutenção baseadas em condições para avaliar a saúde dos activos - bem como as pressões acrescidas do ambiente empresarial competitivo actual - tornaram esse antigo standby, a curva P-F, tão relevante como sempre para os profissionais de fiabilidade em 2022.

Conclusão

Os bens falham de formas diferentes, e nem todos os bens são igualmente críticos para a produção de uma fábrica. Mesmo dentro de um bem, vários componentes requerem diferentes níveis de urgência.

Por conseguinte, combinar ferramentas e técnicas é a forma mais eficaz de aplicar a curva P-F - um tamanho não serve verdadeiramente a todos. Combinada com dados e análises úteis, a curva P-F pode ajudar as organizações a melhorar continuamente as suas estratégias de manutenção e aumentar a fiabilidade dos seus activos.

Sobre os Autores: John Bernet, Gregory Perry, e Dries Van Loon

John Bernet, CMRP, é um especialista em aplicações mecânicas e produtos da Fluke Reliability e tem mais de 30 anos de experiência em manutenção preventiva, manutenção preditiva, monitoramento de condição e funcionamento de maquinaria comercial.

Gregory Perry, CMRP, CRL, é consultor sénior de garantia de capacidade na Fluke Reliability. É um líder de fiabilidade certificado com quase duas décadas de experiência em manutenção preventiva, manutenção centrada na fiabilidade (RCM) e melhores práticas operacionais.

Dries Van Loon, CRL, é gerente de vendas e projectos, online monitoramento de condição, para a Fluke Reliability, com 10 anos de experiência em manutenção preditiva. Tornou-se um analista certificado ISO CAT 4 em 2017.