O que é a Manutenção Preventiva?

Também chamado de manutenção planejada ou preventiva, o PM é conduzido em todas as condições normais de operação de um ativo. Isto ajuda a evitar avarias inesperadas e as suas consequências a nível de preços, tais como paragens não planeadas.

A manutenção preventiva não se baseia no estado de uma máquina. Em vez disso, baseia-se nas recomendações do fabricante do activo ou no ciclo de vida médio de um activo. Basear a manutenção em um calendário significa que algumas tarefas de manutenção são feitas quando não são estritamente necessárias. Isso também significa que as equipes podem garantir que elas tenham o orçamento, o inventário e a programação para realizar as tarefas.

O software de manutenção preventiva, incluindo um sistema de gestão de manutenção informatizado (CMMS), pode simplificar ainda mais a manutenção preventiva através de características como as ordens de trabalho auto-reguladas. A racionalização das práticas de manutenção reduz o trabalho de emergência e reactivo e aumenta a segurança e eficiência dos trabalhadores.

Executados de forma consistente, os serviços de manutenção preventiva, também chamados serviços de manutenção preventiva, podem ajudar a sua organização a evitar dispendiosas paragens e interrupções.

Tipos de Manutenção Preventiva e Manutenção Preventiva Exemplos

- Manutenção preventiva baseada no calendário ou no tempo

Estes tipos de manutenção preventiva são completados a intervalos regulares ou programados com a ajuda de software de manutenção preventiva. Embora todo o equipamento crítico deva ter PM, a verificação regular do equipamento crítico para a produção ajudará a diminuir as avarias.

Um parque automóvel pode ter exigido a manutenção da frota de 4 em 4 meses. Este é um grande exemplo de manutenção preventiva. - Manutenção preventiva baseada no uso

Outro tipo de exemplo de manutenção preventiva é chamado de baseada no uso, em que as estatísticas de uma máquina são utilizadas para determinar acções correctivas. As estatísticas de utilização podem incluir contagem de ciclos, tempo de funcionamento, quilómetros/quilómetros percorridos, ou horas, entre outros.

Por exemplo, um tipo de PM pode ser onde um técnico de manutenção industrial verifica as estatísticas de utilização da máquina. Depois, dependendo das medições e leituras de utilização recolhidas em rondas, a manutenção pode ser programada.

Software de Manutenção Preventiva

O software de manutenção preventiva, como o CMMS de eMaint, é uma ferramenta chave para se afastar da manutenção reactiva e das interrupções diárias. Com o programa certo, as equipas de manutenção podem reduzir os custos e aumentar o tempo de funcionamento. O software de manutenção preventiva é importante porque permite às equipas de manutenção definir tarefas PM baseadas em calendários e/ou contadores para cada activo. Dentro do registo de tarefas de manutenção preventiva, os utilizadores acrescentam uma descrição detalhada que pode incluir informações importantes como procedimentos e orientações de tarefas.

O software de manutenção preventiva também reduz a entrada de dados, eliminando a necessidade de criar novas tarefas para cada horário PM. O software de manutenção preventiva associa simplesmente uma tarefa PM a múltiplas programações de PM.

Também permite aos utilizadores manter a consistência nos seus processos. O software de manutenção preventiva permite que as equipas criem uma sequência de procedimentos para cada tarefa de manutenção preventiva. Desta forma, os técnicos têm um guia passo-a-passo para completar o seu trabalho.

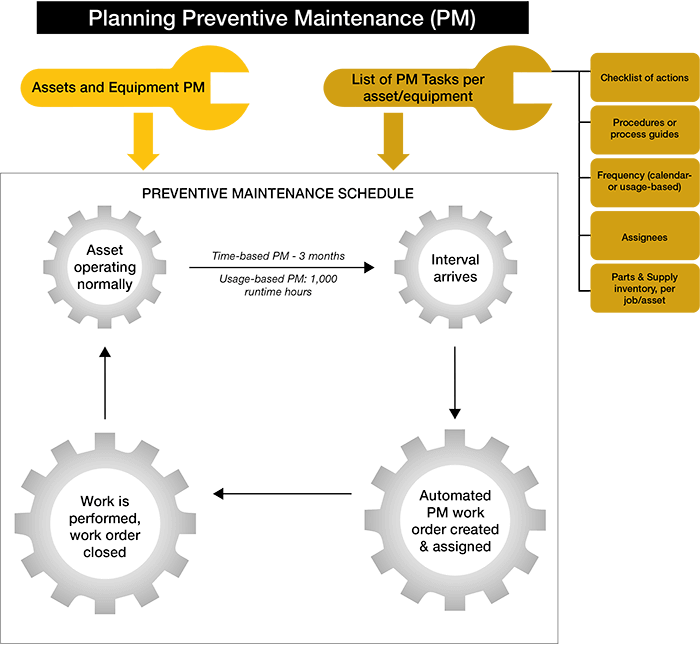

Como funciona a Manutenção Preventiva?

As organizações evitam o excesso de custos ao programar a manutenção preventiva. E todas as peças e recursos de manutenção podem ser planeados e contabilizados para racionalizar o processo.

A manutenção preventiva é uma estratégia relativamente simples de estabelecer e pôr em marcha. Os gestores programam as PM com base em datas de calendário ou utilização, muitas vezes por recomendação do fabricante. As equipas encerram o equipamento durante uma data e hora especificadas. Em seguida, executam as tarefas delineadas nesse equipamento.

Os gestores podem criar PMs com avarias e gatilhos baseados no tempo. O software CMMS acciona alarmes para alertar os empregados sobre a manutenção necessária. O software desencadeia uma avaria PM quando o equipamento não pode ser utilizado até que a manutenção seja efectuada. A manutenção programada é accionada sempre que o calendário se desloca para uma data pré-especificada com um gatilho temporal.

Por exemplo, os fabricantes de empilhadores podem sugerir a realização de manutenção a cada 150 a 200 horas de utilização, estabelecendo um gatilho baseado no tempo. Executar esta manutenção pode significar prolongar a vida útil dos bens, aumentar a produtividade, melhorar a eficiência global, e reduzir os custos de manutenção.

A manutenção preventiva não requer outras ferramentas para além das recomendações do fabricante e de uma equipa disposta a adoptar novos processos de manutenção. Para conseguir a adesão do grupo, é importante delinear os benefícios de um programa PM e identificar como um calendário de manutenção preventiva tornará os trabalhos dos técnicos, mecânicos e engenheiros muito mais fáceis de gerir.

As equipas que utilizam um sistema informatizado de gestão da manutenção (CMMS) activam inspecções periódicas de manutenção preventiva baseadas em intervalos de calendário ou utilização (para compressores de ar e empilhadores) ou quilometragem para veículos da empresa. Esta empresa aumentou a sua percentagem de manutenção planeada de 20% para 80%, e a sua taxa de conclusão atempada para PMs é de 85% e continua a melhorar.

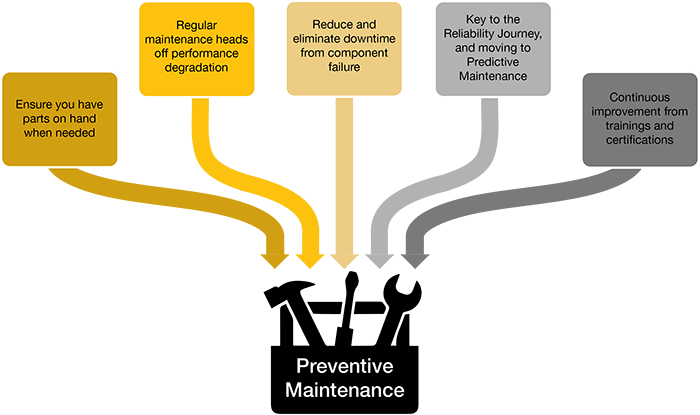

Benefícios da Manutenção Preventiva

Os benefícios das soluções de manutenção preventiva são numerosos... Um programa PM eficaz ajuda as organizações a reduzir custos enquanto melhoram os seus processos e operações. Alguns dos benefícios específicos e quantificáveis da manutenção preventiva incluem:

Prós da manutenção preventiva

- Aumento da segurança

- Ciclos de vida mais longos do equipamento

- Diminuição do tempo de parada não planejada

Conservas de manutenção preventiva

- Requer tempo de investimento para o planejamento

- A frequência da manutenção planejada pode precisar de ajustes

- Curva de aprendizagem para mudanças no fluxo de trabalho

Prolongamento da vida útil dos ativos e aumento do tempo de funcionamento do equipamento

- Aumento da produtividade e eficiência

- Diminuição de papelada e introdução manual de dados

- Execução mais forte do trabalho

- Redução de avarias inesperadas

- Melhoria da conformidade de auditoria

A manutenção preventiva é a estratégia de manutenção mais simples e direta a ser implementada. Ela requer seguir as recomendações do fabricante e estabelecer um cronograma de manutenção padrão para ativos e equipamentos críticos. Um programa PM ajuda as equipas de manutenção a aumentar o seu planeamento e eficiência, ao mesmo tempo que reduz as avarias não planeadas e a perda de produção. A mudança para a manutenção preventiva pode ser feita um passo de cada vez, começando com os ativos mais críticos.

O seu Guia de Manutenção Preventiva

O que é a manutenção preventiva ou a manutenção preventiva?

A manutenção preventiva é uma espécie de estratégia de manutenção pró-activa. O objectivo da manutenção preventiva é assegurar a saúde óptima do equipamento durante períodos mais longos.

Porque é importante a manutenção preventiva?

A manutenção preventiva é importante porque permite às equipas planear acções antes das avarias do equipamento. Um horário PM eficiente gere o tempo de paragem para que não tenha impacto na produção. O planeamento da manutenção preventiva também inclui recursos de planeamento, tais como os materiais ou peças necessárias.

A manutenção preventiva irá eliminar todas as avarias?

Embora o PM não elimine todas as avarias, irá reduzir substancialmente o tempo de paragem não planeado e as avarias. Ao planear a manutenção preventiva antes que uma avaria possa ocorrer, as equipas podem evitar muitos tipos de avarias.

Qual é a diferença entre manutenção preventiva e reactiva?

A manutenção reativa não é pró-ativa. A manutenção reativa só acontece após a ocorrência de uma parada. Em vez disso, a manutenção preventiva é uma estratégia de concluir a manutenção em tal intervalo para evitar paradas completamente.

Muitas organizações afastaram-se dos modos de manutenção de funcionamento ou reactiva. No entanto, a maioria das organizações ainda hoje utiliza este método. A manutenção reactiva envolve a reparação de equipamento após a sua avaria para restabelecer o funcionamento normal.

Na superfície, pode parecer menos dispendioso operar de forma reactiva - e é em algumas situações. No entanto, em geral, a manutenção planeada pode ser muito menos dispendiosa. Estudos observam que a manutenção reactiva custa tipicamente cinco a oito vezes mais do que a manutenção preventiva ou preditiva.

Os gestores de manutenção sabem que há uma variedade de outros custos associados a interrupções não planeadas. Produção perdida, horas extraordinárias, equipamento ocioso, expedições rápidas, e outras despesas "escondidas", que podem incluir:

- Questões de segurança

- Custos orçamentais incontroláveis e imprevisíveis

- Menor esperança de vida para o equipamento

- Maiores hipóteses de falha de inspecção

- Aumento do tempo de inactividade do equipamento e dos empregados

- Problemas de repetição e avarias

As organizações evitam o excesso de custos ao programar a manutenção preventiva. E todas as peças e recursos de manutenção podem ser planeados e contabilizados para racionalizar o processo.

Qual é a diferença entre a manutenção preventiva e a manutenção preditiva?

A manutenção preventiva é uma boa forma de passar da manutenção reactiva para a manutenção preditiva. Utilização de estratégias preditivas (PdM) monitoramento de condição ferramentas e análise de dados para determinar o momento certo para a manutenção. Uma estratégia adequada de manutenção preventiva pode levar a programas de manutenção preditiva.

Enquanto a manutenção preventiva determina horários com base nas recomendações do fabricante ou no ciclo de vida médio, a manutenção preditiva é muito diferente. As equipas rastreiam as condições do equipamento para identificar quando programar e realizar a manutenção.

Além disso, os técnicos executam tarefas de manutenção preventiva durante paragens de máquinas planeadas, permitindo que as PMs ocorram durante as operações normais. A manutenção preventiva também utiliza várias técnicas avançadas, tais como imagem térmica infravermelha, análise de vibração, e análise de óleo para prever falhas.

Os programas de manutenção mais eficazes alavancam métodos reactivos, preventivos, e preditivos. Isto requer a análise de tarefas para identificar qual o método que melhor se baseia na ruptura devido ao tempo de paragem do equipamento, custo de peças, tempo de mão-de-obra e histórico do equipamento.

MANUTENÇÃO REACTIVA

MANUTENÇÃO PREVENTIVA

MANUTENÇÃO PREDITIVA

Exemplos de Programas de Manutenção Preventiva

Muitas vezes, a manutenção preventiva é apenas uma estratégia praticada por uma equipa de manutenção. Alguns dos melhores programas de manutenção adoptam uma abordagem proactiva, onde 60% ou mais de toda a actividade de manutenção é preventiva. Isto diminui os exercícios de incêndio e as interrupções a uma ocorrência menos diária. Um programa de manutenção de classe mundial reflecte os objectivos de uma organização, e trabalha para os atingir através do planeamento, implementação e avaliação. Esta estratégia ajuda as organizações a melhorar a qualidade e o rendimento, aumentar o tempo de funcionamento do equipamento e a Eficácia Global do Equipamento (OEE), reduzir custos, e muito mais.

Inspecções de equipamento

As inspecções de rotina das máquinas são um dos exemplos mais comuns de manutenção preventiva. As equipas de manutenção realizam frequentemente inspecções de máquinas críticas com base em calendários. Estas inspecções regulares ajudam a garantir que uma instalação se mantém em funcionamento.

Limpeza do equipamento

Os sistemas mecânicos não se dão bem quando se permite a acumulação de sujidade e pó. À medida que os contaminantes se acumulam, cria fricção e provoca desgaste, acabando por danificar os componentes da máquina. As equipas de manutenção limpam regularmente estes contaminantes para ajudar a evitar o desgaste prematuro.

Lubrificar peças

Os lubrificantes são vitais para manter as peças das máquinas em movimento. Sem lubrificação, a falha dos rolamentos pode danificar o equipamento e levar a paragens. Assegurar uma lubrificação regular é um dos melhores exemplos de manutenção preventiva para manter as máquinas saudáveis.

Vantagens e Desvantagens da Manutenção Preventiva

A manutenção preventiva (PM) é uma abordagem fiável para gerir o equipamento num horário consistente para baixar a frequência das falhas. Há muitas vantagens da manutenção preventiva, incluindo ajudar a prolongar a vida útil dos activos, reduzir o tempo de paragem não planeada e aumentar a eficiência operacional em geral.

Embora existam muitas vantagens da manutenção preventiva, não é 100% infalível e não elimina todos os riscos de avarias inesperadas. É também um método de trabalho intensivo, e requer tempo e recursos para ser executado eficazmente.

O potencial de sobremanutenção também existe: Quando se tem de mudar o filtro de uma unidade HVAC, já se sabe quando limpá-lo sem utilizar PM. Deixá-lo funcionar até à falha custaria relativamente o mesmo para uma substituição. É discutível que poderia poupar os seus recursos para as avarias que constituem uma maior ameaça para as operações. A melhor política é pesar as suas opções e familiarizar-se com vários modos de falha antes de executar um plano PM baseado no uso.

O que é que a Manutenção Preventiva alcança na prática?

As soluções de manutenção preventiva promovem a saúde e a segurança dos trabalhadores, melhorando ao mesmo tempo a produtividade e poupando custos. Alguns tipos de manutenção preventiva são realizados a intervalos regulares para medir a criticidade, enquanto outros tipos são baseados no uso, tomando medidas correctivas apenas quando as máquinas ficam abaixo dos parâmetros aceites. Ao contrário da manutenção reactiva, o PM prevê a falha do equipamento muito antes de este atrasar o resto do oleoduto de produção. Em junção com um CMMS, este sistema pode automatizar inspecções programadas, limpeza, e lubrificação de peças.

Quais são as Vantagens da Manutenção Preventiva?

Quando os fabricantes implementam um programa de manutenção preventiva, vêem normalmente melhorias contínuas na longevidade das máquinas, que são visíveis nos seus KPIs. Ao longo do tempo, isto diminui os efeitos da depreciação de activos, à medida que a equipa toma melhores decisões de aquisição em resposta a ajustamentos ou substituições. Em suma, torna os trabalhos de engenheiros, operadores e técnicos muito mais fáceis.

Cinco Vantagens da Manutenção Preventiva

1. Aumentar o tempo de vida dos activos

Uma vida útil mais longa é uma grande vantagem da manutenção preventiva porque detecta defeitos menores que atiram uma chave inglesa para a capacidade da máquina. A manutenção de uma boa saúde dos bens assegura um tempo médio mais curto entre falhas (MTBF). Este KPI ajuda-o a tomar decisões informadas para os próximos passos, em vez de entrar em pânico com ordens de trabalho de emergência. Poupa-lhe o trabalho de substituir peças caras e estabelece o precedente para o cumprimento regulamentar contínuo.

2. Poupar dinheiro

Os custos de manutenção podem colocar pressão financeira sobre as infra-estruturas, especialmente se existirem sistemas mecânicos complexos em múltiplos edifícios. Para reduzir os gastos com activos, a manutenção preventiva permite aos técnicos organizar um maior número de tarefas e completá-las com maior precisão. Para a limpeza, pode apresentar sinais de fugas ou acumulação de ferrugem em superfícies metálicas. E para o inventário de peças sobressalentes, não necessitará de adquirir stock com tanta frequência para tratar de uma substituição completa.

3. Reduzir Perturbações

Outra vantagem é diminuir as interrupções nos fluxos de trabalho integrais. Em vez de interromper a produção ao satisfazer pedidos, deve programar a manutenção em torno dos tempos de paragem previstos para optimizar a disponibilidade do equipamento. Para conservar os recursos, fazer com que cada técnico se concentre num projecto, dando-lhes ao mesmo tempo acesso aos activos necessários. Planear em conformidade, identificando o modo de falha e atribuindo funcionários com competências correspondentes para concluir rapidamente a ordem de trabalho.

4. Regulamentar os tempos de execução dos bens

Organizar uma planta baixa significa precisar de estimar quanto tempo os activos irão funcionar e certificar-se de que as máquinas não caem fora das suas especificações. Isto é crucial para modificar a taxa de produção em caso de acumulação de ferrugem, transferência desigual de calor, fricção entre superfícies, e outros factores. A manutenção regular põe um fim a isto, poupando energia na fábrica e gerando menos sucata ou desperdício. O resultado é um menor número de produtos defeituosos e danificados que chegam ao consumidor.

5. Reduzir o tempo de inactividade do equipamento

Por último, a manutenção preventiva minimiza o tempo global de paragem porque os seus técnicos não têm de desligar tudo só para realizar uma sessão de manutenção. Em comparação com as medidas reactivas, não está a enfrentar tempos de paragem por ter de enviar artigos ou esperar que um especialista chegue ao local. Em vez disso, dá-lhe uma abertura para agendar actividades após as operações terem cessado por hoje. O PM escolhe as áreas que precisam de atenção para que não tenha de trazer bens de reserva para recuperar a folga. Para mais informações, aprenda como optimizar e melhorar um programa de manutenção preventiva.

O que é um horário PM?

Um programa de manutenção preventiva é um plano para fazer manutenção após uma duração específica, tal como tempo ou utilização.

Como exemplo de manutenção preventiva, considerar o manual do utilizador de um veículo que tenha um horário de manutenção, como por exemplo mudanças de óleo a cada 3 meses ou 3.000 milhas. O manual tem um horário PM baseado no tempo (3 meses) e um horário PM baseado no uso (3.000 milhas). Para as equipas de manutenção, isto seria feito a um nível de equipamento para bens críticos de produção.

O foco da manutenção passa da reacção aos problemas para a melhoria contínua através da análise de desempenho e outros métodos. A manutenção preventiva - e o software de manutenção preventiva - permite isto através do planeamento, programação, coordenação, e fiabilidade.

Alguns exemplos de manutenção preventiva com sucesso de clientes do mundo real incluem:

- Redução do tempo de paragem 85% em seis meses

- Mantendo uma taxa de 99,8% de uptime

- Atingir uma conformidade de 100% nos SLAs

A concepção e lançamento de um programa de manutenção preventiva requer tempo e esforço. Terá de desenvolver procedimentos, agendar formação, e comunicar com a sua equipa. De acordo com a Life Cycle Engineering, cada hora de planeamento eficaz poupa três horas em tempo de trabalho, or uma poupança equivalente em materiais e tempo de paragem da produção.

Dicas para iniciar um calendário de Manutenção Preventiva

- Estabelecer lista de equipamento e determinar os melhores candidatos a PM: Para começar, tome nota de todo o equipamento em toda a sua organização para estabelecer um inventário. Dentro desta lista, fará a si mesmo as perguntas acima para ajudar a decidir que equipamento irá incluir no seu futuro plano de manutenção preventiva.

- Consultar as recomendações do fabricante: Consulte as recomendações do fabricante para estabelecer um calendário de manutenção preventiva eficaz e para ajudar a descobrir as tarefas necessárias e a frequência de manutenção desejada. Referindo-se ao exemplo original, isto poderia ser obter uma mudança de óleo para o seu carro a cada 10.000 milhas, ou como recomendado pelo manual do seu proprietário.

- Comece com os seus pesos-pesados: Para alavancar eficazmente um calendário de manutenção preventiva, é importante começar com os seus equipamentos mais críticos, um passo de cada vez. Assim que começar com esses bens críticos, crie planos a longo prazo, tais como calendários anuais.

- Preencher planos a curto prazo: Com planos a longo prazo estabelecidos, pode começar a criar planos semanais para a sua tripulação. As equipas devem atribuir e programar tarefas, com todas as peças e recursos de manutenção contabilizados.

Com o software de programação de manutenção preventiva como o CMMS, as organizações têm beneficiado de vantagens como, por exemplo:

- Prolongamento da vida útil dos ativos e aumento do tempo de funcionamento do equipamento

- Diminuição da entrada manual de dados

- Menos burocracia com capacidade de codificação móvel e de códigos de barras

- Tarefas e procedimentos consistentes de manutenção

- Aumento da produtividade e eficiência

- Melhoria da conformidade de auditoria com a extensa documentação

Como criar um Plano de Manutenção Preventiva

O eMaint desenvolveu seis passos para criar um programa de manutenção preventiva eficaz e de classe mundial.

- Identificar o objetivo final

- Completar uma avaliação de criticidade dos ativos

- Estabelecer recursos de trabalho e emprego

- Comece com a imagem GRANDE: programação a longo prazo

- Expandir: programação a curto prazo

- Oferecer treinamento aos funcionários e comunicar claramente os objetivos

Comece com o fim em mente: O que é que a sua empresa quer realizar? Defina claramente os seus procedimentos para se alinhar com os objectivos organizacionais.

Por exemplo, muitas organizações de manufactura concentram-se na melhoria da eficiência do trabalho. Este objectivo ajuda a orientar os seus processos para colher benefícios. Com o plano de manutenção preventiva adequado, poderá reduzir o tempo de inactividade do equipamento, melhorar as taxas de conclusão do trabalho, e maximizar o tempo de produção disponível por máquina.

Como implementar um Programa de Manutenção Preventiva

Uma das melhores formas de implementar um serviço de manutenção preventiva bem sucedido, também chamado serviço de manutenção preventiva, é começar com um programa piloto. Escolha alguns equipamentos seleccionados que são críticos para as operações e planeie o seu próximo programa de manutenção preventiva.

Com os dados do software de manutenção preventiva utilizado no seu programa piloto, poderá vender o conceito à liderança com dados. Terá os seus próprios exemplos do mundo real do sucesso da manutenção preventiva. E, esperançosamente, a prova irá pressioná-los a expandir o programa PM dentro da sua organização.

Atinja os seus objectivos de manutenção a curto e longo prazo

Ao longo do tempo, um programa de manutenção preventiva ajuda as organizações a alcançar objectivos de manutenção tanto a curto como a longo prazo e a alcançar resultados quantificáveis. Estes incluem:

- Redução da entrada manual de dados

- Minimização da papelada com capacidade de manutenção móvel

- Aumentar a produtividade e a eficiência

- Melhorar a conformidade da auditoria com a extensa documentação

Saiba mais sobre os benefícios da manutenção preditiva.