Tempo aproximado de leitura: 5 minutos

O que é a manutenção preditiva?

A manutenção preditiva (PdM) é uma estratégia de manutenção que utiliza tecnologias como sensores para monitorizar o desempenho e o estado do equipamento durante o funcionamento normal. Esta informação dá às equipas de manutenção indicações precoces quando o ativo apresenta um problema, antes de ocorrer uma avaria. Quando uma equipa de manutenção conhece o estado de cada ativo em tempo real, pode tomar medidas de manutenção proactivas para reduzir as probabilidades de falhas inesperadas e de períodos de inatividade não planeados.

Traditionally, most maintenance teams have used reactive or preventive maintenance (PM) strategies, where repairs happen after machines fail or teams perform maintenance regularly based on the manufacturer’s guidelines. Today, many organizations use new predictive maintenance technologies — like IoT predictive maintenance sensors — to move beyond these methods and adopt a predictive maintenance approach.

As organizações que utilizam software e ferramentas de manutenção preditiva monitorizam e testam caraterísticas específicas para identificar alterações condicionais à medida que estas ocorrem. Existem inúmeros métodos de teste que se enquadram no âmbito da manutenção preditiva, incluindo testes de infravermelhos, análise de vibrações, análise de óleo, entre outros.

There is not one singular best maintenance solution, and assets within the same facility may benefit from different maintenance strategies. But for assets that are critical to the organization, predictive maintenance, also known as PdM maintenance, is often the best approach.

Como é que a manutenção preditiva funciona?

Predictive maintenance works by analyzing asset data in real-time so that you can predict future maintenance needs. PdM maintenance is powered by technologies such as artificial intelligence (AI), Internet of Things (IoT), and predictive analytics.

In a sense, predictive maintenance is nothing new. Experienced mechanics often conduct an informal type of predictive maintenance, monitoring machines for signs of trouble and anticipating issues before they occur. Modern predictive maintenance takes this basic practice and scales it.

Modern PdM maintenance relies on a network of connected sensors and predictive maintenance software to identify the early indications of emerging equipment faults. The best sensors can detect and record minute changes in vibration levels or temperature, helping you catch the earliest possible signs of an emerging asset defect.

Sensors capture asset data around the clock and stream it to the cloud for analysis. A good CMMS organizes and analyzes the data in real-time, triggering an alert when an anomaly is detected. That early warning gives you adequate time to address the issue before it turns into a serious problem. It also enables smart scheduling and better long-term decision making.

Today, many organizations use artificial intelligence (AI) and machine learning (ML) tools alongside their CMMS for even faster, more detailed data analytics. AI and ML can analyze huge volumes of data, a critical capability for large-scale industrial organizations. AI and ML can also contextualize that data and use it to create detailed reports on assets’ current and upcoming maintenance needs.

Why Is Predictive Maintenance Important?

Predictive maintenance software is integral to reducing downtime and boosting efficiency. With so many organizations operating on a lean budget, predictive maintenance offers a clear strategy for increasing productivity while keeping costs low.

PdM maintenance also protects plants from unexpected machine failures and costly downtime. The strategy lets you anticipate upcoming equipment faults, so you can perform maintenance with time to spare.

The impact of predictive maintenance is clear: you have fewer outages and slowdowns, and you’re meeting all your production targets. PdM maintenance also makes it easier to plan ahead, so you can make the best possible use of your resources. You can use your predictive maintenance insights to improve processes like scheduling, inventory management, and asset lifecycle planning. Over time, even small improvements in each of those areas add up to significant cost and labor savings. That’s the kind of difference that can give an organization a much-needed competitive edge.

How To Implement a Predictive Maintenance Program in 6 Steps

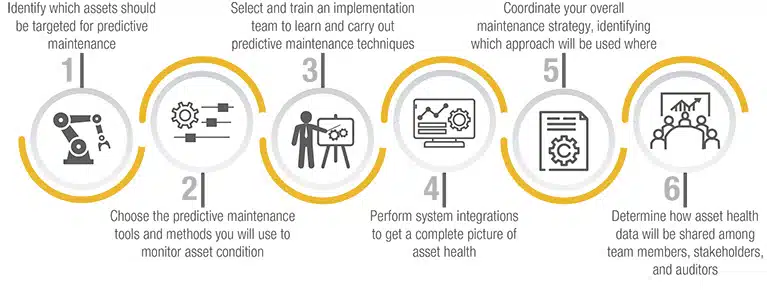

Your ideal predictive maintenance solution depends on your organization’s size and budget, as well as your equipment and crew. However, there are a few key steps that every organization needs to follow to reap the full benefits of predictive maintenance, as illustrated in the graphic above.

- Identify Which Assets To Target for Your Predictive Maintenance Analytics Program

Not every asset is a great choice for a predictive maintenance approach. Inexpensive, easy-to-replace equipment probably doesn’t require a predictive maintenance solution, for example. Instead, identify your most critical assets — the ones you rely on to keep your production or service delivery running smoothly. This shouldn’t be guesswork; a CMMS holds the data you need to conduct a detailed criticality analysis. Work order histories, maintenance records, and KPIs like Mean Time Before Failure (MTBF) can give you insights into which assets need frequent repairs, as well as the associated costs. This data will paint a picture of which assets would benefit from a structured predictive maintenance solution. - Choose Your Predictive Maintenance Tools and Methods

Condition monitoring is a key step on the path to predictive maintenance. Many organizations are already using IoT predictive maintenance tools to monitor vibration data, temperature, oil quality, and more. If you’re not already doing so, build a network of IoT predictive maintenance tools, like wireless sensors, to collect condition monitoring data in real time. The sensors will stream data to the cloud for predictive maintenance analytics.Decide which tools and methods match your organization’s needs. Depending on your assets and infrastructure, you may get the most relevant data from vibration monitoring, infrared thermography, or a different approach altogether. - Select and Train a Team

An effective PdM maintenance team should include data scientists capable of constructing predictive models and managing your data infrastructure — that’s in addition to maintenance and operations experts and technicians who can use IoT predictive maintenance tools. Many organizations choose to outsource some or all PdM maintenance tasks by partnering with trusted experts in the field. It’s also a good idea to include AI tools to streamline the analytic process. - Perform System Integrations

At this stage, integrate your IIoT predictive maintenance sensors and any other condition monitoring tools with your existing data-gathering systems, like SCADA and BI. The purpose is to produce one comprehensive stream of data that can be analyzed by your predictive maintenance model. - Coordinate Your Overall Maintenance Strategy

Most organizations employ a mix of different maintenance approaches, including preventive maintenance and elements of reactive maintenance. A CMMS can help coordinate all these approaches. CMMS software collects and stores data from IoT predictive maintenance sensors; it also handles processes like scheduling, generating work orders, and tracking task completion, so that even the most complex maintenance strategy can flow seamlessly. - Determine How To Share Asset Health Data

It’s a good practice to standardize data collection methods, naming conventions, and maintenance metrics across your organization. This makes asset health data more meaningful and facilitates sharing. Using a CMMS enables instant access to data, even for remote teams. Manage permissions so that each team member has access to the data they need.

Passos para a implementação da Manutenção Preditiva

Benefits of Predictive Maintenance

The benefits of predictive maintenance go beyond the production floor. Not only does implementing a PdM maintenance solution make the workplace safer and production more efficient, but it also benefits the end users of the product and your organization’s bottom line.

Eis os principais benefícios da utilização de ferramentas de manutenção preditiva:

- Reduces unplanned downtime: When predictive maintenance software identifies a potential problem, teams can schedule maintenance during planned downtime. That way, the asset can continue to run as scheduled during normal hours.

- Safer work environment: Because planned maintenance is inherently less risky than reactive maintenance, predictive maintenance analytics creates a safer work environment. Catching failures early reduces the chance of injuries caused by unexpected machine malfunctions.

- Reduces the frequency of maintenance tasks: While preventive maintenance is a preferred strategy for many organizations, in some cases, it can lead to over-maintenance as teams perform unnecessary maintenance based on the manufacturer’s directions. With predictive maintenance, assets only receive maintenance when they need it, reducing costs and saving technicians’ time.

- Extends asset lifespans: Organizations invest substantially in their assets. So, increasing the availability and lifespan of those assets through predictive maintenance can drive maintenance KPIs and give organizations the best return on their investment.

- Lowers maintenance costs: It’s easier to correct smaller problems than to correct major failures. Predictive maintenance solutions help catch developing problems before they cause a full-blown shutdown or damage other parts of the equipment.

- Improves production quality: When machines aren’t running optimally, finished products are less likely to meet quality standards. Spotting and fixing issues early can reduce wasted materials, energy, and time.

- Supports data-driven maintenance decisions: If data gathered by sensors is stored in a cloud-based computerized maintenance management system (CMMS), teams can work together from wherever they are, consult with specialists, and make data-driven maintenance decisions based on predictive maintenance analytics.

- Improved work environment: With predictive maintenance, technicians can plan their work time to make the best use of their hours. Instead of rushing to fix assets after a breakdown, they can plan maintenance as needed, lowering stress levels and minimizing unplanned downtime.

Effective asset management is crucial for organizations in today’s competitive environment, and predictive maintenance solutions give organizations the tools to do this successfully. The biggest benefit of predictive maintenance is that it makes the best possible use of maintenance resources.

Predictive Maintenance vs Preventive Maintenance

Preventive maintenance and PdM maintenance are both effective maintenance strategies, but there are key differences between the two. Understanding the differences between preventive and predictive maintenance can help your team select the most suitable type of maintenance for your organization. Similarly, understanding the benefits of predictive maintenance and preventive maintenance can help you choose the right strategy. Many successful maintenance programs use a combination of both strategies.

A manutenção preventiva utiliza o ciclo de vida esperado de um ativo para determinar quando realizar as tarefas de manutenção. Um exemplo comum de manutenção preventiva é a mudança de óleo de um automóvel de três em três meses ou de 3.000 em 3.000 quilómetros.

Um calendário de manutenção preventiva é simples e suficiente para alguns activos. A manutenção preventiva dos activos pode ser efectuada com base no calendário, num determinado número de horas de utilização ou noutra métrica baseada na utilização. Pode incluir tarefas como mudar filtros, efetuar lubrificação ou substituir peças gastas.

Of course, preventive maintenance presents some challenges. When the calendar dictates maintenance actions, some components are replaced before they need to be. There is also some risk incurred every time a machine is worked on. Preventive maintenance can be simpler to plan, but it uses more time, money, and parts.

Predictive maintenance uses the actual operating condition of an asset to determine what steps to take and when to take them. Instead of basing maintenance on a schedule, maintenance occurs when predictive maintenance analytics identify an irregularity in the asset’s performance. While similar steps, such as lubrication or parts replacement, may be taken, the difference is that predictive maintenance actions occur exactly at the time they are needed.

A predictive maintenance strategy can save both time and money, but it poses challenges, too: chiefly, the complexity of PdM maintenance implementation. Fortunately, with the right tools, you can overcome this. While equipment is operating normally, it can be monitored by predictive maintenance technologies and condition monitoring devices, like remote sensors. They can take measurements at regular intervals or continuously.

Quando combinados com software de manutenção preditiva, estes sensores podem alertar as equipas de manutenção quando o estado de qualquer ativo se altera. As ordens de trabalho geradas automaticamente através de um CMMS permitem que as equipas actuem rapidamente, evitando falhas no equipamento.

As equipas de manutenção podem acompanhar e analisar os dados sobre o estado dos activos para ajudar a detetar padrões e tomar decisões mais informadas para a manutenção futura. Em última análise, o objetivo da manutenção PdM é maximizar a disponibilidade dos activos e minimizar o tempo e o custo gasto na reparação de cada ativo.

Predictive Maintenance Challenges

Implementing a new maintenance strategy always includes challenges, and predictive maintenance is no exception. PdM maintenance involves high upfront costs and new techniques. If you’re accustomed to a reactive maintenance approach, then transitioning to predictive maintenance will also require a fundamental shift in your whole methodology.

The benefits of predictive maintenance undoubtedly outweigh the challenges. But it’s important to be aware of those challenges before you get started, so you can prepare to face them.

Costs

Predictive maintenance relies on sensors, analytic software, and IIoT technology, all of which have a relatively high upfront cost. Integrating new technology can also be challenging, and it can be difficult to get buy-in for investing in costly predictive maintenance solutions.

Formação

Your employees will require extensive training in how to implement predictive maintenance and how to use the new predictive maintenance technology correctly. They may also need time to adjust to the new maintenance approach. Employees sometimes resist the new predictive maintenance strategy, especially if they are used to a more reactive approach, but the right training program can help overcome any reluctance to PdM adoption.

Lack of High-Quality Data

Predictive maintenance software relies on huge data sets. Analytic models need historical data about your asset performance in order to create a baseline and track deviations from the norm. If your organization hasn’t been collecting asset data, this can pose some problems.

How To Overcome Predictive Maintenance Challenges

Predictive maintenance comes with some built-in challenges. The program has a relatively high upfront cost, it requires managers to oversee complex operations, and it usually calls for training maintenance teams to use new technology. You can overcome these barriers if you implement your PdM maintenance program carefully.

Overcoming Cost and Implementation Challenges

It’s a good idea to start out with a pilot program, instead of trying to convert your whole organization to a predictive maintenance approach. Piloting the system lets you keep costs low, minimizes training, and limits the operation’s administrative requirements. It’s much more affordable to buy predictive maintenance technologies in small quantities, for example — and you’ll find that they quickly pay for themselves.

A successful pilot program will deliver a significant return on investment (ROI) that can then be invested in a larger PdM program. The pilot will also help drive understanding of predictive maintenance; maintenance crews will likely get on board with the new approach when they see results.

Overcoming Training Challenges

It’s crucial to ensure your employees are fully trained in the new predictive maintenance applications. Depending on your organization, this could be difficult: in a large organization with remote staff, for example, it’s challenging to organize team training sessions. That’s why it’s a good idea to provide asynchronous and on-demand training programs, like eMaint University, which lets users fit lessons into their unique schedules. eMaint also helps track employee training and certification.

Overcoming Data Challenges

If you’re not already collecting condition monitoring data, it’s time to start. Install IIoT sensors on your critical assets to collect vibration, temperature, and other key performance data.

Sensors stream the data to your CMMS/EAM so that you don’t have to worry about data entry errors or incomplete data sets. As you collect condition monitoring data, your predictive maintenance software will build up a baseline “normal” customized for each asset, providing enough data to create an effective predictive maintenance program.

What Are the 3 Types of Predictive Maintenance?

There are several different types of predictive maintenance. The most widely used types of predictive maintenance include vibration analysis, infrared thermography, and acoustic monitoring.

Análise de Vibração

Every rotating asset vibrates while in use. However, changes to an asset’s baseline vibration pattern usually indicate a new fault. Vibration analysis monitors an asset’s vibration levels in real-time, looking for anomalies.

Changes in vibration level can indicate premature wear and corrosion; they can also point to looseness, misalignment, and bearing faults.

Today, vibration analysis is highly sophisticated. Done right, the technique lets you spot machine faults months before they grow serious enough to cause a breakdown.

Acoustic Monitoring

Acoustic monitoring lets you — or rather, your condition monitoring tools — “hear” the early indicators of friction or wear and tear. Rotating equipment emits characteristic sounds as it deteriorates. Sometimes, those sounds are loud enough to hear with your naked ear, but acoustic monitoring catches much fainter sounds you can’t pick up, making it an excellent predictive tool.

Acoustic monitoring is widely used as a leak prevention tool, especially in systems with extensive pipelines for gas, oil, or liquids.

Infrared Cameras

Infrared cameras can detect subtle changes in temperature that may point to emerging machine faults.

Increases in temperature often result from high levels of friction, premature wear, or deterioration. Faulty wiring or other electrical issues are another possible root cause. Infrared thermography can also assist with locating gas or liquid leaks; it can spot changes in temperature caused by moisture or gas.

Of course, there are many other approaches to predictive maintenance. If you use a CMMS to anchor your predictive maintenance program, you’ll be able to integrate all of these different types of insights into one highly effective PdM model.

Técnicas de manutenção preditiva

There are many ways to implement a predictive maintenance strategy, and many available predictive maintenance technologies. The following predictive maintenance tools and techniques give each organization the power to gather as much or as little information as they need to implement and maintain their predictive maintenance program.

- Vibration monitoring: Sensors installed on equipment can monitor in-depth vibration readings. Once the baseline for the asset is established, these sensors can be continuously monitored to detect deviations that could indicate faults like imbalances, misalignments, or bearing faults.

- Temperature monitoring: Similar to vibration monitoring, sensors can detect when temperatures rise above the asset’s normal temperatures. When a temperature increase is detected, technicians can find and address the root cause before failure occurs.

- Condition monitoring: Using a cloud-based CMMS stores sensor data in the cloud, where it can be monitored and analyzed from anywhere. Even if equipment is in a remote location or monitoring needs to occur off-site, users can access current or historical data and use it to make decisions about maintenance and replacement.

- Artificial intelligence (AI) analysis and recommendations: Learning how to read the signatures provided by vibration sensors takes years of education and experience. Now, even if your organization doesn’t have an expert on-site, advanced AI-powered analytics can assess machine vibration patterns and identify changes. It can even recognize different patterns of common issues, giving your team the insight to find and fix the problem even faster.

- Alarms: When vibration levels indicate faults, predictive maintenance software can send alerts to the appropriate personnel so they can take immediate action.

- Automated work orders: If the vibration monitoring software is integrated with a computerized maintenance management system, the CMMS can automatically trigger a work order when a fault is detected, saving time and reducing the amount of human intervention needed to fix the problem.

Exemplos de manutenção preditiva

There are important predictive maintenance applications in almost every industry. Here are just a few typical predictive maintenance examples.

Predictive Maintenance Examples in Automotive

Predictive maintenance tools can identify impending failures, such as a slowing conveyor belt or abnormalities in vibrations from stamping or press machines. It can also be used on other assets, like forklifts and painting equipment.

Predictive Maintenance Examples in Food and Beverage

In the food and beverage industry, predictive maintenance technologies can play a role in not only ensuring maximum uptime but also ensuring all products are created in compliance with strict food regulations. Predictive maintenance can be used on equipment like mixers and blenders, dust collection systems, extrusion equipment, pumps, and conveyor belts.

Predictive Maintenance Examples in Manufacturing

Os fabricantes de todos os tipos podem utilizar a tecnologia de manutenção preditiva para melhorar a consistência e a qualidade da produção dos seus produtos, reduzir os custos de mão de obra e prolongar a vida útil dos activos. A manutenção preditiva na indústria transformadora pode ajudar a prever e reduzir as avarias de activos como ventiladores, bombas e motores.

Predictive Maintenance Examples in Life Sciences

Many manufacturers in the life sciences industry are subject to audits from local, state, and federal authorities. Predictive maintenance technology can ensure equipment continues running within required parameters and provide organizations with audit-proof records of asset history. And in cases where products need to be refrigerated or frozen, sensors help ensure that the equipment used to keep them at the proper temperature is always working as intended.

Predictive Maintenance Examples in Oil and Gas

A fiabilidade é extremamente importante na indústria do petróleo e do gás, onde as falhas do equipamento podem ter consequências ambientais e representar ameaças à segurança dos trabalhadores. A manutenção preditiva em activos como bombas, caldeiras e compressores pode ajudar a reduzir os riscos de falhas não planeadas e as suas consequências.

How To Create a PdM Maintenance Program

A mudança da manutenção reactiva para a manutenção preditiva não acontece de um dia para o outro. No entanto, os avanços nas tecnologias de manutenção preditiva, como o software CMMS e os sensores de vibração sem fios, tornaram a manutenção preditiva uma estratégia mais viável do que nunca. Existem algumas questões a ter em conta para cada ativo quando se considera a criação de um plano de manutenção preditiva:

- Se este ativo falhar, qual é o impacto na produção?

- Quanto é que custa reparar este bem?

- Quanto custa a substituição deste bem?

Responder a estas perguntas para cada peça de equipamento pode ajudar as equipas a definir quais os activos a manter numa base preditiva.

A manutenção preditiva não é necessariamente a estratégia mais eficaz para cada activo. Alguns bens podem ser geridos até ao fracasso com pouco ou nenhum impacto na produção ou no resultado final. Outros beneficiam de uma manutenção preventiva simples e directa. Mas para alguns activos, a manutenção preditiva é a melhor estratégia.

Mesmo que planeie utilizar ferramentas de manutenção preditiva em apenas alguns activos, é útil planear com antecedência e criar um programa que a sua equipa de manutenção possa cumprir. Eis seis passos fundamentais para a criação do seu programa de manutenção preditiva:

- Identify which assets should be targeted for predictive maintenance solutions

- Escolha as ferramentas e métodos de manutenção preditiva que irá utilizar para monitorizar o estado dos activos (tais como sensores e um CMMS)

- Selecionar e formar uma equipa de implementação para aprender e aplicar as tecnologias de manutenção preditiva

- Realizar integrações de sistemas para obter uma imagem completa da saúde dos bens

- Coordinate your overall maintenance strategy, identifying which approach will be used and where

- Determinar como os dados de saúde patrimonial serão partilhados entre os membros da equipa, partes interessadas e auditores

Em última análise, a implementação de um programa de manutenção preditiva bem sucedido requer uma visão a longo prazo dos objectivos e necessidades da sua organização. Não existem dois planos de manutenção preditiva iguais.

Como se pode controlar a manutenção preditiva?

Predictive maintenance solutions, by definition, involve collecting and analyzing a lot of data. The best way to control predictive maintenance is by using a computerized maintenance management system (CMMS) to connect and manage data coming in from work orders, real-time predictive maintenance analytics, and maintenance history, making it accessible to the appropriate personnel no matter where or when they’re working.

Sem um CMMS, as equipas de manutenção ficam muitas vezes na dúvida sobre o histórico de manutenção de um ativo. As ordens de trabalho são muitas vezes em papel, e as ordens de trabalho em papel levam tempo a encontrar, preencher e arquivar. As ordens de trabalho em papel também dificultam o controlo do que está concluído ou ainda pendente. É quase impossível comparar toda a gama de pedidos, tarefas em curso e trabalhos prioritários quando estão todos em folhas de papel separadas.

Um CMMS torna as ordens de trabalho muito mais fáceis de programar, atribuir e concluir. As ordens de trabalho também podem ser priorizadas com base na criticidade do ativo, garantindo que as tarefas mais importantes são atribuídas aos técnicos certos. Os gestores podem ver quais as tarefas pendentes e atribuir trabalhos ao pessoal que já está a trabalhar num ativo específico ou ao pessoal com as competências necessárias para a tarefa.

Technicians and decision-makers will also have access to historical maintenance records. When an asset has a history of multiple failures in a short time frame, experts can use the data and predictive maintenance analytics to get to the root cause of the issue or decide if it’s time to replace the asset.

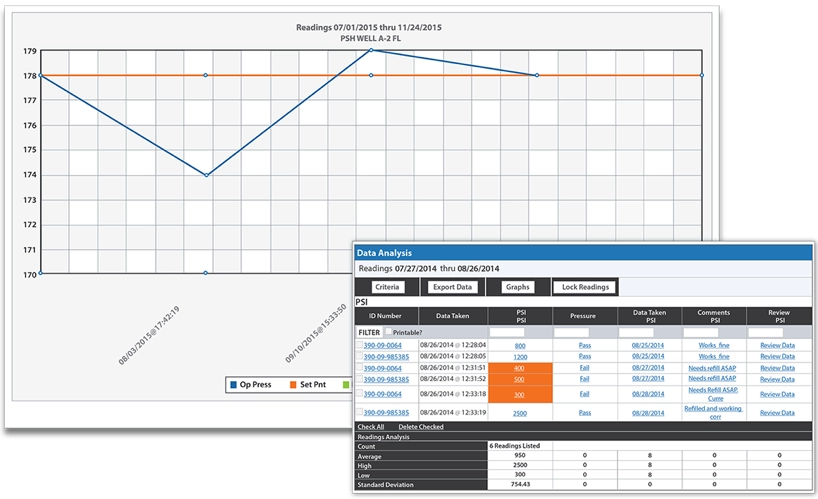

Key Features in eMaint Predictive Maintenance Software

O eMaint CMMS oferece às organizações um conjunto completo de ferramentas de manutenção preditiva. Com ele, as organizações podem:

- Definir classes de monitorização para cada ativo

- Monitor noise, vibration, temperature, lubricants, wear, corrosion, pressure, and flow independently

- Insira manualmente ou importe as leituras do medidor.

- Defina os limites superiores e inferiores da operação aceitável para cada ativo

- Mostrar leituras como um relatório com excepções codificadas por cores

- Correio electrónico de disparo automático quando um limite é ultrapassado

- Gere automaticamente ordens de serviço quando uma leitura estiver fora dos limites predefinidos

- Efetuar análises de dados para identificar precocemente as falhas, evitar avarias e otimizar os recursos de manutenção

- Ver monitoramento de condição diagrama

Estudo de caso: Utilização do eMaint CMMS monitoramento de condição para Manutenção Preditiva

Cleveland Tubing, Inc. is a manufacturer of flexible, collapsible tubing products, including FLEX-Drain and PumpFlex. The company set up eMaint so that meter readings on key indicators (temperature, pressure, fluid levels, suction) are imported and used to trigger priority work orders when work or inspection is needed based on predefined ranges.

Gary Payne, maintenance manager for Cleveland Tubing, noted that eMaint has become their maintenance decision support system, informing them of the tasks that need to be performed each day, based on elapsed time, equipment utilization, and condition-based indicators. They also experienced:

- Relatórios automatizados para reabastecer o estoque de peças estocadas e não estocadas

- Streamlined time tracking of labor for a department of five maintenance employees

- Cálculos de ROI aprimorados com melhor alocação dos custos de mão de obra e materiais aos ativos.

- The ability to evolve from reactive maintenance to planned maintenance to predictive maintenance via condition monitoring and automated alerts of potential problems on critical equipment

- Easily measure and track KPIs against world-class standards (90% planned maintenance)

What Is the Future of Predictive Maintenance?

The future of predictive maintenance draws on artificial intelligence tools to deliver insights at a greater scale than ever before. AI tools scan vast data sets at a high speed, which is invaluable for large organizations with fleets of critical assets. The best AI tools can diagnose machine faults and determine fault severity levels, helping set clear maintenance priorities.

That doesn’t mean that maintenance will be automated, though. Human technicians and operators need to oversee AI output and build on its insights. AI is a useful tool, rather than a complete solution. It works best when it shares workflows with human employees.

FAQs de Manutenção Preditiva

Which Industries Use Predictive Maintenance?

Predictive maintenance is a useful strategy for a wide range of industries. It leverages technologies and tools — from sensors to CMMS software to statistical analysis — to reduce unplanned downtime and wasted resources.

Any organization seeking to extend the lifespan of its assets and optimize maintenance spending can use predictive maintenance.

O software de manutenção preditiva eMaint serve clientes em sectores como:

- Fabricação

- Alimentos e Bebidas

- Governo

- Cuidados de saúde (incluindo produtos farmacêuticos, dispositivos médicos, e mais)

- Energy (including oil and gas, wind, and more)

- Educação

- Armazenagem e distribuição

- Transporte e frota

- Facilities

Quais são os benefícios da manutenção preditiva?

A manutenção preditiva é uma estratégia de manutenção rentável com inúmeras vantagens. Entre eles:

- Evitar tempos de paragem não planeados

- Melhorar a produtividade

- Prolongamento da vida útil dos bens e maximização do tempo entre compras

- Reduzir a quantidade de materiais e peças sobressalentes necessárias

- Criação de um ambiente de trabalho mais seguro

- Beneficiar o resultado final