Ungefähre Lesezeit: 5 Minuten

What Is Predictive Maintenance?

Predictive maintenance (PdM) is a maintenance strategy that uses technology such as sensors to monitor equipment performance and condition during normal operation. This information gives maintenance teams early indications when the asset experiences a problem, before failure occurs. When a maintenance team knows the condition of every asset in real time, they can take proactive maintenance measures to reduce the chances of unexpected failures and unplanned downtime.

Traditionally, most maintenance teams have used reactive or preventive maintenance (PM) strategies, where repairs happen after machines fail or teams perform maintenance regularly based on the manufacturer's guidelines. Today, many organizations use new predictive maintenance technologies to move beyond these methods and adopt a predictive maintenance approach.

Organizations that use predictive maintenance software and tools will monitor and test specific characteristics to identify conditional changes as they happen. There are numerous testing methods that fall under the umbrella of predictive maintenance, including infrared testing, vibration analysis, oil analysis, and more.

There is not one singular best maintenance method, and assets within the same facility may benefit from different maintenance strategies. But for assets that are critical to the organization, predictive maintenance, also known as PdM maintenance,is often the best approach.

How Does Predictive Maintenance Work?

Condition monitoring sensors attach directly to assets and capture performance data. You can measure a number of factors with these sensors, such as vibration or temperature, depending on the asset. The sensors detect issues such as pressure leaks, vibration abnormalities, or unusual voltage.

Cloud technology enables condition monitoring sensors to share the data they collect. Paired with the right predictive maintenance software, you can also set alarms and trigger work orders when asset conditions surpass defined thresholds.

Data modeling, based on known machine behavior and failure modes, also plays an important role in PdM maintenance. You can use it to spot issues before they escalate to failure.

Schritte zur Einführung der vorausschauenden Wartung

Was sind die Vorteile der vorausschauenden Wartung?

The benefits of predictive maintenance go beyond the production floor. Not only does implementing PdM maintenance make the workplace safer and production more efficient, it benefits the end users of the product and your organization's bottom line.

Here are the major benefits of using predictive maintenance tools:

- Reduces unplanned downtime:When predictive maintenance software identifies a potential problem, teams can schedule maintenance during planned downtime. That way, the asset can continue to run as scheduled during normal hours.

- Safer work environment:Because planned maintenance is inherently less risky than reactive maintenance, predictive maintenance creates a safer work environment. Catching failures early reduces the chance of injuries caused by unexpected machine malfunctions.

- Reduces the frequency of maintenance tasks:While preventive maintenance is a preferred strategy for many organizations, in some cases, it can lead to over-maintenance as teams perform unnecessary maintenance based on manufacturer's directions. With predictive maintenance, assets only receive maintenance when they need it, reducing costs and saving technicians time.

- Extends asset lifespans:Organizations invest substantially in their assets. So, increasing the availability and lifespan of those assets through predictive maintenance can drive maintenance KPIs and give organizations the best return on their investment.

- Lowers maintenance costs:It's easier to correct smaller problems than to correct major failures. Predictive maintenance helps catch developing problems before they cause a full-blow shutdown or damage other parts of the equipment.

- Improves production quality:When machines aren't running optimally, finished products are less likely to meet quality standards. Spotting and fixing issues early can reduce wasted materials, energy, and time.

- Supports data-driven maintenance decisions:If data gathered by sensors is stored in a cloud-based computerized maintenance management system (CMMS), teams can work together from wherever they are, consult with specialists, and make data-driven maintenance decisions.

- Improved work environment:With predictive maintenance, technicians can plan their work time to make the best use of their hours. Instead of rushing to fix assets after a breakdown they can plan maintenance as needed, lowering stress levels and minimizing unplanned downtime.

Effective asset management is crucial for organizations in today's competitive environment, and predictive maintenance gives organizations the tools to do this successfully. The biggest benefit of predictive maintenance is that it makes the best possible use of maintenance resources.

What's the Difference Between Predictive Maintenance vs Preventive Maintenance?

Preventive maintenance and PdM maintenance are both effective maintenance strategies, but there are key differences between the two. Understanding the differences between preventive and predictive maintenance can help your team select the best type of maintenance for your organization. Many of the best maintenance programs use a combination of both strategies.

Preventive maintenance uses the expected life cycle of an asset to determine when to perform maintenance tasks. One common preventive maintenance example is changing a car's oil every three months or every 3,000 miles.

Ein Plan für die vorbeugende Wartung ist einfach und für einige Anlagen ausreichend. Die vorbeugende Wartung von Anlagen kann auf der Grundlage des Kalenders, einer bestimmten Anzahl von Betriebsstunden oder einer anderen nutzungsbasierten Kennzahl durchgeführt werden. Sie kann Aufgaben wie den Wechsel von Filtern, die Durchführung von Schmierarbeiten oder den Austausch verschlissener Teile umfassen.

Wenn der Kalender Wartungsmaßnahmen vorschreibt, werden einige Komponenten ersetzt, bevor sie benötigt werden. Außerdem besteht jedes Mal, wenn an einer Maschine gearbeitet wird, ein gewisses Risiko. Vorbeugende Instandhaltung kann einfacher zu planen sein, aber sie verbraucht mehr Zeit, Geld und Teile.

Predictive maintenance uses the actual operating condition of an asset to determine what steps to take and when to take them. Instead of basing maintenance on a schedule, maintenance occurs when analytics identify an irregularity in the asset's performance. While similar steps, such as lubrication or parts replacement, may be taken, the difference is that predictive maintenance actions occur exactly at the time they are needed.

A predictive maintenance strategy can save both time and money, but it is more complex to implement. While equipment is operating normally, it can be monitored by predictive maintenance technologies and condition monitoring devices, like remote sensors. They can take measurements at regular intervals or continuously.

When paired with predictive maintenance software, these sensors can alert maintenance teams when any asset's condition changes. Automatically generated work orders via a CMMS enable teams to act quickly, preventing equipment failures.

Maintenance teams can track and analyze asset condition data to help spot patterns and make more informed decisions for future maintenance. Ultimately, the goal of PdM maintenance is to maximize asset availability and minimize the time and cost spent repairing each asset.

Vorausschauende Wartungstechniken

Es gibt viele Möglichkeiten, eine vorausschauende Wartungsstrategie zu implementieren. Diese Techniken geben jedem Unternehmen die Möglichkeit, so viele oder so wenige Informationen zu sammeln, wie sie für die Umsetzung und Pflege ihres vorausschauenden Wartungsprogramms benötigen.

- Vibration monitoring:Sensors installed on equipment can monitor in-depth vibration readings. Once the baseline for the asset is established, these sensors can be continuously monitored to detect deviations that could indicate faults like imbalances, misalignments, or bearing faults.

- Temperature monitoring:Similar to vibration monitoring, sensors can detect when temperatures rise above the asset's normal temperatures. When a temperature increase is detected, technicians can find and address the root cause before failure occurs.

- Condition monitoring:Using a cloud-based CMMS stores sensor data in the cloud, where it can be monitored and analyzed from anywhere. Even if equipment is in a remote location or monitoring needs to occur offsite, users can access current or historical data and use it to make decisions about maintenance and replacement.

- Artificial intelligence (AI) analysis and recommendations:Learning how to read the signatures provided by vibration sensors takes years of education and experience. Now, even if your organization doesn't have an expert on-site, advanced AI-powered analytics can assess machine vibration patterns and identify changes. It can even recognize different patterns of common issues, giving your team the insight to find and fix the problem even faster.

- Alarms:When vibration levels indicate faults, predictive maintenance software can send alerts to the appropriate personnel so they can take immediate action.

- Automated work orders:If the vibration monitoring software is integrated with a computerized maintenance management system, the CMMS can automatically trigger a work order when a fault is detected, saving time and reducing the amount of human intervention needed to fix the problem.

Beispiele für vorausschauende Wartung

Predictive maintenance tools and strategies can benefit assets in almost any industry. Here are just a few PdM maintenance examples from different industries.

Vorausschauende Wartung in der Automobilindustrie

Werkzeuge für die vorausschauende Wartung können drohende Ausfälle erkennen, z. B. ein nachlassendes Förderband oder abnormale Vibrationen von Stanz- oder Pressmaschinen. Sie können auch bei anderen Anlagen wie Gabelstaplern und Lackieranlagen eingesetzt werden.

Vorausschauende Wartung in der Lebensmittel- und Getränkeindustrie

In der Lebensmittel- und Getränkeindustrie kann die vorausschauende Wartung nicht nur dazu beitragen, eine maximale Betriebszeit zu gewährleisten, sondern auch sicherzustellen, dass alle Produkte in Übereinstimmung mit den strengen Lebensmittelvorschriften hergestellt werden. Die vorausschauende Wartung kann für Anlagen wie Mischer und Mixer, Entstaubungsanlagen, Extrusionsanlagen, Pumpen und Förderbänder eingesetzt werden.

Vorausschauende Wartung in der Fertigung

Hersteller aller Art können die Technologie der vorausschauenden Wartung nutzen, um die Konsistenz und Qualität ihrer Produkte zu verbessern, die Arbeitskosten zu senken und die Lebensdauer der Anlagen zu verlängern. Die vorausschauende Wartung in der Fertigung kann helfen, Ausfälle von Anlagen wie Lüftern, Pumpen und Motoren vorherzusagen und zu reduzieren.

Vorausschauende Wartung in den Biowissenschaften

Viele Hersteller in der Life-Sciences-Branche unterliegen Audits durch lokale, staatliche und bundesstaatliche Behörden. Durch vorausschauende Wartung kann sichergestellt werden, dass die Geräte innerhalb der vorgeschriebenen Parameter laufen, und die Unternehmen können revisionssichere Aufzeichnungen über die Anlagenhistorie erstellen. Und in Fällen, in denen Produkte gekühlt oder eingefroren werden müssen, helfen Sensoren dabei, sicherzustellen, dass die Geräte, mit denen sie auf der richtigen Temperatur gehalten werden, immer wie vorgesehen funktionieren.

Vorausschauende Wartung in der Öl- und Gasindustrie

Zuverlässigkeit ist in der Öl- und Gasindustrie von enormer Bedeutung, denn Ausfälle von Anlagen können Folgen für die Umwelt haben und die Sicherheit der Mitarbeiter gefährden. Eine vorausschauende Wartung von Anlagen wie Pumpen, Kesseln und Kompressoren kann dazu beitragen, die Risiken ungeplanter Ausfälle und deren Folgen zu verringern.

How to Create a PdM Maintenance Program

Making the switch from reactive to predictive maintenance doesn't happen overnight. But advances in predictive maintenance technologies, such as CMMS software and wireless vibration sensors, have made predictive maintenance a more attainable strategy than ever before. There are a few questions to keep in mind for each asset when considering creating a predictive maintenance plan:

- If this asset fails, how does it impact production?

- Wie hoch sind die Kosten für die Reparatur dieser Anlage?

- Wie viel kostet es, diesen Vermögenswert zu ersetzen?

Die Beantwortung dieser Fragen für jedes einzelne Gerät kann den Teams dabei helfen, die Anlagen einzugrenzen, die vorausschauend gewartet werden sollen.

Vorausschauende Wartung ist nicht unbedingt die effektivste Strategie für jede Anlage. Einige Anlagen können bis zum Ausfall betrieben werden, ohne dass dies Auswirkungen auf die Produktion oder das Endergebnis hat. Andere profitieren von einer einfachen und unkomplizierten vorbeugenden Instandhaltung. Aber für einige Anlagen ist die vorausschauende Wartung die beste Strategie.

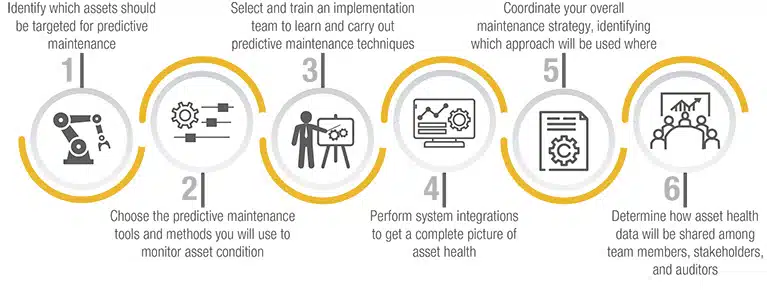

Even if you plan to use predictive maintenance tools on just a handful of assets, it helps to plan ahead and build a program that your maintenance team can stick to. Here are six key steps for setting up your predictive maintenance program:

- Identifizieren Sie, welche Anlagen für eine vorausschauende Wartung in Frage kommen

- Wählen Sie die Werkzeuge und Methoden für die vorausschauende Wartung, die Sie zur Überwachung des Anlagenzustands einsetzen wollen (z. B. Sensoren und ein CMMS)

- Select and train an implementation team to learn and carry out predictive maintenance technologies

- Systemintegrationen durchführen, um ein vollständiges Bild des Anlagenzustands zu erhalten

- Koordinieren Sie Ihre gesamte Instandhaltungsstrategie und legen Sie fest, welcher Ansatz an welcher Stelle zum Einsatz kommt.

- Legen Sie fest, wie die Asset-Zustandsdaten zwischen Teammitgliedern, Interessengruppen und Prüfern ausgetauscht werden sollen.

Ultimately, implementing a successful predictive maintenance program requires taking a long-term view of your organization's goals and needs. No two predictive maintenance plans will look the same.

Wie können Sie die vorausschauende Wartung kontrollieren?

Predictive maintenance, by definition, involves collecting and analyzing a lot of data The best way to control predictive maintenance is by using a computerized maintenance management system (CMMS) to connect and manage data coming in from work orders, real-time analytics, and maintenance history, making it accessible to the appropriate personnel no matter where or when they're working.

Without a CMMS, maintenance teams are often left guessing about the historical maintenance of an asset. Work orders are often on paper, and paper work orders take time to find, complete, and file away. Paper work orders also make it difficult to track what's completed or still outstanding. It's nearly impossible to compare the full range of requests, in-progress tasks, and priority jobs when they're all on separate sheets of paper.

Mit einem CMMS lassen sich Arbeitsaufträge viel einfacher planen, zuweisen und ausführen. Arbeitsaufträge können auch nach der Kritikalität der Anlage priorisiert werden, um sicherzustellen, dass die wichtigsten Aufgaben den richtigen Technikern zugewiesen werden. Manager können sehen, welche Aufgaben noch ausstehen, und Aufträge an Mitarbeiter vergeben, die bereits an einer bestimmten Anlage arbeiten oder die über das für die Aufgabe erforderliche Fachwissen verfügen.

Technicians and decision-makers will also have access to historical maintenance records. When an asset has a history of multiple failures in a short time frame, experts can use the data to get to the root cause of the issue or decide if it's time to replace the asset.

Key Features in eMaint's Predictive Maintenance Software

eMaint CMMS bietet Unternehmen eine vollständige Suite von Werkzeugen für die vorausschauende Wartung. Damit können Unternehmen:

- Definieren Sie Überwachungsklassen für jede Anlage

- Unabhängige Überwachung von Lärm, Vibration, Temperatur, Schmierstoffen, Verschleiß, Korrosion, Druck und Durchfluss

- Manuelle Eingabe oder Import von Zählerständen

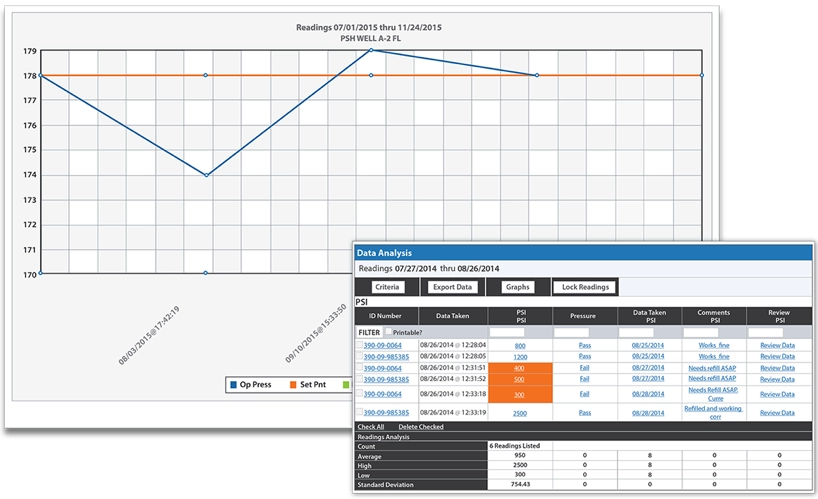

- Festlegung von Ober- und Untergrenzen für den akzeptablen Betrieb für jede Anlage

- Anzeige der Messwerte in einem Bericht mit farblich gekennzeichneten Ausnahmen

- Automatische Auslösung von E-Mails bei Überschreitung eines Grenzwerts

- Automatische Generierung von Arbeitsaufträgen, wenn ein Messwert außerhalb der vordefinierten Grenzen liegt

- Durchführung von Datenanalysen zur frühzeitigen Erkennung von Fehlern, zur Vermeidung von Ausfällen und zur Optimierung von Wartungsressourcen

- Siehe zustandsüberwachung Diagramm

Fallstudie: Einsatz von eMaint CMMS zustandsüberwachung für die vorausschauende Instandhaltung

Cleveland Cleveland Tubing, Inc. ist ein Hersteller von flexiblen, faltbaren Schlauchprodukten wie FLEX-Drain und PumpFlex. Das Unternehmen hat eMaint so eingerichtet, dass Messwerte von Schlüsselindikatoren (Temperatur, Druck, Flüssigkeitsstand, Ansaugung) importiert und verwendet werden, um vorrangige Arbeitsaufträge auszulösen, wenn Arbeiten oder Inspektionen auf der Grundlage vordefinierter Bereiche erforderlich sind.

Gary Payne, Instandhaltungsleiter bei Cleveland Tubing, stellte fest, dass eMaint zu einem Entscheidungshilfesystem für die Instandhaltung geworden ist, das sie über die täglich durchzuführenden Aufgaben auf der Grundlage der verstrichenen Zeit, der Anlagenauslastung und zustandsbezogener Indikatoren informiert. Sie haben auch Erfahrungen gemacht:

- Automatisierte Berichte zur Auffüllung des Bestands an gelagerten und nicht gelagerten Teilen

- Rationalisierte Arbeitszeiterfassung für eine Abteilung mit fünf Wartungsmitarbeitern

- Verbesserte ROI-Berechnungen mit besserer Zuordnung von Arbeits- und Materialkosten zu Anlagen

- The ability to evolve from reactive maintenance to planned maintenance to predictive maintenance via condition monitoringand automated alerts of potential problems on critical equipment

- Einfaches Messen und Verfolgen von KPIs anhand von Weltklassestandards (90% geplante Wartung)

FAQs zur vorausschauenden Wartung

Welche Branchen nutzen vorausschauende Wartung?

Vorausschauende Wartung ist eine nützliche Strategie für eine Vielzahl von Branchen. Sie nutzt Technologien und Werkzeuge - von Sensoren über CMMS-Software bis hin zu statistischen Analysen - um ungeplante Ausfallzeiten und verschwendete Ressourcen zu reduzieren.

Jedes Unternehmen, das die Lebensdauer seiner Anlagen verlängern und seine Wartungsausgaben optimieren möchte, kann die vorausschauende Wartung nutzen.

eMaint predictive maintenance software serves clients in industries such as:

- Herstellung

- Lebensmittel und Getränke

- Regierung

- Gesundheitswesen (einschließlich Pharmazeutika, medizinische Geräte und mehr)

- Energie (einschließlich Öl und Gas, Windkraft und mehr)

- Bildung

- Lagerhaltung und Vertrieb

- Transport und Fuhrpark

- Einrichtungen

Was sind die Vorteile der vorausschauenden Wartung?

Vorausschauende Instandhaltung ist eine kosteneffiziente Instandhaltungsstrategie mit zahlreichen Vorteilen. Unter anderem:

- Vermeidung ungeplanter Ausfallzeiten

- Verbesserung der Produktivität

- Verlängerung der Lebensdauer von Anlagen und Maximierung der Zeit zwischen den Anschaffungen

- Verringerung der Menge an benötigten Materialien und Ersatzteilen

- Schaffung einer sichereren Arbeitsumgebung

- Gewinnbringend für die Bilanz