¿Qué es mantenimiento de emergencia?

El mantenimiento de emergencia es el trabajo de reparación urgente que se requiere cuando el equipo falla inesperadamente y supone un riesgo inmediato para la seguridad o las operaciones. Este tipo de mantenimiento debe realizarse lo antes posible para restablecer la funcionalidad y evitar lesiones a los empleados o daños a los activos.

El mantenimiento de emergencia es la prueba definitiva para cualquier organización. Significa que algún aspecto de sus operaciones ha ido desastrosamente mal y requiere atención inmediata para evitar más riesgos para la salud y la seguridad. El mantenimiento de emergencia también es necesario si un activo crítico ha fallado y ha paralizado la línea de producción, impidiendo que toda la planta funcione como debería.

Este tipo de emergencias pueden salir caras. Estos sucesos impredecibles y repentinos pueden exigir que todos los empleados disponibles dejen de hacer lo que están haciendo y se centren en evitar que la crisis se agrave. Los costes pueden aumentar rápidamente debido a la necesidad de realizar pedidos urgentes de piezas de repuesto, pagar horas extraordinarias inesperadas, sustituir o reparar equipos cercanos debido a daños inesperados y otras partidas costosas que merman los resultados de una organización.

El mantenimiento de emergencia es impredecible, pero las emergencias ocurren y su equipo debe estar preparado para gestionarlas cuando se produzcan.

¿Cuándo se convierte el mantenimiento en mantenimiento de urgencia?

Como cualquier técnico de mantenimiento puede atestiguar, los fallos son una parte normal de las operaciones empresariales. Pero no todos los fallos son una emergencia, y es importante que su equipo sea capaz de reconocer la diferencia entre ¿Qué es una emergencia de mantenimiento y ¿Qué es simplemente un mantenimiento que debe completarse en algún momento.

He aquí algunas preguntas que su equipo puede responder para ayudar a determinar las diferencias entre ambos.

- Riesgos para la seguridad y el cumplimiento de la normativa

- ¿Supone el problema un riesgo inmediato para la seguridad de los empleados, los clientes o el público?

- ¿Podría el fallo dar lugar a incumplimientos o infracciones de la normativa?

- ¿Existe riesgo de incendio, electrocución, explosión o exposición a materiales peligrosos?

- Equipamiento e impacto operativo

- ¿Causará el fallo una parada crítica de la producción?

- ¿Existe riesgo de daños en cascada a otros sistemas o equipos?

- ¿Impide el problema el funcionamiento de servicios esenciales (calefacción, ventilación, electricidad, agua, etc.)?

- ¿Corre el equipo el riesgo de sufrir un fallo catastrófico si no se soluciona inmediatamente?

- Consideraciones financieras y de costes

- ¿Retrasar las reparaciones supondrá un aumento significativo de los costes de reparación?

- ¿Existe riesgo de pérdida importante de productos, deterioro o daños en las existencias?

- ¿Influye el problema en los compromisos con los clientes?

- Soluciones provisionales y alternativas

- ¿Puede solucionarse temporalmente el problema?

- ¿Se dispone de sistemas de reserva para mantener las operaciones?

Cada situación es diferente, pero responder a estas preguntas puede ayudarle a decidir si el problema debe tratarse inmediatamente o si puede esperar al mantenimiento rutinario.

Beneficios y retos de una estrategia de mantenimiento de emergencia

Es esencial contar con una estrategia de mantenimiento de emergencia porque mantiene sus instalaciones y empleados a salvo cuando ocurre algo inesperado. Sin embargo, es arriesgado e ineficaz confiar únicamente en el mantenimiento de emergencia. He aquí los Beneficios de su estrategia de mantenimiento de emergencia, junto con los retos de una dependencia excesiva.

Beneficios

- Implantación sencilla y de bajo coste. El mantenimiento de emergencia no requiere cambios a gran escala en las operaciones diarias. Y como el mantenimiento es menos frecuente, se ahorra tiempo y recursos (al menos, hasta que se produce una emergencia).

- Los empleados son libres de establecer prioridades en función de la urgencia, sin preocuparse de que una emergencia desvíe sus tareas de mantenimiento diarias o semanales.

- Evaluaciones basadas en datos. El seguimiento de las emergencias en tiempo real por equipo, tipo de fallo, etc., puede ayudarle a identificar tendencias para una mejora inmediata o a largo plazo.

Desafíos

- Tiempos de inactividad imprevistos. Los planes de mantenimiento proactivo permiten planificar el tiempo de inactividad, lo que permite un rendimiento constante de los equipos y minimiza las emergencias. La dependencia excesiva del mantenimiento de emergencia puede aumentar la frecuencia y la duración de las paradas imprevistas.

- Costes imprevisibles. Con un enfoque proactivo, puede reparar piezas y predecir cuándo necesitará sustituirlas. Pero es más probable que el mantenimiento de emergencia requiera una sustitución en lugar de una reparación, lo que puede llevar más tiempo y costar más. Además, como es difícil predecir qué pieza funcionará mal, es posible que no tenga la pieza correcta en su inventario.

- Asignación de recursos. Algunos días habrá menos emergencias de mantenimiento, lo que puede dejar a los equipos de mantenimiento sin suficiente trabajo. Pero los días con más averías pueden dejar a su equipo falto de personal e incapaz de responder con prontitud y eficacia a cada emergencia.

El mantenimiento de emergencia es una parte fundamental de su estrategia general de mantenimiento. Aun así, es mejor dar prioridad a un enfoque proactivo.

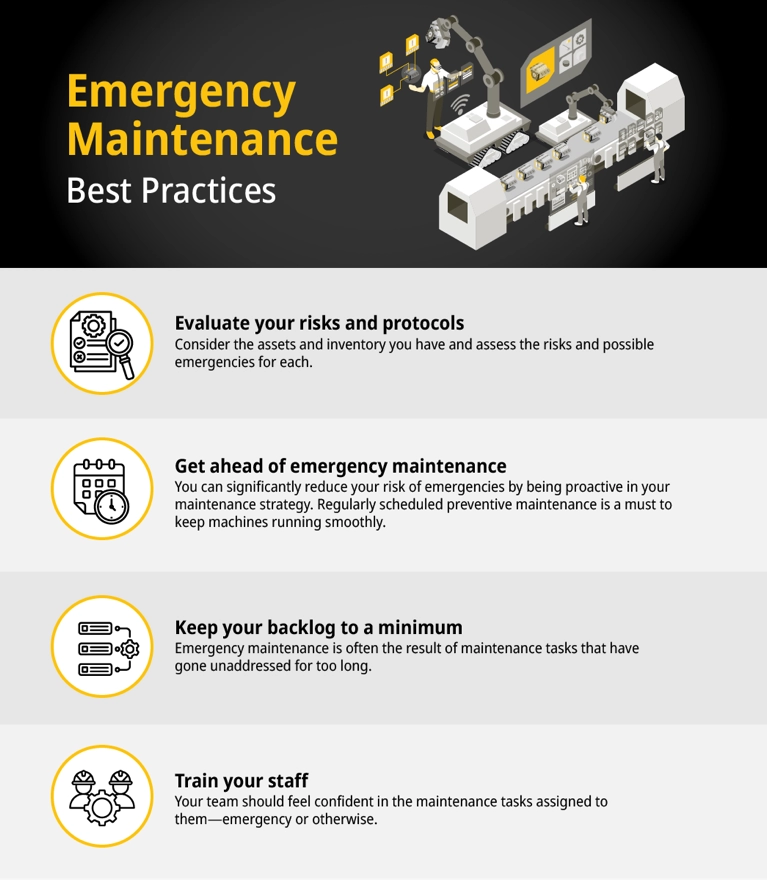

Buenas prácticas de mantenimiento de emergencia

Aunque su estrategia de emergencia será única en función del tamaño y alcance de su empresa, hay cuatro reglas que pueden ayudar a guiar cualquier plan de mantenimiento de emergencia:

1. Evalúe sus riesgos y protocolos de emergencia

Considere los activos y el inventario de que dispone y evalúe los riesgos y posibles emergencias de cada uno de ellos. Asegúrese de que su equipo entiende lo que constituye una emergencia y establezca flujos de trabajo claros para la respuesta a emergencias. Por ejemplo, ¿cómo presentará el personal una solicitud de emergencia? ¿Qué autorizaciones son necesarias? ¿Quién está cualificado para responder en una situación de emergencia? y así sucesivamente.

2. Adelántese al mantenimiento de emergencia con el mantenimiento preventivo y predictivo

Puede reducir significativamente el riesgo de emergencias siendo proactivo en su estrategia de mantenimiento. El mantenimiento preventivo programado con regularidad es imprescindible para que las máquinas funcionen sin problemas. También puede ir un paso más allá utilizando el monitoreo de condición para mantener el pulso de la salud de su equipo y recibir alertas cuando empiecen a surgir problemas. El uso de estos datos de monitoreo de condición para predecir y resolver problemas de mantenimiento antes de que se agraven se conoce como mantenimiento predictivo.

Para obtener más información, consulte nuestro artículo Cómo cambiar a una estrategia de mantenimiento predictivo.

3. Reduzca al mínimo los retrasos en el mantenimiento

El mantenimiento de emergencia suele ser el resultado de tareas de mantenimiento que llevan demasiado tiempo sin abordarse. Si el retraso es demasiado largo, también suele significar que falta personal y que el equipo tendrá dificultades para responder adecuadamente a las situaciones de emergencia.

4. Forme a su personal

Su equipo debe sentirse seguro de las tareas de mantenimiento que se le asignen, ya sean de emergencia o de otro tipo. Una de las principales causas de las situaciones de emergencia es el error humano, por lo que asegurarse de que su equipo dispone de las herramientas, la formación y el tiempo necesarios para realizar sus tareas de forma minuciosa y precisa contribuirá en gran medida a prevenir las emergencias en primer lugar. Y si se produce una emergencia, deben estar bien preparados para responder en consecuencia.

Ejemplos de mantenimiento de emergencia

Un mantenimiento imprevisto no siempre significa una emergencia. Una solicitud de mantenimiento urgente tampoco puede ser una emergencia. Sin embargo, el verdadero mantenimiento de emergencia es una situación crítica y requiere una respuesta inmediata. Estas son algunas situaciones comunes que requieren reparaciones de emergencia en entornos industriales:

- Una fuga de gas que supone un riesgo de explosión.

- Un fallo del sistema de alarma contra incendios.

- Cables con corriente expuestos o fallos eléctricos que puedan causar electrocución.

- Una avería en el sistema de calefacción, ventilación y aire acondicionado de un hospital o almacén de alimentos pone en peligro la salud de los pacientes o el deterioro de los productos.

- La rotura de una tubería inunda un almacén o un edificio de oficinas.

- Un fallo del sistema de vigilancia en una instalación de alta seguridad.

- Fallo total de los activos críticos para la producción.

Cada una de estas situaciones puede ser peligrosa para los empleados y provocar graves daños en bienes, edificios e inventario. Pueden tener graves consecuencias y deben resolverse lo antes posible.

Tipos de mantenimiento reactivo

Hay una gran diferencia entre el mantenimiento de emergencia -que debe resolverse sea la hora que sea- y los problemas urgentes que pueden esperar hasta el horario laboral habitual.

Tanto el mantenimiento de emergencia como el mantenimiento correctivo son tipos de mantenimiento reactivo, lo que significa que el mantenimiento no está planificado. Estos tipos de actividades de mantenimiento son una reacción a una situación que ya se ha producido. Por eso son muy diferentes de las estrategias de mantenimiento proactivo, como el mantenimiento preventivo y el predictivo.

Diferencia entre mantenimiento de emergencia y mantenimiento preventivo

El mantenimiento preventivo pretende evitar emergencias mediante una planificación y programación estratégicas. El mantenimiento preventivo suele consistir en seguir un calendario basado en el tiempo y/o el uso para que los equipos funcionen sin problemas. Un sistema informatizado de gestión del mantenimiento (GMAO) ayuda a los equipos de mantenimiento a cumplir los plazos de mantenimiento programado y a llevar registros detallados de todos los activos.

Para saber más, consulte ¿Qué es mantenimiento preventivo?

Diferencia entre mantenimiento de emergencia y mantenimiento correctivo

Al igual que el mantenimiento de emergencia, el mantenimiento correctivo o mantenimiento de averías es una reacción ante cualquier tipo de fallo del equipo. Sin embargo, el mantenimiento correctivo se utiliza en situaciones que no son de emergencia. Una estrategia de mantenimiento correctivo es necesaria para problemas que requieren atención pero que no se han agravado hasta el punto de parar la producción o causar un problema de seguridad.

Por ejemplo, si un componente o un activo no crítico se rompe entre las visitas de mantenimiento programadas, se realizaría un mantenimiento correctivo para repararlo. El problema no estaba previsto y requiere una acción correctiva, pero no es una emergencia.

Deben prepararse planes de mantenimiento tanto correctivos como de emergencia para que su equipo pueda responder adecuadamente a situaciones tanto de emergencia como de no emergencia.

Cómo responder a una solicitud de emergencia de mantenimiento

Las solicitudes de mantenimiento de emergencia son serias, y es crucial gestionarlas adecuadamente para evitar retrasos en las reparaciones y garantizar una comunicación clara entre los miembros del equipo. Estas son las mejores prácticas que deben seguir los equipos al responder a solicitudes de mantenimiento de emergencia:

- Acuse de recibo de la solicitud inmediatamente: Confirme la recepción de la orden de trabajo notificándoselo al solicitante lo antes posible. Si utiliza un sistema de órdenes de trabajo en papel, es posible que tenga que llamar por teléfono. Si utiliza un GMAO, esto se hace automáticamente.

- Evalúe la gravedad: Determine si el problema cumple los criterios de mantenimiento de emergencia utilizando la lista de comprobación anterior. Si la situación no está clara, envíe a un técnico para que realice una evaluación in situ.

- Garantice la seguridad: Si existe un riesgo para la seguridad (peligro eléctrico, fuga de gas, daños estructurales, etc.), asegure la zona y avise al personal necesario. Apague el equipo afectado si su funcionamiento puede causar más daños. Siga los procedimientos de bloqueo y etiquetado (LOTO) si procede.

- Asignación de técnicos: Envíe a los técnicos adecuados en función del tipo de problema (eléctrico, mecánico, calefacción, ventilación y aire acondicionado, fontanería, etc.). Asegúrese de que disponen de las herramientas y piezas necesarias. Comunique la hora prevista de llegada al solicitante o al equipo de operaciones.

- Ejecutar las reparaciones: Los técnicos deben realizar el diagnóstico necesario y ejecutar las reparaciones o, si no es posible, estabilizar la situación hasta que se puedan realizar las reparaciones. Mantenga al resto del equipo informado de los progresos.

- Restablecimiento de las operaciones: Pruebe el equipo implicado en las reparaciones para asegurarse de que se han completado las reparaciones y de que todo el equipo funciona correctamente. Actualice su registro de órdenes de trabajo o GMAO para anotar qué reparaciones se han completado.

- Realice una revisión posterior al mantenimiento: Si es posible, identifique la causa raíz del fallo que provocó la emergencia. Actualice los programas de mantenimiento preventivo para evitar este tipo de fallos en el futuro.

Cómo minimizar el mantenimiento de emergencia

Aunque el mantenimiento preventivo como parte de un plan de Mantenimiento, Reparación y Operaciones (MRO ) puede evitar muchos fallos inesperados, algunos fallos simplemente no se pueden predecir. Minimizar el mantenimiento de emergencia empieza por contar con una sólida estrategia de MRO.

El mantenimiento preventivo incluye la realización de inspecciones periódicas de equipos y componentes, así como tareas de lubricación, cambios de aceite y filtros, y otras tareas de mantenimiento necesarias. Estar al tanto de este tipo de mantenimiento mantiene los activos funcionando sin problemas y puede ayudar a evitar reparaciones de emergencia.

El mantenimiento predictivo implica el uso de sensores que registran la temperatura o las vibraciones de los activos. Unas temperaturas más altas de lo habitual o unas vibraciones más altas de lo normal pueden indicar la aparición de un problema. Cuando los sensores detectan estos cambios, un GMAO puede enviar una alerta a los técnicos. Entonces, los técnicos pueden inspeccionar el activo y realizar las reparaciones necesarias antes de que se produzca un fallo grave.

A veces, el mantenimiento necesario se aplaza a una fecha posterior debido a limitaciones presupuestarias u otros problemas. Seleccionar cuidadosamente qué tareas de mantenimiento pueden considerarse diferidas y cuáles deben priorizarse puede ayudar también a minimizar el mantenimiento de emergencia.

Esté preparado para cualquier reto de mantenimiento

El mantenimiento de emergencia es un aspecto crítico de la preparación operativa de cualquier organización, asegurando que los equipos de mantenimiento estén preparados para actuar rápidamente para prevenir riesgos para la salud, la seguridad y la producción. Para gestionar eficazmente las emergencias y agilizar sus procesos de mantenimiento, considere la posibilidad de aprovechar un GMAO integral como eMaint para tomar el control de su gestión de mantenimiento.