What Is Mean Time Between Failures (MTBF) / Mean Time to Failure (MTTF) Calculation? Failure Metrics for Maintenance Reporting

MTBF and MTTF are both failure metrics. They are performance indicators that measure the reliability and availability of assets or individual components. The MTBF MTTF calculation uses

the same information, but has different implications depending on whether the asset is repairable.

MTBF MTTF calculation = Total uptime ÷ number of failures or Total operating hours ÷ number of assets

MTBF (Mean Time Between Failures) and MTTF (Mean Time to Failure) calculations are essential metrics for system reliability, each with unique formulas. To find MTBF, divide the total operational time by the number of failures. This measurement provides insight into the average time between system failures. Conversely, MTTF measures the average operational lifespan of non-repairable systems by dividing the total operational time by the number of devices, offering a snapshot of expected device longevity.

El papel del MTBF, MTTF y MTTR en las métricas de rendimiento del mantenimiento

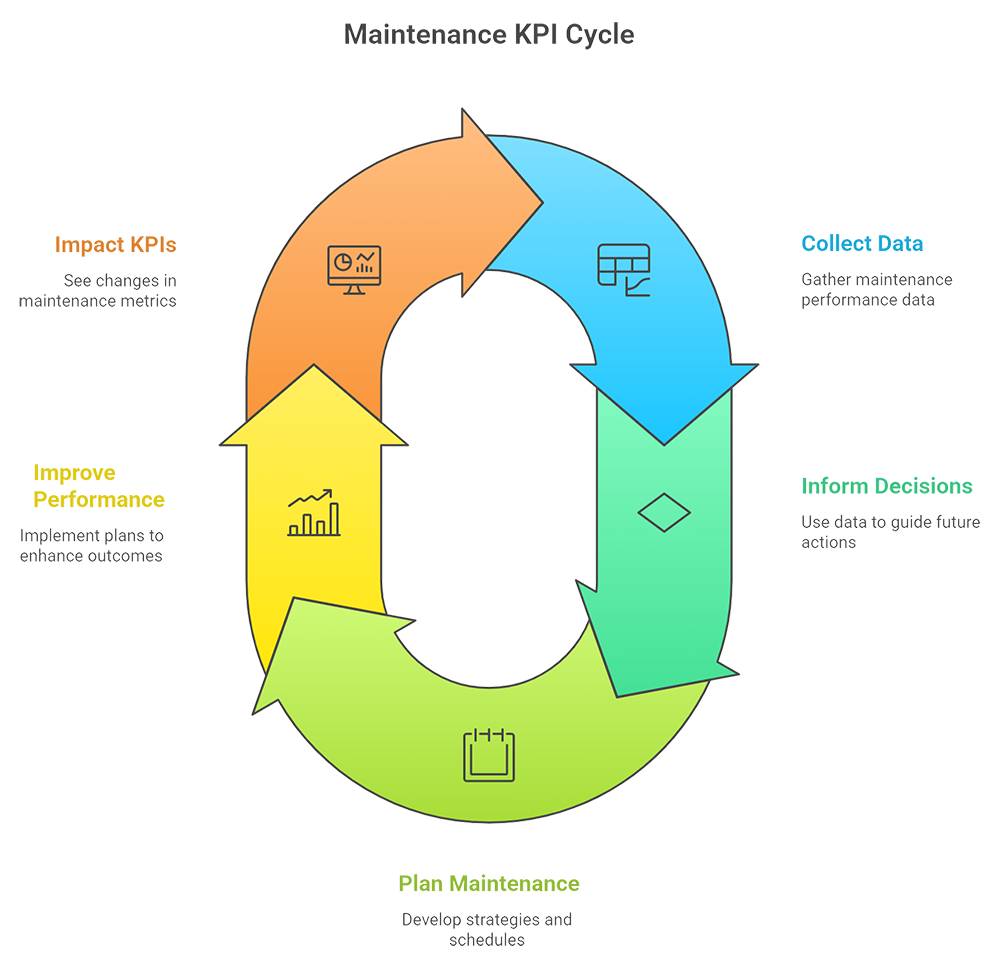

Mean Time Between Failure (MTBF), Mean Time to Failure (MTTF), and Mean Time to Repair (MTTR) are three commonly used Maintenance Key Performance Indicators (KPIs). Each of these three maintenance KPIs acts as a lagging indicator that provides insight into past events. Even though these indicators display information about what happened in the past, they provide key information organizations can use to plan for future inventory needs, maintenance strategy, scheduling, budgeting for asset replacement, and more.

| Attribute | MTBF | MTTR | MTTF |

|---|---|---|---|

| Full Name | Tiempo medio entre fallos | Mean Time To Repair | Mean Time To Failure |

| What It Measures | Average time a repairable asset operates between failures; indicates reliability. | Average time required to repair and restore a failed asset. | Average lifespan of a non-repairable asset or component. |

| Formula | Total Uptime ÷ Number of Failures | Total Maintenance Downtime ÷ Number of Repairs | Total Operating Time ÷ Number of Assets |

| Inputs Needed | Total uptime; number of failures | Downtime per failure; repair times; number of repairs | Total operating hours; number of identical components |

| How to Interpret | Higher values indicate more reliable equipment. | Lower values indicate faster, more efficient repairs. | Higher values indicate longer component life. |

| Common Targets / Pitfalls | Targets vary by asset; pitfalls include inconsistent failure definitions. | Targets depend on acceptable downtime; pitfalls include excluding wait or diagnosis time. | Targets based on design life; pitfalls include mixing asset types or environments. |

Los KPI de mantenimiento ayudan a las organizaciones a realizar un seguimiento del rendimiento en relación con las metas y objetivos estratégicos. Esta información permite a los profesionales del mantenimiento desentrañar los problemas del proceso, facilitar la toma de decisiones basada en datos y realizar ajustes específicos en función de los resultados. En este artículo, mostraremos cómo calcular el MTBF, el MTTF y el MTTR e ilustraremos cómo cada KPI puede apoyar la planificación estratégica del mantenimiento.

Differences Between Mean Time Between Failures (MTBF) and Mean Time to Failure (MTTF)

El tiempo medio entre fallos calcula el tiempo medio de funcionamiento de un activo o componente antes de que necesite reparaciones. Este KPI se utiliza para los activos reparables.

Mean Time to Failure is used to calculate the time a part or asset lasts before it needs to be completely replaced. It’s used for assets that can’t be repaired, or for which repair would be less cost-effective than replacement. This KPI applies to parts like light bulbs, seals, gaskets, fuses, and some types of filters.

When doing either of these calculations, it’s important to only include identical assets. For example, in an MTTF calculation for gaskets, you’d want to use data about gaskets made of the same material and used in the same asset to ensure your MTTF calculation is accurate. The same goes for calculating MTBF — you would want to only use data for the exact same type of asset or individual component.

He aquí un desglose más detallado del MTBF, MTTF y MTTR, y por qué cada uno de estos KPI son esenciales para tomar decisiones estratégicas de mantenimiento.

What Is MTBF (Mean Time Between Failures)?

Todas las máquinas acaban fallando. El tiempo medio entre fallos (MTBF) indica el tiempo previsto entre dos fallos de un sistema reparable. En pocas palabras, el MTBF predice cuánto tiempo puede funcionar un equipo sin interrupciones. El MTBF es uno de los KPI de mantenimiento más eficaces para analizar la fiabilidad de los activos y prever el rendimiento futuro. Un MTBF más alto significa un sistema más fiable.

Beneficios del seguimiento del MTBF

El seguimiento del MTBF permite a los equipos optimizar la programación del mantenimiento preventivo (PM). Un MTBF más corto de lo esperado podría indicar que el mantenimiento preventivo debe realizarse con más frecuencia, o que debe añadirse una supervisión basada en el estado para ampliar el MTBF.

El MTBF también permite a los equipos predecir la frecuencia de fallos durante la producción. Esto puede ayudar a los equipos a establecer objetivos de producción realistas, ya que permite estimar cuándo puede ser necesario reparar un activo. Y al hacer un seguimiento de cuándo se espera que los activos necesiten mantenimiento, los responsables de mantenimiento pueden programar las tareas de mantenimiento de forma más eficaz.

Mediante el uso de MTBF, junto con el software de gestión de inventario, los equipos de mantenimiento pueden mejorar su inventario y disponibilidad de piezas de repuesto. Los informes MTBF permiten a los equipos estimar cuándo se necesitarán piezas de repuesto y pueden ayudar a garantizar que se dispone de las piezas de repuesto correctas, lo que reduce el tiempo de inactividad.

Cómo calcular el MTBF

Puede calcular el MTBF tomando el tiempo total de funcionamiento de una máquina (tiempo de actividad) y dividiéndolo por el número de averías durante ese mismo periodo (fallos).

Cálculo MTBF = Tiempo total de actividad ÷ número de fallos

Aunque algunos fabricantes pueden ofrecer su propia versión de la vida útil prevista de los equipos, es importante que usted mismo calcule esta cifra basándose en los datos internos del sistema. El MTBF puede variar mucho en función de las condiciones de funcionamiento del activo y de otros factores.

¿Qué es un buen objetivo MTBF?

Un buen objetivo MTBF varía mucho en función del tipo de equipo, el entorno en el que opera y las normas industriales vigentes. Por ejemplo, los sistemas críticos del sector aeroespacial o sanitario suelen requerir objetivos MTBF mucho más elevados que los equipos no críticos en entornos menos exigentes. La clave está en encontrar un equilibrio entre la fiabilidad y el coste de conseguirla, garantizando que los fallos no provoquen tiempos de inactividad excesivos, riesgos para la seguridad o pérdidas de producción.

Para establecer un objetivo MTBF eficaz, las organizaciones deben evaluar los datos históricos de rendimiento, las recomendaciones del fabricante y los requisitos operativos, como las garantías de tiempo de actividad o los intervalos de mantenimiento planificados. En muchos casos, la comparación con activos similares o normas del sector puede proporcionar un punto de referencia útil. Una vez establecidos, la revisión periódica de las tendencias de fallos y los registros de mantenimiento permite a las empresas ajustar las expectativas y mejorar las estrategias de mantenimiento para optimizar el rendimiento.

MTBF vs MTTF and MTTR (Mean Time Between Failures vs Mean Time to Failure and Mean Time to Repair)

MTBF es diferente de MTTR y MTTF en algunos aspectos clave. Aunque las tres métricas son importantes KPI de mantenimiento, el tiempo medio entre fallos (MTBF) se centra en los intervalos entre fallos, o la cantidad de tiempo que se puede esperar razonablemente que un activo funcione sin necesidad de reparaciones. Se trata de una medida importante para la fiabilidad del sistema.

MTTR, or Mean Time to Repair, focuses on the amount of time it takes to repair a system. It is nearly the opposite of MTBF since the MTTR calculation uses the time the asset is not running, while the MTBF calculation uses the time the asset is running.

MTBF and MTTF, or Mean Time to Failure, are very similar. But MTBF is used for assets that can be repaired, while MTTF is used for assets or components that must be replaced.

What Is MTTR (Mean Time to Repair)?

Mean Time to Repair (MTTR) measures the maintainability of repairable machines and components. It calculates the average time to fix a failed asset, including the time it takes to test and diagnose the issue. MTTR can help reliability leaders see how much time technicians take to repair a specific machine and examine why a particular repair takes longer than expected. The goal is to keep MTTR as short as possible to reduce equipment downtime.

Las operaciones de mantenimiento pueden reducir el MTTR analizando las métricas de sus equipos y los procesos de reparación para determinar dónde y cómo reducir el tiempo de inactividad y optimizar el proceso estandarizando las tareas de mantenimiento preventivo.

Beneficios del seguimiento del MTTR

El seguimiento del MTTR conlleva muchos Beneficios organizativos.

En primer lugar, ayuda a los equipos a comprender su capacidad de reacción ante los fallos. Un MTTR largo puede indicar varios problemas diferentes, y conocer el MTTR facilita la identificación de problemas y la determinación de una solución.

Por ejemplo, una cifra de MTTR más alta podría indicar un problema de recursos, como no tener suficientes técnicos de mantenimiento o carecer de las herramientas o piezas de repuesto adecuadas en el inventario. También puede identificar cuellos de botella en los procesos, como problemas en la gestión de las órdenes de trabajo o retrasos en la comunicación entre los miembros del equipo. Cuando las organizaciones reconocen estos problemas, pueden tomar medidas para corregirlos, lo que se traduce en una reducción del MTTR.

El seguimiento del MTTR también permite mejorar la planificación del mantenimiento. Al identificar cuánto tiempo suelen tardar las reparaciones, los equipos de mantenimiento pueden comprender mejor cómo y dónde programar sus recursos. Los valores altos de MTTR pueden indicar la necesidad de mejorar las prácticas de mantenimiento preventivo. Como resultado, estas estrategias pueden reducir la frecuencia de las reparaciones y el tiempo de inactividad no planificado.

Las organizaciones pueden utilizar el MTTR para tomar decisiones basadas en datos sobre dónde y cómo invertir en su programa de mantenimiento. Proporciona una métrica cuantificable para justificar las inversiones en la contratación de personal adicional, la formación o el entrenamiento cruzado del equipo actual, o la implementación de programas como el mantenimiento predictivo.

Calcular el MTTR es el primer paso para mejorar los procesos de mantenimiento. En última instancia, puede tener un gran impacto en la producción, el tiempo de inactividad y los costes operativos.

How To Calculate MTTR (Mean Time to Repair)

Calculate Mean Time to Repair by adding up the total amount of time the asset was offline for unplanned maintenance to the time it was completely restored. Then divide that number by the total number of repairs.

MTTR Calculation = Total Maintenance Downtime ÷ Number of Repairs

Recuerde que el tiempo total de inactividad por mantenimiento puede incluir el tiempo dedicado a la resolución de problemas, las pruebas y la espera de piezas de repuesto.

What Time Counts When Calculating Mean Time to Repair?

When calculating MTTR, you should include every minute from the moment the asset stops working until it is fully operational again. This includes:

- Notification/detection time

- Travel time to the asset

- Diagnosis time

- Time waiting for parts, tools, permits, or approvals

- Actual repair/replacement time

- Testing and return-to-service time

- Administrative/paperwork time

Adding these together exposes the true cost of downtime. Many organizations, however, track a pure repair time metric separately (sometimes called wrench time) to isolate technician efficiency from supply-chain or process delays. Be consistent and clearly define which version you are reporting.

MTTR vs MTBF and MTTF (Mean Time to Repair vs Mean Time Between Failures and Mean Time to Failure)

MTTR differs from MTBF and MTTF in its focus. Instead of being a reliability metric concerned with the length of time an asset or component should last, it focuses on the length of time it takes to get the asset or component back up and running.

El tiempo que se tarda en reparar un activo no incluye sólo las horas que pasa un técnico de mantenimiento realizando la reparación. También puede incluir el tiempo de inactividad dedicado a esperar a que llegue una pieza de repuesto o el tiempo dedicado a esperar a que un técnico con las habilidades adecuadas esté disponible para trabajar en el problema. El cálculo del MTTR tiene potencialmente múltiples factores en juego, lo que lo convierte en uno de los KPI más críticos de analizar y comprender para mejorar el mantenimiento general de la planta.

What Is MTTF (Mean Time to Failure)?

Mean Time to Failure (MTTF) measures equipment reliability and the time between one failure and the next. It is the mean time anticipated until the machinery or component fails and needs to be replaced. MTTF only applies to non-repairable assets, i.e., machinery that either cannot or should not be repaired, such as a light bulb.

Alargar los tiempos MTTF puede tener un impacto significativo en su cuenta de resultados al minimizar las interrupciones operativas, maximizar los ciclos de vida de los activos y permitir una toma de decisiones más eficaz en materia de operaciones y mantenimiento. Del mismo modo, unos tiempos MTTF más cortos pueden provocar la pérdida de pedidos, el incumplimiento de objetivos empresariales o dañar la reputación de su organización.

Beneficios del seguimiento del MTTF

El seguimiento del MTTF Beneficios muchos Beneficios , sobre todo para las empresas que se centran en el mantenimiento preventivo y la fiabilidad.

El seguimiento del MTTF permite a las organizaciones planificar la sustitución de las piezas consumibles, como rodamientos y filtros, antes de que fallen. Esto puede ayudar a minimizar el tiempo de inactividad, ya que estas piezas se pueden sustituir durante el tiempo de inactividad planificado cuando se acercan al final de su vida útil prevista. Sustituir los componentes antes de que fallen también mejora la seguridad al reducir la probabilidad de fallos catastróficos.

Los datos MTTF ayudan a prever la tasa de sustitución de los componentes no reparables con fines presupuestarios. Conocer el MTTF agiliza la planificación del inventario, garantizando que se dispone de las piezas de repuesto correctas sin un exceso de existencias innecesario.

Si el MTTF de una pieza o componente específico disminuye repentinamente, podría indicar una reducción de la calidad en las piezas de repuesto. Si esto ocurre, las organizaciones pueden localizar un proveedor alternativo con productos de mayor calidad, reduciendo a su vez los tiempos de inactividad imprevistos y los costes de sustitución innecesarios.

How To Calculate Mean Time to Failure (MTTF)

Calculate Mean Time to Failure by dividing the total hours of operations by the total number of machines in use.

MTTF Calculation = Total Number of Operating Hours ÷ Number of Assets

Al calcular el MTTF, es importante utilizar datos de componentes que sean idénticos para estar seguro de que el cálculo es preciso. Por ejemplo, al calcular el MTTF de las bombillas, utilice sólo bombillas de la misma potencia.

¿Cuándo utilizar el MTTF?

Utilice el MTTF para predecir cuándo fallarán o necesitarán sustitución los componentes o piezas no reparables. El uso de esta métrica puede ayudarle a planificar el inventario de forma inteligente, evaluar el rendimiento del proveedor para ayudarle a seleccionar el mejor proveedor para sus componentes y ayudarle a optimizar su estrategia de mantenimiento.

Puede ser útil para determinar calendarios de sustitución proactivos. Por ejemplo, puede ser conveniente sustituir determinadas piezas o componentes cuando se acerque su MTTF. Esto puede ayudarle a reducir el tiempo de inactividad y a tomar medidas proactivas para mantener sus activos en funcionamiento minimizando las interrupciones operativas.

MTTF vs MTBF and MTTR

The relationship between MTTF (Mean Time to Failure) and MTBF (Mean Time Between Failures) centers on their application to different types of systems. MTTF is used for non-repairable systems, indicating the average time until a system fails permanently and requires replacement. Conversely, MTBF is used for systems that are expected to be repaired and returned to service, reflecting the average time between failures. In scenarios where failures always result in replacements, MTTF can be analogous to MTBF, highlighting their conditional interchangeability.

| Attribute | MTBF Example | MTTR Example | MTTF Example |

|---|---|---|---|

| Scenario | Machine operates 800 hours with 4 failures. | Five repairs result in 40 total downtime hours. | Ten identical bearings fail after 5,000 hours each. |

| Calculation | 800 ÷ 4 = 200 hours | 40 ÷ 5 = 8 hours | 50,000 ÷ 10 = 5,000 hours |

| Result | MTBF = 200 hours | MTTR = 8 hours | MTTF = 5,000 hours |

| Interpretation | Equipment runs an average of 200 hours between failures. | Repairs take 8 hours on average, indicating moderate repair efficiency. | Components last approximately 5,000 hours before failure. |

| Target / Pitfall | Target may be 250+ hours; counting minor stoppages lowers MTBF. | Target may be under 6 hours; excluding wait time understates MTTR. | Target may exceed 6,000 hours; mixing environments skews results. |

Calcular el MTTF a partir del MTBF no es directamente factible, ya que estas métricas se aplican a diferentes tipos de sistemas: no reparables y reparables, respectivamente. Sin embargo, en términos teóricos, el MTTF puede considerarse equivalente al MTBF para componentes que no se reparan. Para utilizar los datos MTBF para MTTF en su lugar, suponga que todos los fallos del sistema conducen a sustituciones en lugar de reparaciones.

How To Improve Common Failure Metrics (MTTF, MTBF, and MTTR)

Understanding how failure metrics like MTTF, MTBF, and MTTR work is important, but once you have that data, how can you improve these critical KPIs? Since each of these metrics involves different data, improving them requires taking different actions. Here are some ideas to get you started.

How To Improve MTTF

Since the Mean Time to Failure (MTTF) calculation looks at the total number of operating hours divided by the number of assets, improving MTTF requires increasing the number of operating hours. Key ways to increase operating hours include:

- Select High-Quality Components and Assets: Since MTTF is used for non-repairable assets, improving this metric requires a measured approach to purchasing the assets or parts. Regularly review specifications and historical performance data to ensure your equipment and parts meet your operational needs and choose a new manufacturer if you notice component lifespan is shortening.

- Strategically Plan Preventive Maintenance: Optimize your preventive maintenance planning by regularly performing preventive maintenance tasks like lubrication. PM keeps machines running well, but it can also extend the lifespan of components like seals and bearings. Better yet, perform these tasks during planned downtime to minimize disruptions and keep production on schedule.

- Train Operators: Make sure staff are well-trained in proper equipment use to minimize misuse or operational errors that accelerate failure.

Even though MTTF is used for assets and components that can’t be repaired, your team can still implement best practices to extend their lifespans and cut costs.

How To Improve MTBF

Mean Time Between Failures (MTBF) tracks the average time between repairable equipment failures, reflecting reliability. A higher MTBF means fewer disruptions. To improve MTBF:

- Adopt Predictive Maintenance: Predictive maintenance, or condition-based maintenance, uses sensors to collect data directly from machines. Machine learning algorithms can read this data, predict failures, and alert your team, giving them time to replace parts or perform maintenance before failures happen.

- Improve Spare Parts Management: In the event of a failure, having the right spare parts on hand ensures your team can quickly make replacements and get your machine up and running as quickly as possible. Optimizing your critical spare parts inventory, enabling spare parts sharing between different locations, and automating reordering can all help ensure your team has quick access to the parts they need.

- Standardize Procedures: Create and enforce standard operating procedures (SOPs) for maintenance and operation to minimize human error and ensure consistency.

- Involve Operators in Maintenance: Implementing a Total Productive Maintenance (TPM) strategy can ensure operators are trained and empowered to perform basic daily inspections, cleaning, and minor maintenance tasks (the “autonomous maintenance” pillar of TPM). This promotes early detection of minor issues, reducing the burden on specialized maintenance technicians and significantly extending the time between failures.

Improving MTBF requires taking a proactive approach to maintenance by combining technology, data analysis, and process improvements to enhance equipment reliability.

How To Improve MTTR

Shortening the time spent on repairs will improve your Mean Time to Repair metric. Here are a few steps you can take to lower your MTTR:

- Streamline the Repair Process: A computerized maintenance management system (CMMS) can act as a knowledge storehouse, containing work order checklists and SOPs to streamline repairs and keep downtime as short as possible.

- Optimize inventory: This is another metric that can be improved by having the right inventory on hand and sharing hard-to-find parts between your locations. Spare parts inventory management minimizes the time technicians spend searching for spare parts or waiting on shipping, reducing MTTR and allowing repairs to be completed faster.

- Automate Work Order Management: Using work order management software can streamline maintenance tasks and shorten MTTR. A mobile work order system can automatically schedule technicians and send alerts telling them what needs to be repaired, what parts they might need, and even where the asset is located.

While the strategies above will help you drive real improvements in MTTF, MTBF, and MTTR, none of them are possible without accurate, up-to-date data and clear visibility into your maintenance performance.

Calcular e informar sobre métricas de fallos con un GMAO

Calculating KPIs like MTBF, MTTR, and MTTF requires an enormous amount of accurate, accessible data. With a computerized maintenance management system (CMMS), this data can be turned into actionable reports with just a few clicks. A CMMS simplifies the reporting of failure metrics like MTBF, MTTR, and MTTF. It can also track other maintenance KPIs and enable automated progress reports using stored data from sources like work orders, inventory management software, and integrations with other systems like PLC and BMS systems.

Estos resultados ayudan a los profesionales de la fiabilidad a optimizar los programas y procesos de mantenimiento y a aplicar estrategias predictivas como el mantenimiento basado en el estado (CBM). El CBM permite a los equipos de mantenimiento determinar con mayor eficacia cuándo un activo necesita atención y, cuando se combina con los KPI, da un impulso adicional a la consecución de los objetivos de una organización.

CMMS software can be configured to match how organizations track their unique MTTR, MTBF, and MTTR data. And with a CMMS, hundreds of other KPIs beyond these metrics are available. Organizations can determine the most effective KPIs for their needs and use reporting and analytics dashboards to build customized reports for tracking vital maintenance KPIs. For example, companies like Next Wave Energy Partners have used eMaint CMMS to track KPIs and streamline their maintenance strategy for 18,000+ assets across their chemical plant.

Un GMAO rompe los silos de datos que tradicionalmente existen entre los equipos y le proporciona la información que necesita para perfeccionar los procesos de mantenimiento, reducir el tiempo de inactividad y recortar costes mejorando las métricas de los KPI de su organización.

Pero medir las métricas por sí solas no mejora los procesos. Al trabajar para mejorar cualquier KPI, las organizaciones deben plantearse estas preguntas:

- ¿Cuáles son los objetivos?

- ¿Cómo se van a conseguir?

- ¿Quién actuará con los datos?

La respuesta a estas preguntas y el diseño de un plan de acción basado en los conocimientos GMAO orientan a las organizaciones hacia medidas prácticas que mejoran los indicadores clave de rendimiento, reducen los tiempos de inactividad y aumentan la eficacia de las operaciones.

Acerca de eMaint

eMaint es el mejor software de GMAO según las opiniones de sus 150.000 usuarios en G2, Capterra y Gartner. Los clientes dicen que eMaint es ideal para los equipos de primera línea que necesitan una configuración rápida, flujos de trabajo móviles y simplicidad.

eMaint G2 Comentarios de los clientes

"eMaint ha sido un gran sistema a utilizar. Muy fácil de usar y los equipos de soporte son increíbles". - Lisa T., Ingeniera de Servicios de Campo. ★★★★★ -> Leer Reseña

"Sin lugar a dudas, el mejor GMAO que he usado o visto". - Michael R., Supervisor de mantenimiento. ★★★★★ -> Leer Reseña

"Simplemente el mejor GMAO". - Carlos M, Coordinador de Mantenimiento Preventivo. ★★★★★ -> Leer Reseña

Por qué los expertos llaman a eMaint el mejor software GMAO y EAM

eMaint es una GMAO que da prioridad al móvil

eMaint es un GMAO moderno y móvil que ofrece simplicidad, facilidad de uso y colaboración en tiempo real para los trabajadores de mantenimiento de primera línea.

eMaint es fácil de usar

A los equipos de mantenimiento les encanta la sencillez y la interfaz intuitiva y fácil de usar que ofrece eMaint, lo que permite a los trabajadores aprender rápidamente a ahorrar tiempo y reducir costes con el software.

eMaint simplifica la implantación y el despliegue

eMaint se especializa en implementaciones rápidas que ponen a los equipos al día rápidamente y maximizan el retorno de la inversión a largo plazo. Los equipos confían en Fluke para obtener el estándar de oro en atención al cliente.

eMaint es líder en IA industrial gracias a la innovación de Fluke

eMaint forma parte del ecosistema de IA de Fluke, que incluye un asistente de IA eMaint, mantenimiento predictivo impulsado por IA, previsión de inventario de piezas con IA y mucho más.