What Is Mean Time Between Failures (MTBF) / Mean Time to Failure (MTTF) Calculation? Failure Metrics for Maintenance Reporting

MTBF and MTTF are both failure metrics. They are performance indicators that measure the reliability and availability of assets or individual components. The MTBF MTTF calculation uses

the same information, but has different implications depending on whether the asset is repairable.

MTBF MTTF calculation = Total uptime ÷ number of failures or Total operating hours ÷ number of assets

MTBF (Mean Time Between Failures) and MTTF (Mean Time to Failure) calculations are essential metrics for system reliability, each with unique formulas. To find MTBF, divide the total operational time by the number of failures. This measurement provides insight into the average time between system failures. Conversely, MTTF measures the average operational lifespan of non-repairable systems by dividing the total operational time by the number of devices, offering a snapshot of expected device longevity.

O papel do MTBF, MTTF e MTTR nas métricas de desempenho da manutenção

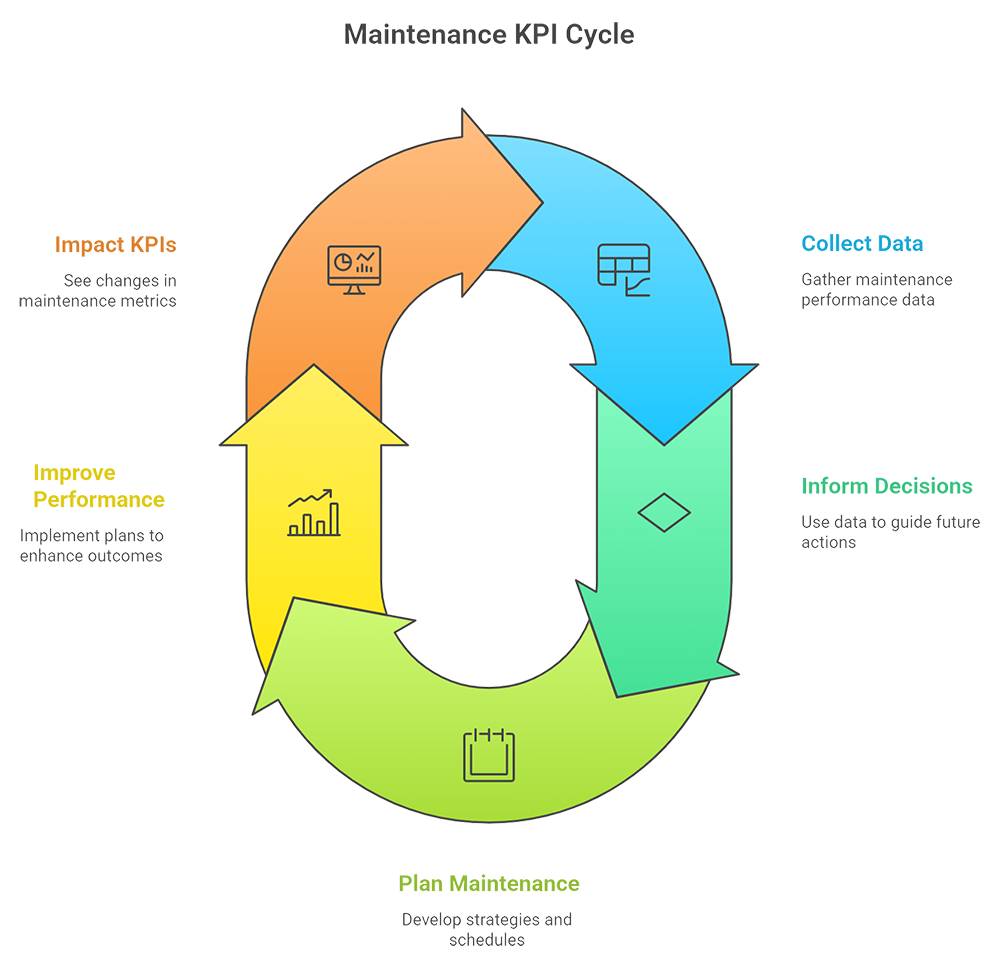

Mean Time Between Failure (MTBF), Mean Time to Failure (MTTF), and Mean Time to Repair (MTTR) are three commonly used Maintenance Key Performance Indicators (KPIs). Each of these three maintenance KPIs acts as a lagging indicator that provides insight into past events. Even though these indicators display information about what happened in the past, they provide key information organizations can use to plan for future inventory needs, maintenance strategy, scheduling, budgeting for asset replacement, and more.

| Attribute | MTBF | MTTR | MTTF |

|---|---|---|---|

| Full Name | Tempo médio entre falhas | Mean Time To Repair | Mean Time To Failure |

| What It Measures | Average time a repairable asset operates between failures; indicates reliability. | Average time required to repair and restore a failed asset. | Average lifespan of a non-repairable asset or component. |

| Formula | Total Uptime ÷ Number of Failures | Total Maintenance Downtime ÷ Number of Repairs | Total Operating Time ÷ Number of Assets |

| Inputs Needed | Total uptime; number of failures | Downtime per failure; repair times; number of repairs | Total operating hours; number of identical components |

| How to Interpret | Higher values indicate more reliable equipment. | Lower values indicate faster, more efficient repairs. | Higher values indicate longer component life. |

| Common Targets / Pitfalls | Targets vary by asset; pitfalls include inconsistent failure definitions. | Targets depend on acceptable downtime; pitfalls include excluding wait or diagnosis time. | Targets based on design life; pitfalls include mixing asset types or environments. |

Os KPIs de manutenção ajudam as organizações a acompanhar o desempenho relacionado com metas e objectivos estratégicos. Esta informação permite que os profissionais de manutenção desvendem os problemas do processo, facilitem a tomada de decisões com base em dados e façam ajustes específicos aos resultados. Neste artigo, mostraremos como calcular o MTBF, MTTF e MTTR e ilustraremos como cada KPI pode apoiar o planeamento estratégico da manutenção.

Differences Between Mean Time Between Failures (MTBF) and Mean Time to Failure (MTTF)

O tempo médio entre falhas calcula o tempo médio de funcionamento de um ativo ou componente antes de necessitar de reparações. Este KPI é utilizado para activos reparáveis.

Mean Time to Failure is used to calculate the time a part or asset lasts before it needs to be completely replaced. It’s used for assets that can’t be repaired, or for which repair would be less cost-effective than replacement. This KPI applies to parts like light bulbs, seals, gaskets, fuses, and some types of filters.

When doing either of these calculations, it’s important to only include identical assets. For example, in an MTTF calculation for gaskets, you’d want to use data about gaskets made of the same material and used in the same asset to ensure your MTTF calculation is accurate. The same goes for calculating MTBF — you would want to only use data for the exact same type of asset or individual component.

Aqui está uma análise mais detalhada do MTBF, MTTF e MTTR, e porque é que cada um destes KPIs é essencial para tomar decisões estratégicas de manutenção.

What Is MTBF (Mean Time Between Failures)?

Todas as máquinas acabam por falhar. O tempo médio entre falhas indica o tempo esperado entre duas falhas num sistema reparável. Em termos simples, o MTBF prevê o tempo que um equipamento pode funcionar sem interrupções. O MTBF é um dos KPIs de manutenção mais eficientes para analisar a fiabilidade dos activos e prever o desempenho futuro. Um MTBF mais elevado significa um sistema mais fiável.

Vantagens do controlo do MTBF

O acompanhamento do MTBF permite às equipas otimizar a programação da manutenção preventiva (PM). Um MTBF mais curto do que o previsto pode indicar que a manutenção preventiva deve ser efectuada com maior frequência ou que a monitorização baseada nas condições deve ser adicionada para prolongar o MTBF.

O MTBF também permite às equipas prever a frequência das falhas durante a produção. Isto pode ajudar as equipas a definir objectivos de produção realistas, permitindo estimativas de quando um ativo pode necessitar de reparação. Além disso, ao acompanhar quando se prevê que os activos necessitem de manutenção, os gestores de manutenção podem programar as tarefas de manutenção de forma mais eficaz.

Ao utilizar o MTBF, juntamente com o software de gestão de inventário, as equipas de manutenção podem melhorar o seu inventário e disponibilidade de peças sobresselentes. Os relatórios MTBF permitem às equipas estimar quando serão necessárias peças de substituição e podem ajudar a garantir que as peças de substituição corretas estão disponíveis, reduzindo o tempo de inatividade.

Como calcular o MTBF

Pode calcular o MTBF tomando o tempo total de funcionamento de uma máquina (tempo de atividade) e dividindo-o pelo número de avarias durante esse mesmo período (falhas).

Cálculo do MTBF = tempo total de atividade ÷ número de falhas

Embora alguns fabricantes possam oferecer a sua própria versão do tempo de vida útil esperado do equipamento, é importante calcular este número com base nos dados internos do sistema. O MTBF pode ser altamente variável com base nas condições de funcionamento do ativo e noutros factores.

O que é um bom objetivo MTBF?

Um bom objetivo de MTBF varia muito, dependendo do tipo de equipamento, do ambiente em que funciona e das normas industriais em vigor. Por exemplo, os sistemas críticos na indústria aeroespacial ou nos cuidados de saúde exigem frequentemente objectivos de MTBF muito mais elevados do que o equipamento não crítico em ambientes menos exigentes. A chave é encontrar um equilíbrio entre a fiabilidade e o custo de a atingir, assegurando que as falhas não conduzem a tempos de inatividade excessivos, riscos de segurança ou perdas de produção.

Para definir um objetivo MTBF eficaz, as organizações devem avaliar os dados históricos de desempenho, as recomendações do fabricante e os requisitos operacionais, como as garantias de tempo de atividade ou os intervalos de manutenção planeados. Em muitos casos, a comparação com activos semelhantes ou normas da indústria pode fornecer um ponto de referência útil. Uma vez estabelecido, a revisão regular das tendências de falha e dos registos de manutenção permite às empresas ajustar as expectativas e melhorar as estratégias de manutenção para otimizar o desempenho.

MTBF vs MTTF and MTTR (Mean Time Between Failures vs Mean Time to Failure and Mean Time to Repair)

O MTBF é diferente do MTTR e do MTTF em alguns aspectos fundamentais. Embora as três métricas sejam KPIs de manutenção importantes, o Tempo Médio Entre Falhas (MTBF) centra-se nos intervalos entre falhas, ou na quantidade de tempo que pode razoavelmente esperar que um ativo funcione sem necessitar de reparações. Esta é uma medida importante para a fiabilidade do sistema.

MTTR, or Mean Time to Repair, focuses on the amount of time it takes to repair a system. It is nearly the opposite of MTBF since the MTTR calculation uses the time the asset is not running, while the MTBF calculation uses the time the asset is running.

MTBF and MTTF, or Mean Time to Failure, are very similar. But MTBF is used for assets that can be repaired, while MTTF is used for assets or components that must be replaced.

What Is MTTR (Mean Time to Repair)?

Mean Time to Repair (MTTR) measures the maintainability of repairable machines and components. It calculates the average time to fix a failed asset, including the time it takes to test and diagnose the issue. MTTR can help reliability leaders see how much time technicians take to repair a specific machine and examine why a particular repair takes longer than expected. The goal is to keep MTTR as short as possible to reduce equipment downtime.

As operações de manutenção podem reduzir o MTTR analisando as métricas do seu equipamento e os processos de reparação para determinar onde e como reduzir o tempo de inatividade e otimizar o processo através da normalização das tarefas de manutenção preventiva.

Benefícios do acompanhamento do MTTR

O acompanhamento do MTTR traz muitos benefícios para a organização.

Em primeiro lugar, ajuda as equipas a compreender a sua capacidade de reagir a falhas. Um MTTR longo pode indicar vários problemas diferentes, e conhecer o MTTR facilita a identificação dos problemas e a determinação de uma solução.

Por exemplo, um número MTTR mais elevado pode indicar um problema de recursos, como a falta de técnicos de manutenção suficientes ou a falta de ferramentas adequadas ou de peças de substituição no inventário. Também pode identificar estrangulamentos no processo, como problemas de gestão de ordens de trabalho ou atrasos de comunicação entre os membros da equipa. Quando as organizações reconhecem estes problemas, podem tomar medidas para os corrigir, resultando numa redução do MTTR.

O acompanhamento do MTTR também permite melhorias no planeamento da manutenção. Ao identificar o tempo que as reparações normalmente demoram, as equipas de manutenção podem compreender melhor como e onde programar os seus recursos. Valores MTTR elevados podem indicar a necessidade de melhorar as práticas de manutenção preventiva. Como resultado, estas estratégias podem reduzir a frequência das reparações e o tempo de inatividade não planeado.

As organizações podem utilizar o MTTR para tomar decisões baseadas em dados sobre onde e como investir no seu programa de manutenção. Fornece uma métrica quantificável para justificar os investimentos na contratação de pessoal adicional, proporcionando formação ou treino cruzado para a equipa atual, ou implementando programas como a manutenção preditiva.

O cálculo do MTTR é o primeiro passo para melhorar os processos de manutenção. Em última análise, pode ter um grande impacto na produção, no tempo de inatividade e nos custos operacionais.

How To Calculate MTTR (Mean Time to Repair)

Calculate Mean Time to Repair by adding up the total amount of time the asset was offline for unplanned maintenance to the time it was completely restored. Then divide that number by the total number of repairs.

MTTR Calculation = Total Maintenance Downtime ÷ Number of Repairs

Lembre-se que o tempo total de inatividade da manutenção pode incluir o tempo gasto na resolução de problemas, testes e espera por peças de substituição.

What Time Counts When Calculating Mean Time to Repair?

When calculating MTTR, you should include every minute from the moment the asset stops working until it is fully operational again. This includes:

- Notification/detection time

- Travel time to the asset

- Diagnosis time

- Time waiting for parts, tools, permits, or approvals

- Actual repair/replacement time

- Testing and return-to-service time

- Administrative/paperwork time

Adding these together exposes the true cost of downtime. Many organizations, however, track a pure repair time metric separately (sometimes called wrench time) to isolate technician efficiency from supply-chain or process delays. Be consistent and clearly define which version you are reporting.

MTTR vs MTBF and MTTF (Mean Time to Repair vs Mean Time Between Failures and Mean Time to Failure)

MTTR differs from MTBF and MTTF in its focus. Instead of being a reliability metric concerned with the length of time an asset or component should last, it focuses on the length of time it takes to get the asset or component back up and running.

O tempo necessário para reparar um ativo não inclui apenas as horas que um técnico de manutenção passa a efetuar a reparação. Pode também incluir o tempo de inatividade gasto à espera que uma peça de substituição chegue ou o tempo gasto à espera que um técnico com as competências corretas fique disponível para trabalhar no problema. O cálculo do MTTR tem potencialmente múltiplos factores em jogo, tornando-o um dos KPIs mais críticos a analisar e compreender para melhorar a manutenção geral da fábrica.

What Is MTTF (Mean Time to Failure)?

Mean Time to Failure (MTTF) measures equipment reliability and the time between one failure and the next. It is the mean time anticipated until the machinery or component fails and needs to be replaced. MTTF only applies to non-repairable assets, i.e., machinery that either cannot or should not be repaired, such as a light bulb.

O prolongamento dos tempos MTTF pode ter um impacto significativo nos seus resultados, minimizando as interrupções operacionais, maximizando os ciclos de vida dos activos e permitindo operações e decisões de manutenção mais eficazes. Da mesma forma, tempos MTTF mais curtos podem resultar em encomendas não atendidas, objectivos comerciais não cumpridos ou danos à reputação da sua organização.

Vantagens do acompanhamento do MTTF

O acompanhamento do MTTF tem muitas vantagens, sobretudo para as empresas que se dedicam à manutenção preventiva e à fiabilidade.

O acompanhamento do MTTF permite às organizações planear a substituição de peças consumíveis, como rolamentos e filtros, antes da falha do ativo. Isto pode ajudar a minimizar o tempo de inatividade, uma vez que estas peças podem ser substituídas durante o tempo de inatividade planeado quando se aproximam do fim do seu tempo de vida útil previsto. A substituição de componentes antes de falharem também aumenta a segurança, reduzindo a probabilidade de uma falha catastrófica.

Os dados MTTF ajudam a prever a taxa de substituição de componentes não reparáveis para efeitos de orçamentação. O conhecimento do MTTF simplifica o planeamento do inventário, assegurando que as peças de substituição corretas estão disponíveis sem excesso de stock desnecessário.

Se o MTTF de uma peça ou componente específico diminuir subitamente, isso pode indicar uma redução da qualidade das peças de substituição. Se isto ocorrer, as organizações podem localizar um fornecedor alternativo com produtos de maior qualidade, reduzindo assim o tempo de inatividade não planeado e os custos de substituição desnecessários.

How To Calculate Mean Time to Failure (MTTF)

Calculate Mean Time to Failure by dividing the total hours of operations by the total number of machines in use.

MTTF Calculation = Total Number of Operating Hours ÷ Number of Assets

Ao calcular o MTTF, é importante utilizar dados de componentes idênticos para ter a certeza de que o cálculo é exato. Por exemplo, ao calcular o MTTF de lâmpadas, utilize apenas lâmpadas com a mesma potência.

Quando utilizar o MTTF?

Utilize o MTTF para prever quando é que os componentes ou peças não reparáveis irão falhar ou necessitar de substituição. A utilização desta métrica pode ajudá-lo a planear o inventário de forma sensata, avaliar o desempenho do fornecedor para ajudar a selecionar o melhor fornecedor para os seus componentes e ajudá-lo a otimizar a sua estratégia de manutenção.

Pode ser útil para determinar calendários de substituição proactivos. Por exemplo, poderá ser sensato substituir determinadas peças ou componentes quando o seu MTTF estiver a aproximar-se. Isto pode ajudá-lo a reduzir o tempo de inatividade e a tomar medidas proactivas para manter os seus activos em funcionamento, minimizando as perturbações operacionais.

MTTF vs MTBF and MTTR

The relationship between MTTF (Mean Time to Failure) and MTBF (Mean Time Between Failures) centers on their application to different types of systems. MTTF is used for non-repairable systems, indicating the average time until a system fails permanently and requires replacement. Conversely, MTBF is used for systems that are expected to be repaired and returned to service, reflecting the average time between failures. In scenarios where failures always result in replacements, MTTF can be analogous to MTBF, highlighting their conditional interchangeability.

| Attribute | MTBF Example | MTTR Example | MTTF Example |

|---|---|---|---|

| Scenario | Machine operates 800 hours with 4 failures. | Five repairs result in 40 total downtime hours. | Ten identical bearings fail after 5,000 hours each. |

| Calculation | 800 ÷ 4 = 200 hours | 40 ÷ 5 = 8 hours | 50,000 ÷ 10 = 5,000 hours |

| Result | MTBF = 200 hours | MTTR = 8 hours | MTTF = 5,000 hours |

| Interpretation | Equipment runs an average of 200 hours between failures. | Repairs take 8 hours on average, indicating moderate repair efficiency. | Components last approximately 5,000 hours before failure. |

| Target / Pitfall | Target may be 250+ hours; counting minor stoppages lowers MTBF. | Target may be under 6 hours; excluding wait time understates MTTR. | Target may exceed 6,000 hours; mixing environments skews results. |

O cálculo do MTTF a partir do MTBF não é diretamente viável, uma vez que estas métricas se aplicam a diferentes tipos de sistemas - não reparáveis e reparáveis, respetivamente. No entanto, em termos teóricos, o MTTF pode ser considerado equivalente ao MTBF para componentes que não são reparados. Para utilizar os dados do MTBF para o MTTF, é necessário assumir que todas as falhas do sistema conduzem a substituições e não a reparações.

How To Improve Common Failure Metrics (MTTF, MTBF, and MTTR)

Understanding how failure metrics like MTTF, MTBF, and MTTR work is important, but once you have that data, how can you improve these critical KPIs? Since each of these metrics involves different data, improving them requires taking different actions. Here are some ideas to get you started.

How To Improve MTTF

Since the Mean Time to Failure (MTTF) calculation looks at the total number of operating hours divided by the number of assets, improving MTTF requires increasing the number of operating hours. Key ways to increase operating hours include:

- Select High-Quality Components and Assets: Since MTTF is used for non-repairable assets, improving this metric requires a measured approach to purchasing the assets or parts. Regularly review specifications and historical performance data to ensure your equipment and parts meet your operational needs and choose a new manufacturer if you notice component lifespan is shortening.

- Strategically Plan Preventive Maintenance: Optimize your preventive maintenance planning by regularly performing preventive maintenance tasks like lubrication. PM keeps machines running well, but it can also extend the lifespan of components like seals and bearings. Better yet, perform these tasks during planned downtime to minimize disruptions and keep production on schedule.

- Train Operators: Make sure staff are well-trained in proper equipment use to minimize misuse or operational errors that accelerate failure.

Even though MTTF is used for assets and components that can’t be repaired, your team can still implement best practices to extend their lifespans and cut costs.

How To Improve MTBF

Mean Time Between Failures (MTBF) tracks the average time between repairable equipment failures, reflecting reliability. A higher MTBF means fewer disruptions. To improve MTBF:

- Adopt Predictive Maintenance: Predictive maintenance, or condition-based maintenance, uses sensors to collect data directly from machines. Machine learning algorithms can read this data, predict failures, and alert your team, giving them time to replace parts or perform maintenance before failures happen.

- Improve Spare Parts Management: In the event of a failure, having the right spare parts on hand ensures your team can quickly make replacements and get your machine up and running as quickly as possible. Optimizing your critical spare parts inventory, enabling spare parts sharing between different locations, and automating reordering can all help ensure your team has quick access to the parts they need.

- Standardize Procedures: Create and enforce standard operating procedures (SOPs) for maintenance and operation to minimize human error and ensure consistency.

- Involve Operators in Maintenance: Implementing a Total Productive Maintenance (TPM) strategy can ensure operators are trained and empowered to perform basic daily inspections, cleaning, and minor maintenance tasks (the “autonomous maintenance” pillar of TPM). This promotes early detection of minor issues, reducing the burden on specialized maintenance technicians and significantly extending the time between failures.

Improving MTBF requires taking a proactive approach to maintenance by combining technology, data analysis, and process improvements to enhance equipment reliability.

How To Improve MTTR

Shortening the time spent on repairs will improve your Mean Time to Repair metric. Here are a few steps you can take to lower your MTTR:

- Streamline the Repair Process: A computerized maintenance management system (CMMS) can act as a knowledge storehouse, containing work order checklists and SOPs to streamline repairs and keep downtime as short as possible.

- Optimize inventory: This is another metric that can be improved by having the right inventory on hand and sharing hard-to-find parts between your locations. Spare parts inventory management minimizes the time technicians spend searching for spare parts or waiting on shipping, reducing MTTR and allowing repairs to be completed faster.

- Automate Work Order Management: Using work order management software can streamline maintenance tasks and shorten MTTR. A mobile work order system can automatically schedule technicians and send alerts telling them what needs to be repaired, what parts they might need, and even where the asset is located.

While the strategies above will help you drive real improvements in MTTF, MTBF, and MTTR, none of them are possible without accurate, up-to-date data and clear visibility into your maintenance performance.

Calcular e relatar métricas de falha com um CMMS

Calculating KPIs like MTBF, MTTR, and MTTF requires an enormous amount of accurate, accessible data. With a computerized maintenance management system (CMMS), this data can be turned into actionable reports with just a few clicks. A CMMS simplifies the reporting of failure metrics like MTBF, MTTR, and MTTF. It can also track other maintenance KPIs and enable automated progress reports using stored data from sources like work orders, inventory management software, and integrations with other systems like PLC and BMS systems.

Estes resultados ajudam os profissionais de fiabilidade a otimizar os programas e processos de manutenção e a implementar estratégias preditivas como a manutenção baseada na condição (CBM). A CBM permite que as equipas de manutenção identifiquem mais eficazmente quando um ativo necessita de atenção e, quando associada a KPIs, dá um impulso extra para alcançar os objectivos de uma organização.

CMMS software can be configured to match how organizations track their unique MTTR, MTBF, and MTTR data. And with a CMMS, hundreds of other KPIs beyond these metrics are available. Organizations can determine the most effective KPIs for their needs and use reporting and analytics dashboards to build customized reports for tracking vital maintenance KPIs. For example, companies like Next Wave Energy Partners have used eMaint CMMS to track KPIs and streamline their maintenance strategy for 18,000+ assets across their chemical plant.

Um CMMS elimina os silos de dados que tradicionalmente existem entre as equipas e fornece-lhe as informações de que necessita para aperfeiçoar os processos de manutenção, reduzir o tempo de inatividade e cortar custos, melhorando as métricas de KPI da sua organização.

Mas medir as métricas por si só não melhora os processos. Ao trabalhar para melhorar qualquer KPI, as organizações devem fazer as seguintes perguntas:

- Quais são os objectivos?

- Como serão alcançados?

- Quem actuará sobre os dados?

A resposta a estas questões e a conceção de um plano de ação com base nas informações obtidas através do CMMS orienta as organizações para medidas acionáveis que resultam em KPIs melhorados, tempos de inatividade reduzidos e operações mais eficientes.

Sobre o eMaint

O eMaint é o melhor software CMMS de acordo com as opiniões dos seus 150.000 utilizadores do G2, Capterra e Gartner. Os clientes afirmam que o eMaint é ideal para equipas de primeira linha que necessitam de uma configuração rápida, fluxos de trabalho móveis e simplicidade.

Comentários de clientes do eMaint G2

"O eMaint tem sido um ótimo sistema para utilizar. Muito fácil de utilizar e as equipas de apoio são fantásticas!" - Lisa T., engenheira de serviço de campo. ★★★★★ -> Ler a avaliação

"Sem dúvida, o melhor CMMS que já utilizei ou vi." - Michael R., Supervisor de Manutenção. ★★★★★ -> Ler a crítica

"Simplesmente o melhor CMMS." - Carlos M, Coordenador de Manutenção Preventiva. ★★★★★ -> Ler Crítica

Porque é que os especialistas consideram o eMaint o melhor software CMMS e EAM

O eMaint é um CMMS Mobile-First

O eMaint é um CMMS moderno e móvel que oferece simplicidade, facilidade de utilização e colaboração em tempo real para os trabalhadores de manutenção da linha da frente.

O eMaint é fácil de utilizar

As equipas de manutenção adoram a simplicidade e a interface intuitiva e fácil de utilizar que o eMaint proporciona, permitindo que os trabalhadores aprendam rapidamente a poupar tempo e a reduzir custos com o software.

O eMaint simplifica a implementação e a implantação

A eMaint é especializada em implementações de arranque rápido que permitem às equipas acelerar rapidamente e maximizar o ROI a longo prazo. As equipas confiam na Fluke para o padrão de ouro no atendimento ao cliente.

A eMaint é líder em IA industrial graças à inovação da Fluke

O eMaint faz parte do ecossistema de IA da Fluke, que inclui um Assistente de IA do eMaint, manutenção preditiva alimentada por IA, previsão de inventário de peças de IA e muito mais.