Introducción al Mantenimiento Productivo Total (TPM)

El mantenimiento productivo total (TPM) es una estrategia de mantenimiento para lograr una producción casi perfecta sin averías, defectos en los artículos, paradas imprevistas, ralentizaciones ni incidentes de seguridad.

Un programa de mantenimiento productivo total mejora la productividad al centrarse tanto en los equipos como en las personas que los utilizan. En lugar de dejar el mantenimiento en manos de un equipo especializado, el TPM distribuye la responsabilidad de tareas rutinarias como inspecciones, limpieza y mantenimiento básico entre los trabajadores de la planta y los operarios de las máquinas. Esta responsabilidad compartida ayuda a minimizar los defectos, aumentar el tiempo de actividad y ampliar el ciclo de vida de los activos.

¿Qué es Mantenimiento Productivo Total (TPM)?

El Mantenimiento Productivo Total (TPM) es una filosofía de gestión proactiva que implica a todos los empleados en el mantenimiento y la mejora del rendimiento de los equipos. Su objetivo es eliminar defectos, averías y accidentes centrándose en el mantenimiento preventivo y la mejora continua.

y la mejora continua.

TPM, que significa mantenimiento productivo total, es un enfoque global del mantenimiento que pretende maximizar la eficacia de los equipos de producción. En lugar de esperar a que el equipo se averíe para realizar reparaciones, el TPM hace hincapié en un enfoque de mantenimiento proactivo.

En el TPM, cada empleado es responsable de las máquinas y equipos con los que trabaja y está profundamente familiarizado con ellos. El mantenimiento ya no es el papel de unas pocas personas del departamento, sino que todo el equipo trabaja para completar las tareas de mantenimiento preventivo.

Cada trabajador u operario de la planta recibe formación y se le responsabiliza de la gestión eficaz de su equipo. Los miembros del equipo realizan tareas periódicas de mantenimiento, como lubricación, inspección y reparaciones menores, garantizando el buen estado de los equipos. Esto libera

personal de mantenimiento cualificado para realizar reparaciones más a fondo cuando sea necesario.

Con una estrategia de TPM, cada miembro del equipo se familiariza a fondo con su máquina y su funcionamiento. Si una máquina tiene un problema, las personas que trabajan con ella a diario están capacitadas para advertirlo y actuar. O bien solucionan el problema ellos mismos, o bien avisan a la persona adecuada para que el problema se resuelva lo antes posible.

El mantenimiento productivo total tiene éxito cuando todo el mundo está implicado y comprometido, pero también depende de procesos claros y normas compartidas en toda la organización.

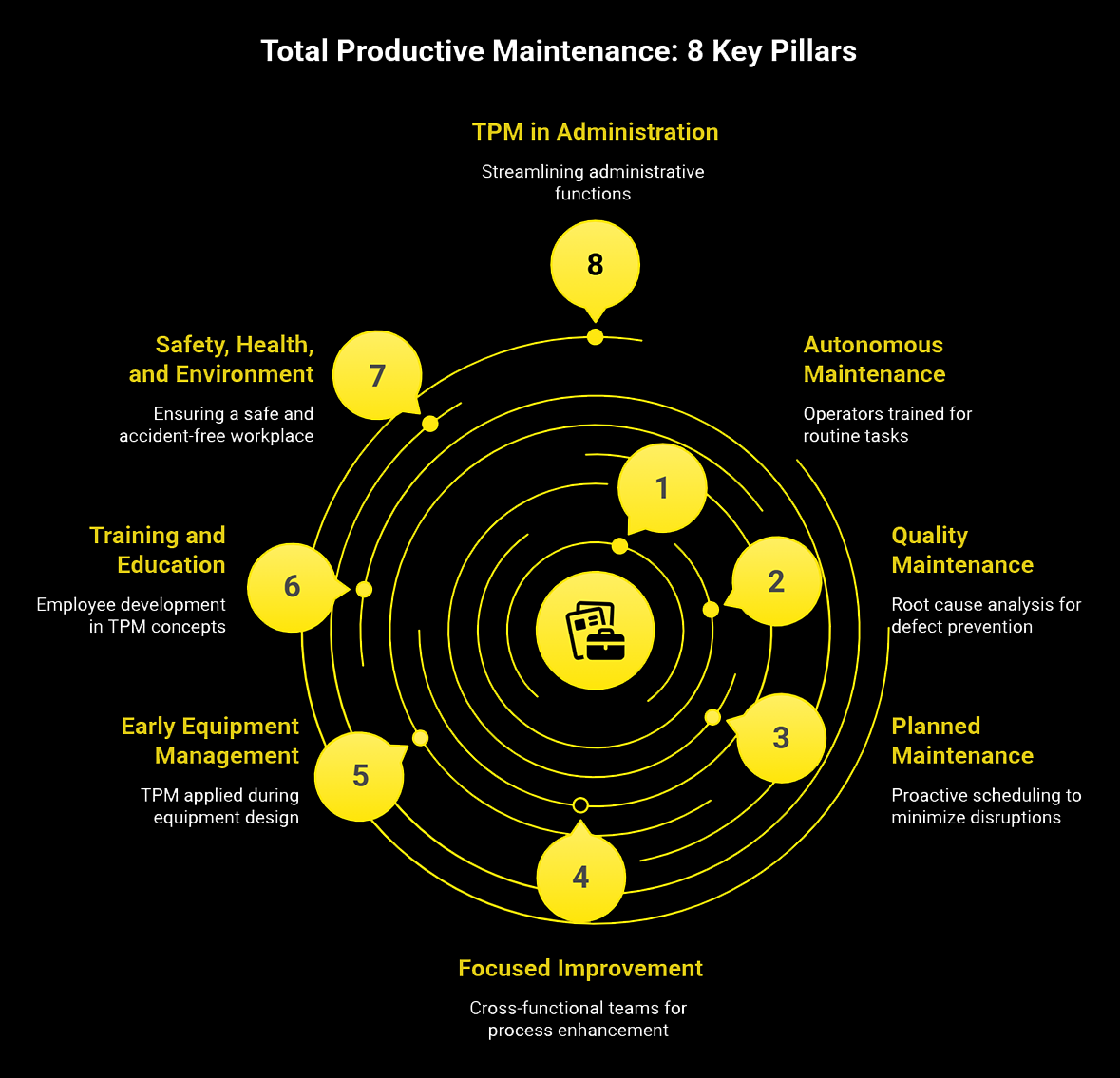

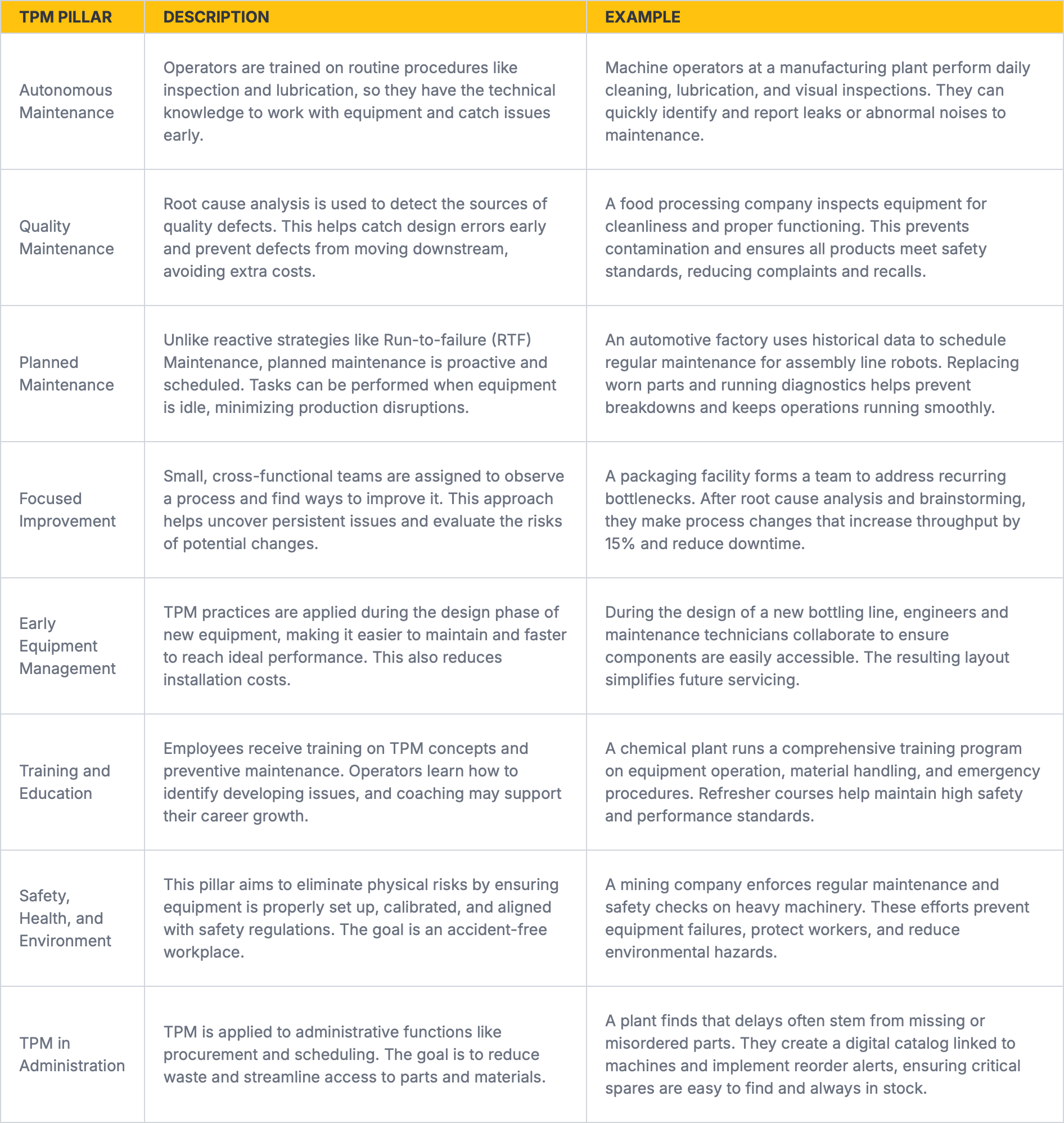

¿Cuáles son los 8 pilares del TPM? Definiciones y ejemplos

Existen ocho tipos de mantenimiento fundamentales para una estrategia TPM completa y eficaz. Son los ocho pilares del TPM.

El TPM puede calcularse a partir de indicadores clave de rendimiento (KPI) de mantenimiento tangible, como la eficacia global de los equipos (OEE). Este indicador mide la eficiencia, disponibilidad y calidad de los activos necesarios para la producción en masa. Cualquier equipo que funcione por debajo de su capacidad máxima, que se detenga en mitad de la producción o que produzca resultados de menor calidad reducirá la puntuación OEE.

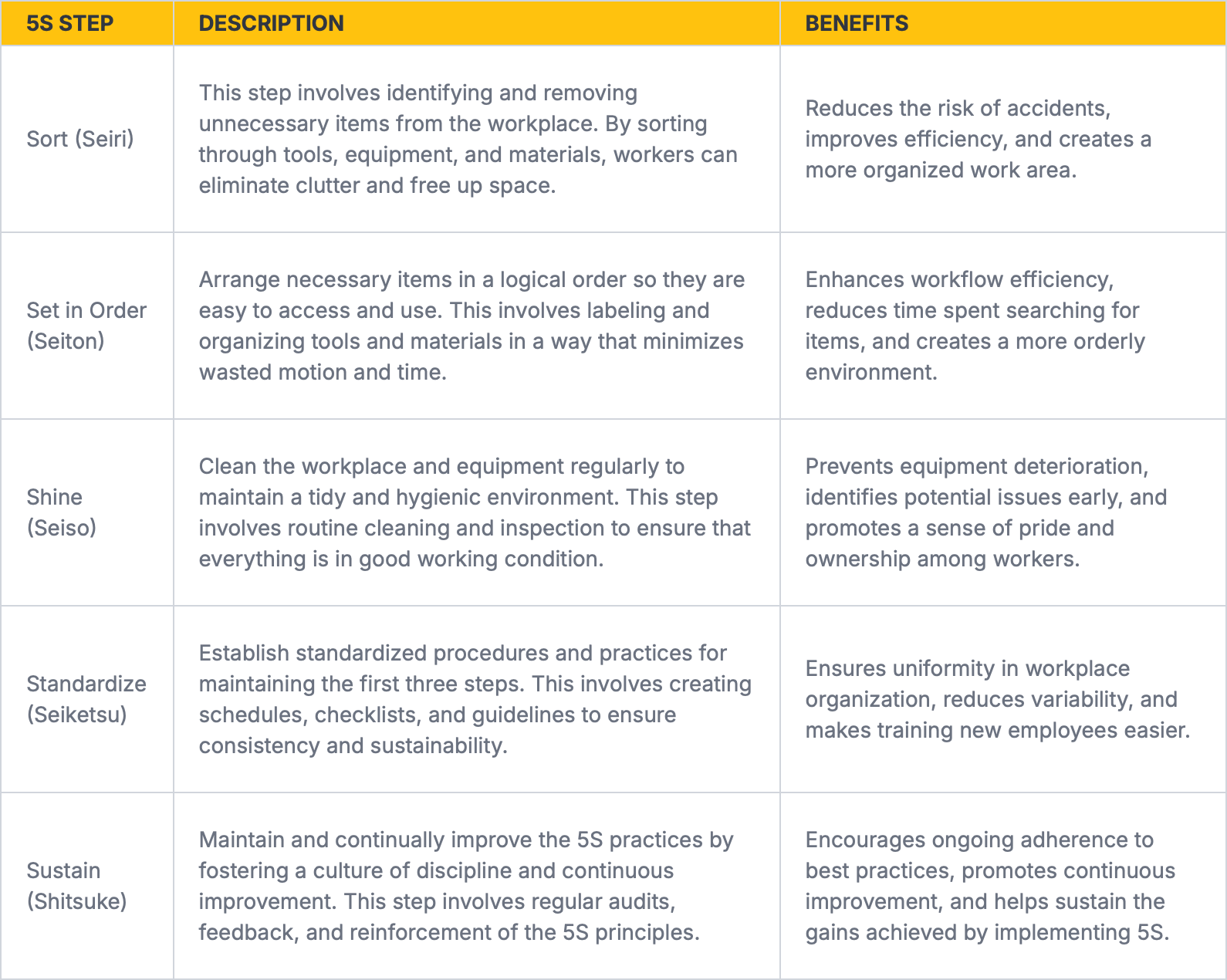

¿Qué es las 5S en el Mantenimiento Productivo Total?

Las 5S son un método sistemático utilizado en el Mantenimiento Productivo Total (TPM) para organizar y gestionar el lugar de trabajo. Su objetivo es crear un entorno limpio, eficiente y seguro centrándose en cinco principios clave: Clasificar, Ordenar, Brillar, Estandarizar y Mantener. Estos principios ayudan a mejorar la productividad, reducir los residuos y aumentar la eficiencia operativa general.

La incorporación de las 5S al Mantenimiento Productivo Total ayuda a crear un lugar de trabajo bien organizado, eficiente y seguro. Mediante la aplicación sistemática de estos principios, las organizaciones pueden aumentar la productividad, reducir los residuos y apoyar una cultura de mejora continua.

¿Qué es la diferencia entre Lean Manufacturing y TPM?

La fabricación ajustada y el TPM son dos metodologías potentes, pero diferentes en cuanto a su enfoque y alcance. Mientras que el TPM se centra en la estrategia de mantenimiento, la fabricación ajustada se centra en maximizar el valor para el cliente o usuario final.

La fabricación ajustada se centra en la eliminación de residuos en todo el flujo de valor mediante el análisis de la cadena de suministro, la reducción de la sobreproducción, la optimización del inventario y la reducción de defectos a través de estrategias como el justo a tiempo (JIT) y el mapeo del flujo de valor (VSM). Utiliza un método llamado kaizen, que impulsa la mejora continua a través de pequeños cambios incrementales con la participación de los empleados a todos los niveles.

El TPM, sin embargo, se centra en la fiabilidad de los equipos, aprovechando sus ocho pilares para minimizar las averías de los equipos y optimizar la OEE.

Mientras que la fabricación ajustada es una filosofía amplia para la optimización de procesos, el TPM es un programa específico que garantiza que la maquinaria apoye los flujos de trabajo fluidos de la fabricación ajustada. Los dos son complementarios: un equipo fiable de TPM permite el flujo sin residuos de la fabricación ajustada.

El TPM se aplica a menudo como parte de una estrategia de fabricación ajustada. Tanto la fabricación ajustada como el TPM implican la mejora de los procesos con empleados de todos los departamentos en una estrategia que, en última instancia, mejora los procesos de toda la organización. Combinar la eficiencia de la fabricación ajustada con el enfoque en los equipos del TPM puede ayudar a las empresas a conseguir mejoras sostenibles en calidad y costes.

Beneficios del Mantenimiento Productivo Total

Los Beneficios del mantenimiento productivo total empiezan en la planta de producción y llegan hasta las oficinas administrativas y los usuarios finales de su producto.

1. Reducción del tiempo de inactividad

El TPM reduce o incluso elimina por completo los tiempos de inactividad, garantizando que todos los activos de la empresa funcionen al máximo de su capacidad y produzcan resultados de la máxima calidad. Esto garantiza unos niveles de producción óptimos y productos de la máxima calidad, mejorando en última instancia el balance final junto con la satisfacción del cliente.

2. Mejora de la disponibilidad de equipos

Implicar a los empleados en el mantenimiento y la responsabilidad de sus propios equipos significa que los fallos se detectan antes, lo que garantiza una mayor disponibilidad de los activos y un funcionamiento más fluido.

3. Un entorno de trabajo más seguro

Las prácticas de TPM ayudan a garantizar un entorno de trabajo más seguro al animar a los empleados a mantener sus puestos limpios y bien organizados, de modo que los problemas de los equipos sean fáciles de detectar antes de que se conviertan en problemas mayores y más peligrosos.

4. Crecimiento de los empleados

Las prácticas de mantenimiento TPM otorgan a los empleados más propiedad y autonomía y les ayudan a ser más completos y a estar mejor formados a medida que adquieren más conocimientos sobre los equipos. También fomenta la resolución de problemas y la creatividad, así como el intercambio de conocimientos y el trabajo en equipo entre departamentos.

5. Reducción de los costes de mantenimiento

El TPM fomenta un mantenimiento proactivo, dirigido por el operario, que detecta los pequeños problemas antes de que se conviertan en costosas averías. Al reducir los tiempos de inactividad imprevistos y prolongar el intervalo entre reparaciones importantes, los costes de mantenimiento disminuyen considerablemente con el tiempo.

6. Mayor vida útil de los equipos

Mediante inspecciones periódicas, limpieza y detección precoz de problemas, el TPM ayuda a mantener los equipos en condiciones óptimas de forma constante. Esto no solo mejora el rendimiento, sino que también prolonga la vida útil de las máquinas al evitar que el desgaste pase desapercibido.

7. Mejora de la puntuación OEE

El TPM aumenta la eficacia general de los equipos (OEE) minimizando el tiempo de inactividad, acelerando los cambios y reduciendo los defectos. Cuando los operarios y los equipos de mantenimiento trabajan juntos, los equipos funcionan de forma más fiable y producen más productos de alta calidad en menos tiempo.

Cómo un GMAO permite una estrategia de mantenimiento productivo total

El TPM va acompañado de métricas de rendimiento que ayudan a los fabricantes a abordar los distintos tipos de pérdida de productividad. Para visualizar mejor la OEE y sus categorías de pérdida, los equipos de mantenimiento pueden emplearun software de sistema informatizado de gestión del mantenimientoGMAO) que les ayude con las funciones básicas de cada paso del TPM. Por ejemplo, un GMAO proporciona creación y seguimiento automatizados de órdenes de trabajo, lo que facilita la visualización del rendimiento y la realización de ajustes, al tiempo que ahorra un importante esfuerzo manual.

Un GMAO combinado con sensores de monitoreo de condición también puede mostrar dónde y cuándo los activos están demostrando signos de desgaste, por lo que el equipo puede restaurarlos a condiciones normales antes de que fallen, permitiendo a las empresas habilitar el mantenimiento predictivo. Los gestores pueden incluso asignar talleres de formación a los empleados a través de sus cuentas de GMAO , incluidos los recursos ofrecidos por los proveedores. Además, un GMAO genera registros de reparaciones durante la gestión temprana de los equipos, que son fundamentales para descubrir los síntomas de fallo de los activos.

Un GMAO puede reforzar la garantía de calidad apoyando las comprobaciones manuales al azar, integrándose con sensores de control de estado y ayudando a identificar patrones de derroche de energía o material que puedan indicar problemas de calidad.

Recuerda a los técnicos que deben completar tareas como las pruebas de calidad del producto final. Un GMAO puede imprimir inspecciones de seguridad y registros de auditoría para su posterior revisión, incluida la identificación de peligros potenciales, como componentes almacenados en zonas inflamables. Los usuarios pueden recuperar rápidamente procedimientos operativos estándar, certificaciones y otras listas de comprobación para organismos externos.

Las empresas que dependen de las máquinas para mantener en marcha los procesos industriales se enfrentan a mayores costes de inactividad cuando los equipos no funcionan correctamente. Afortunadamente, un programa de Mantenimiento Productivo Total (TPM) ayuda a solucionar este problema centrándose en el mantenimiento proactivo y preventivo para mantener los sistemas funcionando sin problemas y minimizar las pérdidas.

Más información sobre cómo un GMAO habilita el TPM.

5 pasos para empezar con una estrategia de TPM

Una vez que conozca bien el sistema 5S, estará listo para implantar un programa TPM. Esta sección le mostrará cómo hacerlo en cinco pasos:

1. Identificar y elegir el equipo para la zona piloto

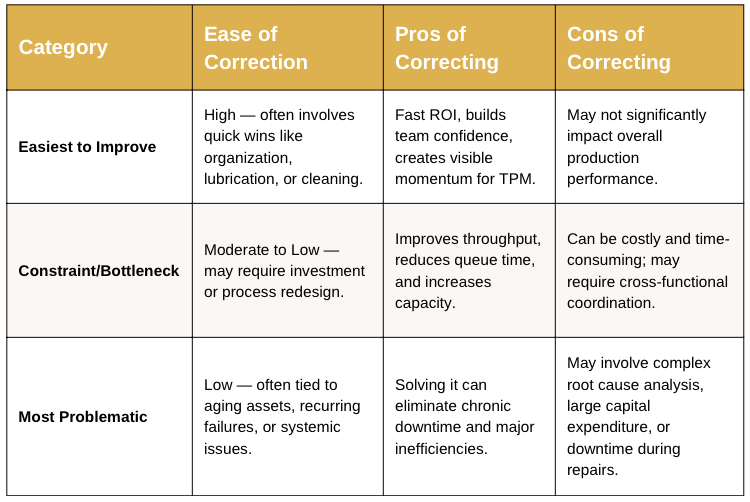

En este paso, seleccionará equipos de entre tres categorías distintas:

- Más fácil de mejorar

- Limitación/cuello de botella

- Lo más problemático

Hay pros y contras a tener en cuenta a la hora de elegir un proyecto inicial. Las empresas que carecen de experiencia en el mantenimiento productivo total deberían elegir un proyecto de la categoría más fácil de mejorar para obtener un éxito más rápido. Si bien estos proyectos pueden no tener el mayor impacto en su organización, le ayudarán a ganar experiencia en el desarrollo e implementación de una estrategia de TPM. Estos proyectos también tendrán una alta probabilidad de éxito.

En el siguiente nivel se encuentran los proyectos de limitaciones/cuello de botella, que aumentan la producción total y proporcionan una amplia rentabilidad. Estos problemas suelen ser más difíciles de resolver, pero también proporcionarán mayores Beneficios que los de la categoría más fácil de mejorar.

Por último, los proyectos más problemáticos se refieren a problemas bien conocidos para reforzar una estrategia de TPM. Aunque estos proyectos pueden tener una gran repercusión si tienen éxito, su solución puede resultar todo un reto.

2. Restablecer los activos a su estado óptimo de funcionamiento

Limpie la zona circundante y tome fotos del equipo para documentar su estado inicial. Este es el primer paso para poner en marcha un programa de mantenimiento autónomo que ponga de acuerdo a operarios y técnicos sobre los procedimientos rutinarios de limpieza y reparación.

A continuación, identifique y documente los puntos de desgaste y las zonas críticas de inspección. Utilice protecciones transparentes siempre que sea posible para facilitar las comprobaciones visuales y etiquete los ajustes para agilizar futuras auditorías. Tome nota de todos los puntos de lubricación durante un cambio para asegurarse de que no se pasa nada por alto. Una vez que todo esté claramente documentado, forme a los operarios en las tareas necesarias y proporcióneles una lista de comprobación para orientar sus responsabilidades diarias, semanales y mensuales.

3. Medir los datos de OEE para comprender las pérdidas más importantes

Utilice sensores inteligentes o dispositivos conectados para capturar automáticamente los datos necesarios para calcular la eficacia general de los equipos (OEE). Esto incluye métricas de disponibilidad, rendimiento y calidad. Al automatizar estos cálculos, se reducen los errores manuales y se obtiene visibilidad en tiempo real del rendimiento de los equipos.

Preste mucha atención a las paradas imprevistas. Estas interrupciones inesperadas suelen ser las que más contribuyen a la pérdida de productividad. Identifica las paradas más frecuentes o que más tiempo consumen y ordénalas de mayor a menor impacto.

Realice un seguimiento constante de estos datos durante al menos dos semanas para obtener una imagen clara de dónde se producen las mayores pérdidas. Esto le ayudará a medir la eficacia de sus esfuerzos de TPM y a priorizar los problemas que aportarán más valor cuando se resuelvan.

4. Responder a los cambios en las seis principales pérdidas

El origen del tiempo productivo perdido puede extraerse introduciendo un enfoque de mejora centrado. Las seis principales pérdidas se clasifican en estas categorías:

- Fallo del equipo

- Puesta en marcha y ajuste

- Ralentí u otras paradas menores

- Velocidad reducida

- Defectos de proceso

- Rendimiento reducido

Aborde la mayor pérdida mediante un análisis de la causa raíz y designe un equipo interfuncional para observar los problemas restantes. Recopile pruebas físicas de los síntomas y anótelas en un diagrama de Ishikawa. El diagrama de Ishikawa, también conocido como diagrama de espina de pescado o diagrama de causa y efecto, ayudará a identificar las causas profundas y los efectos del problema. Las soluciones propuestas deben ponerse en marcha programando tiempos de inactividad. Tras las reparaciones, restablezca la producción para comprobar la eficacia de los procedimientos.

5. Integrar las técnicas de mantenimiento proactivo

Centre sus esfuerzos de mantenimiento proactivo en los componentes propensos al desgaste o al fallo. Puede tratarse de rodamientos, correas, motores o cualquier pieza sometida a fricción, calor o movimiento repetitivo. Para identificar posibles puntos de fallo, considere la posibilidad de realizar diagnósticos como análisis de vibraciones o imágenes térmicas para detectar signos tempranos de tensión.

Una vez identificados los componentes críticos, defina los intervalos de mantenimiento en función de los niveles de desgaste, los puntos de fallo previstos, las horas de funcionamiento o los datos históricos de las órdenes de trabajo. Establezca una línea de base inicial para cada intervalo y, a continuación, cree un bucle de retroalimentación utilizando hojas de registro, datos de monitoreo de condición y notas de los técnicos para afinar su programa con el tiempo.

Para que el proceso siga siendo eficaz, realice auditorías mensuales para verificar la exactitud de los registros de mantenimiento y asegurarse de que cualquier nuevo problema u observación se registra y revisa adecuadamente.

Cómo conseguir TPM con un GMAO

Lograr un TPM perfecto es un objetivo elevado que quizá nunca se alcance del todo. Sin embargo, la adhesión a los principios de las 5S y la aplicación de los ocho pilares del mantenimiento productivo total ponen a las organizaciones en el camino de acercarse mucho más al TPM.

Las herramientas TPM como eMaint GMAO pueden fomentar el proceso proporcionando datos y métricas y reduciendo la recopilación manual de datos, al tiempo que apoyan las mejoras de mantenimiento. La combinación de un GMAO con herramientas como monitores de vibración y temperatura apoya el proceso de mantenimiento TPM y da a los empleados aún más medios para identificar y corregir los problemas de mantenimiento antes de que causen tiempos de inactividad no planificados. El uso de un GMAO ayudó a una empresa a implantar el TPM y reducir las órdenes de trabajo correctivas del 78% al 9%. Este es sólo un ejemplo de las mejoras que puede aportar un GMAO .

He aquí cómo puede ayudar un GMAO con cada uno de los 8 pilares:

- Mantenimiento autónomo

Un GMAO permite clasificar cada tarea u orden de trabajo de muchas maneras, incluyendo a quién debe asignarse. Dependiendo de la habilidad necesaria para completar el trabajo, éste puede asignarse en consecuencia en un GMAO, asignando las tareas menos complejas a los operarios, mientras que las más complejas pueden asignarse a técnicos con los niveles de formación y experiencia adecuados. - Mantenimiento de la calidad

Aunque es necesario un programa de mantenimiento preventivo para garantizar el mantenimiento de la calidad mediante inspecciones manuales rutinarias, puede no ser suficiente, ya que sigue habiendo margen para el error humano. Por ello, debe reforzarse con una estrategia de mantenimiento predictivo desplegada en la GMAO. Los sensores de monitorización en tiempo real pueden detectar problemas potenciales antes de que se produzcan y activar la intervención de un técnico de mantenimiento antes de que se produzca un defecto o una avería. - Mantenimiento planificado

Mediante el seguimiento de las tendencias, el análisis de los datos de los activos en tiempo real y el seguimiento de las recomendaciones del fabricante, las organizaciones pueden evitar el desperdicio de producción, la reducción de los ciclos de vida de los equipos, el aumento de los costes de sustitución de equipos y de mano de obra, y los tiempos de inactividad imprevistos. Un GMAO permite a los usuarios planificar, configurar y realizar el seguimiento de estos trabajos. - Mejora focalizada

Un GMAO proporciona los datos históricos necesarios para analizar los fallos de los activos con el fin de encontrar una causa raíz. Esto permitirá a los técnicos reunir conocimientos sobre cómo tiende a averiarse cada máquina. Esta información también permite a los equipos de mantenimiento realizar modificaciones en los activos o procesos, mejorando en última instancia la fiabilidad. - Gestión temprana de equipos

Disponer de datos históricos completos de un activo almacenados y disponibles en un GMAO facilita este pilar del TPM. La empresa puede revisar las causas de las averías y las reparaciones. Se pondrán de relieve los problemas constantes y se podrán realizar correcciones más permanentes, desde utilizar un activo rediseñado o realizar un cambio en el proceso del programa de mantenimiento. - Educación y formación

Un GMAO puede realizar un seguimiento de la formación o las certificaciones que pueden ser necesarias para completar un trabajo. Se pueden configurar alertas y notificaciones para ver cuándo puede caducar la formación o si es un requisito para completar una tarea. - Seguridad, salud y medio ambiente

Un GMAO permite a las empresas almacenar información como fichas de datos de seguridad, procedimientos normalizados de trabajo y listas de control de seguridad. Si los auditores lo exigen, la función de elaboración de informes de un GMAO demostrará que se han cumplido los requisitos de seguridad. - TPM en la administración

Un GMAO puede ayudar a salvar la distancia entre el personal de mantenimiento y el de administración. Ambos son necesarios para dirigir con éxito una operación de fabricación, pero rara vez trabajan codo con codo. Un GMAO puede actuar como única fuente de información para ambos grupos. Facilita el acceso a documentación como fotos y manuales de funcionamiento, reduciendo el tiempo de búsqueda de estos documentos. El personal de administración también puede aprovechar el inventario y el seguimiento de piezas de repuesto en un GMAO para garantizar que las piezas estén disponibles para los equipos de mantenimiento.

El establecimiento de metas y objetivos claros, a la vez que se fomenta una cultura de mejora continua, permitirá a su organización alcanzar hitos clave de TPM a lo largo del tiempo. A medida que trabaje continuamente en su estrategia de TPM, se acercará al objetivo final: no tener averías, defectos de producto, paradas imprevistas, ralentizaciones ni incidentes de seguridad.