Einführung in Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) ist eine Instandhaltungsstrategie zur Erreichung einer nahezu perfekten Produktion ohne Ausfälle, Artikeldefekte, ungeplante Stopps, Verlangsamungen oder Sicherheitsvorfälle.

Ein produktives Instandhaltungsprogramm verbessert die Produktivität, indem es sich sowohl auf die Anlagen als auch auf die Menschen konzentriert, die sie benutzen. Anstatt die Instandhaltung einem spezialisierten Team zu überlassen, überträgt TPM die Verantwortung für Routineaufgaben wie Inspektionen, Reinigung und grundlegende Instandhaltung auf die Mitarbeiter und Maschinenbediener. Diese gemeinsame Verantwortung trägt dazu bei, Defekte zu minimieren, die Betriebszeit zu erhöhen und den Lebenszyklus von Anlagen zu verlängern.

Was ist Total Productive Maintenance (TPM)?

Total Productive Maintenance (TPM) ist eine proaktive Managementphilosophie, die alle Mitarbeiter in die Wartung und Verbesserung der Anlagenleistung einbezieht. Ziel ist es, Defekte, Ausfälle und Unfälle zu vermeiden, indem man sich auf vorbeugende Wartung und

kontinuierliche Verbesserung.

TPM, d. h. Total Productive Maintenance, ist ein umfassender Wartungsansatz, der darauf abzielt, die Effektivität der Produktionsanlagen zu maximieren. Anstatt zu warten, bis eine Anlage ausfällt, um Reparaturen durchzuführen, setzt TPM auf einen proaktiven Wartungsansatz.

Bei TPM ist jeder Mitarbeiter für die Maschinen und Anlagen, mit denen er arbeitet, verantwortlich und mit ihnen bestens vertraut. Die Instandhaltung ist nicht mehr die Aufgabe einiger weniger Personen in der Abteilung, sondern das gesamte Team arbeitet an der Durchführung vorbeugender Instandhaltungsaufgaben.

Jeder Anlagenarbeiter oder Bediener wird geschult und ist für die effektive Verwaltung seiner Ausrüstung verantwortlich. Die Teammitglieder führen regelmäßige Wartungsarbeiten wie Schmierung, Inspektion und kleinere Reparaturen durch und sorgen dafür, dass die Anlagen gut gewartet werden. Das setzt frei

qualifiziertes Wartungspersonal frei, das bei Bedarf tiefer gehende Reparaturen durchführen kann.

Mit einer TPM-Strategie wird jedes Teammitglied gründlich mit seiner Maschine und deren Funktionsweise vertraut. Wenn eine Maschine ein Problem hat, sind die Mitarbeiter, die täglich mit ihr arbeiten, in der Lage, es zu bemerken und Maßnahmen zu ergreifen. Entweder beheben sie das Problem selbst oder benachrichtigen die zuständige Person, damit das Problem so schnell wie möglich behoben werden kann.

Eine umfassende produktive Instandhaltung ist dann erfolgreich, wenn alle Beteiligten involviert sind und sich engagieren, aber sie hängt auch von klaren Prozessen und gemeinsamen Standards im gesamten Unternehmen ab.

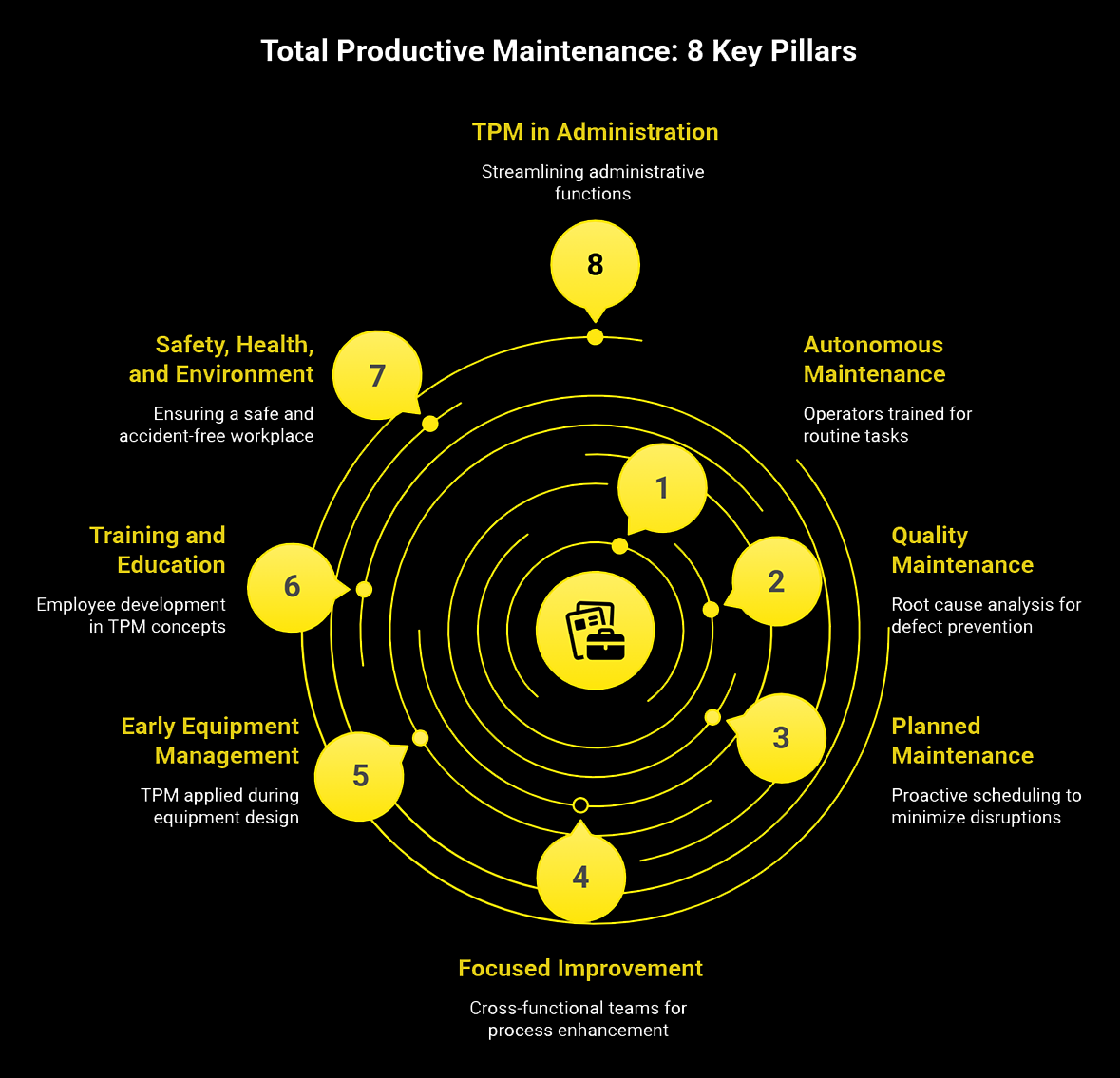

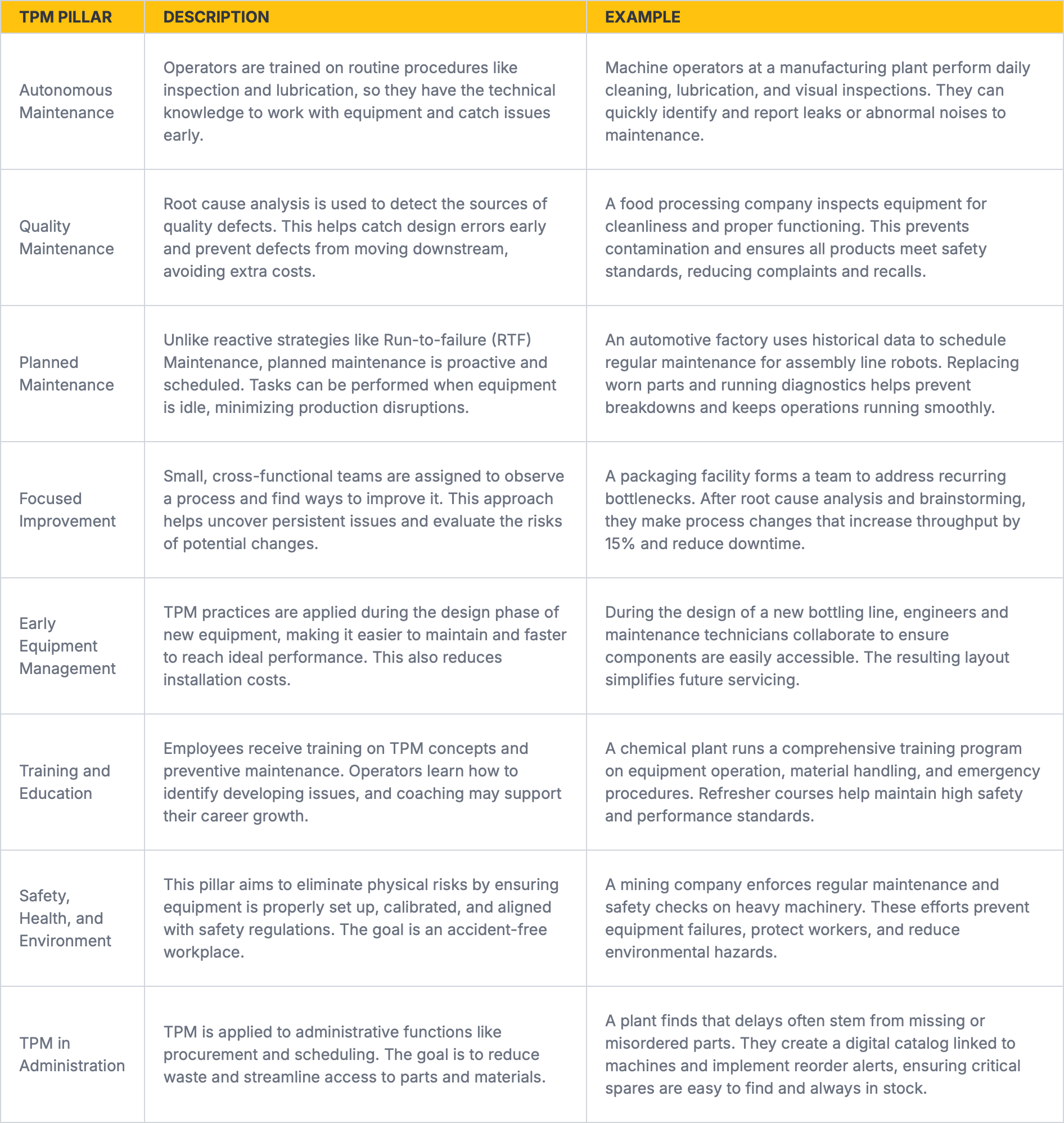

Was sind die 8 Säulen des TPM? Definitionen und Beispiele

Es gibt acht Arten der Instandhaltung, die für eine vollständige und wirksame TPM-Strategie von zentraler Bedeutung sind. Diese sind als die acht Säulen von TPM bekannt.

TPM lässt sich anhand konkreter Leistungsindikatoren (KPIs) für die Instandhaltung wie der Gesamtanlageneffektivität (OEE) berechnen . Diese misst die Effizienz, Verfügbarkeit und Qualität der für die Massenproduktion erforderlichen Anlagen. Jede Anlage, die unter der Spitzenkapazität arbeitet, mitten in der Produktion gestoppt wird oder eine minderwertige Leistung erbringt, verringert den OEE-Wert.

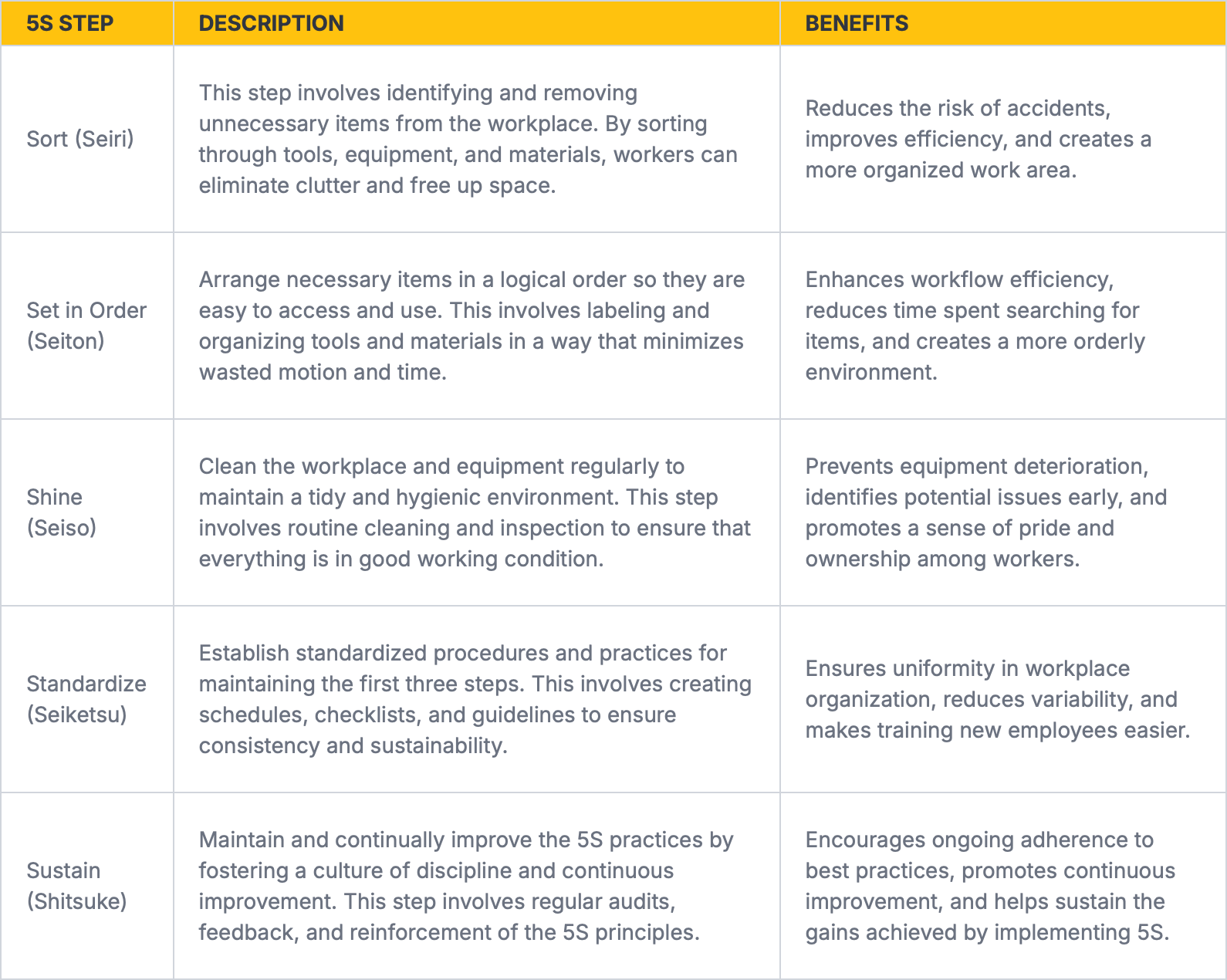

Was ist 5S in der Total Productive Maintenance?

5S ist eine systematische Methode, die im Rahmen der Total Productive Maintenance (TPM) zur Organisation und Verwaltung des Arbeitsplatzes eingesetzt wird. Sie zielt darauf ab, eine saubere, effiziente und sichere Umgebung zu schaffen, indem sie sich auf fünf Schlüsselprinzipien konzentriert: Sortieren, Ordnen, Glänzen, Standardisieren und Erhalten. Diese Grundsätze tragen dazu bei, die Produktivität zu verbessern, Verschwendung zu reduzieren und die allgemeine betriebliche Effizienz zu steigern.

Die Einbindung von 5S in die Total Productive Maintenance trägt zur Schaffung eines gut organisierten, effizienten und sicheren Arbeitsplatzes bei. Durch die systematische Umsetzung dieser Grundsätze können Unternehmen ihre Produktivität steigern, Verschwendung reduzieren und eine Kultur der kontinuierlichen Verbesserung fördern.

Was ist der Unterschied zwischen Lean Manufacturing und TPM?

Lean Manufacturing und TPM sind beides leistungsstarke Methoden, die sich jedoch in ihrem Fokus und Umfang unterscheiden. Während TPM auf die Instandhaltungsstrategie ausgerichtet ist, konzentriert sich die schlanke Produktion auf die Maximierung des Wertes für den Kunden oder Endverbraucher.

Lean Manufacturing zielt auf die Beseitigung von Verschwendung im gesamten Wertstrom ab, indem es die Lieferkette betrachtet, Überproduktion abbaut, Bestände optimiert und Fehler durch Strategien wie Just-in-Time (JIT) und Value Stream Mapping (VSM) reduziert. Dabei kommt eine Methode namens Kaizen zum Einsatz, die eine kontinuierliche Verbesserung durch kleine, schrittweise Änderungen unter Einbeziehung der Mitarbeiter auf allen Ebenen anstrebt.

TPM hingegen konzentriert sich auf die Zuverlässigkeit der Anlagen und nutzt seine acht Säulen, um Anlagenausfälle zu minimieren und die OEE zu optimieren.

Während Lean Manufacturing eine umfassende Philosophie zur Prozessoptimierung ist, ist TPM ein gezieltes Programm, das sicherstellt, dass die Maschinen die reibungslosen Arbeitsabläufe der schlanken Produktion unterstützen. Beide ergänzen sich: Zuverlässige TPM-Anlagen ermöglichen den abfallfreien Ablauf der schlanken Produktion.

TPM wird häufig als Teil einer Strategie der schlanken Produktion eingeführt. Sowohl bei Lean Manufacturing als auch bei TPM geht es um die Verbesserung von Prozessen mit Mitarbeitern aus verschiedenen Abteilungen im Rahmen einer Strategie, die letztlich die Prozesse des gesamten Unternehmens verbessert. Die Kombination der Effizienz von Lean Manufacturing mit der Anlagenorientierung von TPM kann Unternehmen helfen, nachhaltige Qualitäts- und Kostensteigerungen zu erzielen.

Vorteile der Total Productive Maintenance

Die Vorteile einer umfassenden produktiven Instandhaltung beginnen in der Produktion und reichen bis zu den Verwaltungsbüros und den Endverbrauchern Ihrer Produkte.

1. Reduzierte Ausfallzeiten

Durch TPM werden Ausfallzeiten reduziert oder sogar ganz vermieden, indem sichergestellt wird, dass alle Anlagen des Unternehmens mit maximaler Kapazität arbeiten und qualitativ hochwertige Ergebnisse liefern. Dies gewährleistet ein optimales Produktionsniveau und Produkte von höchster Qualität, was letztlich zu einer Verbesserung des Endergebnisses und der Kundenzufriedenheit führt.

2. Verbesserte Verfügbarkeit der Ausrüstung

Die Einbeziehung der Mitarbeiter in die Wartung und Verantwortung für ihre eigene Ausrüstung bedeutet, dass Ausfälle früher erkannt werden, was die Verfügbarkeit der Anlagen erhöht und einen reibungsloseren Betrieb gewährleistet.

3. Sichereres Arbeitsumfeld

TPM-Praktiken tragen zu einer sichereren Arbeitsumgebung bei, indem sie die Mitarbeiter dazu anregen, ihre Arbeitsplätze sauber und gut organisiert zu halten, so dass Probleme mit der Ausrüstung leicht zu erkennen sind, bevor sie sich zu größeren und gefährlicheren Problemen auswachsen.

4. Mitarbeiterwachstum

Die TPM-Instandhaltungspraktiken geben den Mitarbeitern mehr Eigenverantwortung und Autonomie und helfen ihnen, sich besser auszubilden, da sie mehr Wissen über die Anlagen erwerben. Außerdem werden Problemlösung und Kreativität sowie der Wissensaustausch und die abteilungsübergreifende Teamarbeit gefördert.

5. Reduzierte Wartungskosten

TPM fördert eine proaktive, bedienergeführte Wartung, die kleine Probleme erkennt, bevor sie zu teuren Ausfällen führen. Durch die Verringerung ungeplanter Ausfallzeiten und die Verlängerung der Zeitspanne zwischen größeren Reparaturen sinken die Wartungskosten mit der Zeit erheblich.

6. Längere Lebensdauer der Ausrüstung

Durch regelmäßige Inspektionen, Reinigung und frühzeitige Problemerkennung trägt TPM dazu bei, dass sich die Anlagen stets in optimalem Zustand befinden. Dadurch wird nicht nur die Leistung verbessert, sondern auch die Nutzungsdauer der Maschinen verlängert, da Verschleiß und Abnutzung nicht unbemerkt bleiben.

7. Verbesserter OEE-Wert

TPM steigert die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), indem es Ausfallzeiten minimiert, Umrüstungen beschleunigt und Fehler reduziert. Wenn Bediener und Wartungsteams zusammenarbeiten, laufen die Anlagen zuverlässiger und produzieren mehr hochwertige Produkte in kürzerer Zeit.

Wie ein CMMS eine Strategie der totalen produktiven Wartung ermöglicht

TPM wird von Leistungskennzahlen begleitet, die den Herstellern helfen, die verschiedenen Arten von Produktivitätsverlusten anzugehen. Um die OEE und ihre Verlustkategorien besser zu visualisieren, können Wartungsteams Computerized Maintenance Management System(CMMS)-Software einsetzen, die sie bei den Kernfunktionen jedes TPM-Schrittesunterstützt. Ein CMMS ermöglicht beispielsweise die automatische Erstellung und Verfolgung von Arbeitsaufträgen, was die Visualisierung der Leistung und die Durchführung von Anpassungen erleichtert und gleichzeitig erheblichen manuellen Aufwand erspart.

Ein CMMS in Kombination mit zustandsüberwachung kann auch anzeigen, wo und wann Anlagen Anzeichen von Abnutzung zeigen, so dass das Team sie in den Normalzustand zurückversetzen kann, bevor sie ausfallen, was Unternehmen eine vorausschauende Wartung ermöglicht. Manager können ihren Mitarbeitern über ihre CMMS-Konten sogar Schulungsworkshops zuweisen, einschließlich der von Anbietern angebotenen Ressourcen. Darüber hinaus erstellt ein CMMS während des frühen Gerätemanagements Reparaturprotokolle, die für die Aufdeckung der Symptome eines Anlagenausfalls entscheidend sind.

Ein CMMS kann die Qualitätssicherung verbessern, indem es manuelle Stichprobenkontrollen unterstützt, mit Sensoren zur Zustandsüberwachung integriert wird und hilft, Muster der Energie- oder Materialverschwendung zu erkennen, die auf Qualitätsprobleme hindeuten können.

Es erinnert die Techniker daran, Aufgaben wie die Qualitätsprüfung des Endprodukts durchzuführen. Ein CMMS kann Sicherheitsinspektionen und Auditprotokolle zur weiteren Überprüfung ausdrucken, einschließlich der Identifizierung potenzieller Gefahren, z. B. von Komponenten, die in entflammbaren Bereichen gelagert werden. Benutzer können schnell Standardbetriebsverfahren, Zertifizierungen und andere Checklisten für externe Stellen abrufen.

Unternehmen, die auf Maschinen angewiesen sind, um industrielle Prozesse in Gang zu halten, sehen sich mit höheren Ausfallkosten konfrontiert, wenn die Ausrüstung nicht richtig funktioniert. Glücklicherweise hilft ein Total Productive Maintenance (TPM)-Programm dabei, dieses Problem zu lösen, indem es sich auf die proaktive und präventive Wartung konzentriert, damit die Systeme reibungslos laufen und Verluste minimiert werden.

Erfahren Sie mehr darüber, wie ein CMMS TPM ermöglicht.

5 Schritte für den Einstieg in eine TPM-Strategie

Sobald Sie das 5S-System gut kennen, können Sie ein TPM-Programm einführen. Dieser Abschnitt zeigt Ihnen in fünf Schritten, wie das geht:

1. Identifizierung und Auswahl der Ausrüstung für den Pilotbereich

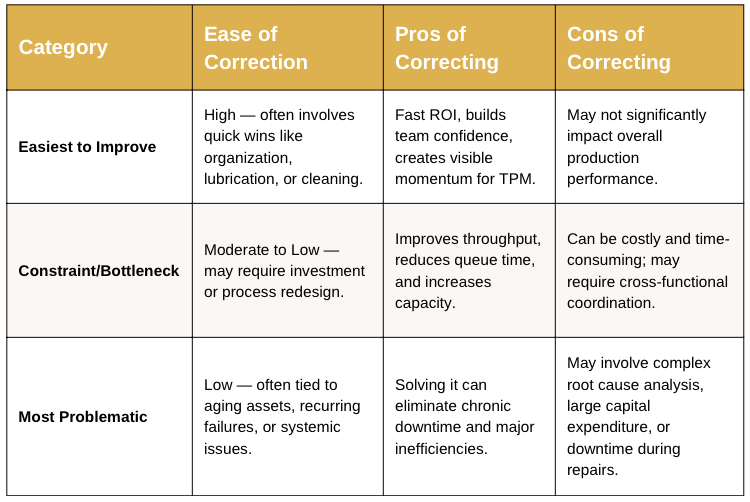

In diesem Schritt werden Sie auf Geräte aus drei verschiedenen Kategorien abzielen:

- Am leichtesten zu verbessern

- Einschränkung/Engpass

- Höchst problematisch

Es gibt Vor- und Nachteile, die bei der Auswahl eines Anfangsprojekts zu beachten sind. Unternehmen, die noch keine Erfahrung mit der totalen produktiven Instandhaltung haben, sollten ein Projekt aus der Kategorie "am einfachsten zu verbessern" wählen, um den schnellsten Erfolg zu erzielen. Diese Projekte haben vielleicht nicht die größten Auswirkungen auf Ihr Unternehmen, aber sie helfen Ihnen, Erfahrungen mit der Entwicklung und Umsetzung einer TPM-Strategie zu sammeln. Diese Projekte werden auch eine hohe Erfolgswahrscheinlichkeit haben.

Die nächste Stufe sind die Projekte mit Engpässen, die die Gesamtleistung erhöhen und eine hohe Amortisation ermöglichen. Diese Probleme sind in der Regel schwieriger zu lösen, bieten aber auch einen größeren Nutzen als die Projekte der Kategorie, die am einfachsten zu verbessern sind.

Die problematischsten Projekte schließlich betreffen bekannte Probleme, um eine TPM-Strategie zu stärken. Auch wenn diese Projekte bei Erfolg sehr wirkungsvoll sein können, kann es schwierig sein, sie überhaupt zu lösen.

2. Wiederherstellung des optimalen Betriebszustands der Anlagen

Säubern Sie die Umgebung und machen Sie Fotos von der Anlage, um ihren Ausgangszustand zu dokumentieren. Dies ist der erste Schritt zur Einführung eines autonomen Wartungsprogramms, um Bediener und Techniker in Bezug auf routinemäßige Reinigungs- und Reparaturverfahren auf eine Linie zu bringen.

Ermitteln und dokumentieren Sie anschließend Verschleißpunkte und kritische Prüfbereiche. Verwenden Sie nach Möglichkeit transparente Schutzvorrichtungen, um Sichtprüfungen zu erleichtern, und kennzeichnen Sie die Einstellungen, um künftige Audits zu vereinfachen. Notieren Sie bei einer Umstellung alle Schmierstellen, um sicherzustellen, dass nichts übersehen wird. Sobald alles klar dokumentiert ist, schulen Sie die Bediener in den erforderlichen Aufgaben und stellen Sie eine Checkliste zur Verfügung, die sie bei ihren täglichen, wöchentlichen und monatlichen Aufgaben unterstützt.

3. OEE-Daten messen, um die größten Verluste zu verstehen

Verwenden Sie intelligente Sensoren oder verbundene Geräte, um automatisch die Daten zu erfassen, die zur Berechnung der Gesamtanlageneffektivität (OEE) erforderlich sind. Dazu gehören Verfügbarkeit, Leistung und Qualitätsmetriken. Durch die Automatisierung dieser Berechnungen reduzieren Sie manuelle Fehler und erhalten einen Echtzeit-Einblick in die Anlagenleistung.

Achten Sie genau auf ungeplante Unterbrechungen. Diese unerwarteten Unterbrechungen tragen oft am meisten zu Produktivitätsverlusten bei. Ermitteln Sie die häufigsten oder zeitaufwändigsten Unterbrechungen und ordnen Sie sie in der Reihenfolge der größten Auswirkungen.

Verfolgen Sie diese Daten mindestens zwei Wochen lang, um ein klares Bild davon zu erhalten, wo die größten Verluste auftreten. Auf diese Weise können Sie die Effektivität Ihrer TPM-Maßnahmen messen und die Probleme priorisieren, deren Behebung den größten Nutzen bringt.

4. Reagieren Sie auf Verschiebungen bei den sechs Hauptverlusten

Durch die Einführung eines gezielten Verbesserungskonzepts kann die Quelle der verlorenen produktiven Zeit ausfindig gemacht werden. Die sechs wichtigsten Verluste lassen sich in diese Kategorien einteilen:

- Ausfall der Ausrüstung

- Einrichtung und Einstellung

- Leerlauf oder andere kleinere Stopps

- Reduzierte Geschwindigkeit

- Prozessfehler

- Geringerer Ertrag

Beheben Sie den größten Verlust durch eine Ursachenanalyse und ernennen Sie ein funktionsübergreifendes Team, das die verbleibenden Probleme beobachtet. Sammeln Sie physische Beweise für die Symptome und halten Sie sie in einem Ishikawa-Diagramm fest. Das Ishikawa-Diagramm, das auch als Fischgräten-Diagramm oder Ursache-Wirkungs-Diagramm bekannt ist, hilft bei der Ermittlung der Ursachen und Auswirkungen des Problems. Die vorgeschlagenen Abhilfemaßnahmen sollten durch das Einplanen von Ausfallzeiten umgesetzt werden. Nach der Reparatur sollte die Produktion wieder aufgenommen werden, um zu sehen, wie effektiv die Verfahren sind.

5. Proaktive Wartungstechniken integrieren

Konzentrieren Sie sich bei der proaktiven Wartung auf Komponenten, die zu Verschleiß oder Ausfall neigen. Dazu können Lager, Riemen, Motoren oder andere Teile gehören, die Reibung, Hitze oder wiederholten Bewegungen ausgesetzt sind. Um potenzielle Fehlerpunkte zu identifizieren, sollten Sie Diagnoseverfahren wie Vibrationsanalysen oder Wärmebildaufnahmen durchführen, um frühe Anzeichen von Stress zu erkennen.

Sobald Sie die kritischen Komponenten identifiziert haben, definieren Sie Wartungsintervalle auf der Grundlage von Verschleißwerten, voraussichtlichen Ausfallpunkten, Betriebsstunden oder historischen Arbeitsauftragsdaten. Legen Sie für jedes Intervall eine anfängliche Basislinie fest und erstellen Sie dann eine Feedback-Schleife mit Hilfe von Protokollblättern, zustandsüberwachung und Technikernotizen, um Ihren Zeitplan im Laufe der Zeit zu optimieren.

Um den Prozess effektiv zu halten, führen Sie monatliche Audits durch, um die Richtigkeit der Wartungsaufzeichnungen zu überprüfen und sicherzustellen, dass alle neuen Probleme oder Beobachtungen ordnungsgemäß protokolliert und überprüft werden.

Wie TPM mit einem CMMS erreicht werden kann

Perfektes TPM ist ein hochgestecktes Ziel, das vielleicht nie ganz erreicht werden kann. Die Einhaltung der 5S-Prinzipien und die Umsetzung der acht Säulen der totalen produktiven Instandhaltung bringen Unternehmen jedoch auf den Weg, TPM ein gutes Stück näher zu kommen.

TPM-Tools wie eMaint CMMS können den Prozess fördern, indem sie Daten und Kennzahlen bereitstellen, die manuelle Datenerfassung reduzieren und gleichzeitig Verbesserungen bei der Wartung unterstützen. Die Kombination eines CMMS mit Tools wie Vibrations- und Temperaturmonitoren unterstützt den TPM-Wartungsprozess und gibt den Mitarbeitern noch mehr Möglichkeiten, Wartungsprobleme zu erkennen und zu beheben, bevor sie ungeplante Ausfallzeiten verursachen. Der Einsatz eines CMMS hat einem Unternehmen geholfen, TPM einzuführen und die Anzahl der korrigierenden Arbeitsaufträge von 78 % auf 9 % zu reduzieren. Dies ist nur ein Beispiel für die Verbesserungen, die ein CMMS bewirken kann.

Im Folgenden wird erläutert, wie ein CMMS bei jeder der 8 Säulen helfen kann:

- Autonome Instandhaltung

Ein CMMS ermöglicht es, jede Aufgabe oder jeden Arbeitsauftrag auf vielfältige Weise zu kategorisieren, einschließlich der Frage, wem sie zugewiesen werden müssen. Je nach den für die Ausführung der Aufgabe erforderlichen Fähigkeiten kann sie in einem CMMS entsprechend zugewiesen werden, wobei weniger komplexe Aufgaben Bedienern zugewiesen werden können, während komplexere Aufgaben Technikern mit der richtigen Ausbildung und Erfahrung zugewiesen werden können. - Wartung der Qualität

Ein Wartungsplan ist zwar erforderlich, um die Qualität durch routinemäßige manuelle Inspektionen zu gewährleisten, doch reicht er möglicherweise nicht aus, da immer noch Raum für menschliches Versagen vorhanden ist. Sie muss durch eine vorausschauende Wartungsstrategie im Rahmen des CMMS verstärkt werden. Echtzeit-Überwachungssensoren können potenzielle Probleme erkennen, bevor sie auftreten, und den Einsatz eines Wartungstechnikers auslösen, bevor es zu einem Defekt oder Ausfall kommt. - Geplante Wartung

Durch die Verfolgung von Trends, die Analyse von Anlagendaten in Echtzeit und die Befolgung von Herstellerempfehlungen können Unternehmen Produktionsabfälle, kürzere Lebenszyklen von Anlagen, höhere Ersatzteil- und Arbeitskosten sowie ungeplante Ausfallzeiten vermeiden. Ein CMMS ermöglicht es den Benutzern, diese Aufgaben zu planen, einzurichten und zu verfolgen. - Gezielte Verbesserung

Ein CMMS liefert die historischen Daten, die für die Analyse von Anlagenausfällen erforderlich sind, um die Grundursache zu finden. Auf diese Weise können die Techniker Erkenntnisse darüber gewinnen, wie die einzelnen Maschinen zu Ausfällen neigen. Diese Informationen ermöglichen es den Wartungsteams auch, Änderungen an den Anlagen oder Prozessen vorzunehmen, um letztlich die Zuverlässigkeit zu verbessern. - Frühzeitiges Anlagenmanagement

Vollständige historische Daten einer Anlage, die in einem CMMS gespeichert und verfügbar sind, erleichtern diese Säule von TPM. Das Unternehmen kann Ausfallursachen und Reparaturen überprüfen. Konsistente Probleme werden hervorgehoben, und es können dauerhaftere Abhilfemaßnahmen ergriffen werden, z. B. die Verwendung einer neu gestalteten Anlage oder eine Änderung im Ablauf des Wartungsplans. - Ausbildung und Schulung

Ein CMMS kann Schulungen oder Zertifizierungen verfolgen, die für die Ausführung einer Aufgabe erforderlich sind. Es können Warnungen und Benachrichtigungen eingerichtet werden, um zu sehen, wann eine Schulung abläuft oder ob sie eine Voraussetzung für die Ausführung einer Aufgabe ist. - Sicherheit, Gesundheit und Umwelt

Ein CMMS ermöglicht es Unternehmen, Informationen wie Sicherheitsdatenblätter, Standardbetriebsverfahren und Sicherheitschecklisten zu speichern. Falls von Prüfern gefordert, kann die Berichtsfunktion in einem CMMS nachweisen, dass die Sicherheitsanforderungen eingehalten wurden. - TPM in der Verwaltung

Ein CMMS kann dazu beitragen, die Kluft zwischen Wartungs- und Verwaltungspersonal zu überbrücken. Beide sind für einen erfolgreichen Produktionsbetrieb erforderlich, arbeiten aber selten Seite an Seite. Ein CMMS kann für beide Gruppen als eine einzige Quelle der Wahrheit dienen. Es bietet einen einfachen Zugang zu Dokumenten wie Fotos und Betriebshandbüchern, wodurch sich die Zeit für die Suche nach diesen Dokumenten verringert. Verwaltungsmitarbeiter können auch die Bestands- und Ersatzteilverfolgung in einem CMMS nutzen, um sicherzustellen, dass Teile für die Wartungsteams verfügbar sind.

Durch die Festlegung klarer Ziele und die Förderung einer Kultur der kontinuierlichen Verbesserung kann Ihr Unternehmen mit der Zeit wichtige TPM-Meilensteine erreichen. Wenn Sie kontinuierlich an Ihrer TPM-Strategie arbeiten, kommen Sie dem Endziel näher: keine Pannen, Produktfehler, ungeplanten Stopps, Verlangsamungen oder Sicherheitsvorfälle.