Leistungsindikatoren für die Instandhaltung (KPIs) messen kritische Faktoren, die sich direkt auf den Erfolg Ihres Unternehmens auswirken. Eine wichtige Kennzahl in der Welt der Instandhaltung ist die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) und die OEE-Kalkulation, mit der gemessen wird, wie effektiv jedes einzelne Gerät in Ihrem Unternehmen genutzt wird.

Leistungsindikatoren für die Instandhaltung (KPIs) messen kritische Faktoren, die sich direkt auf den Erfolg Ihres Unternehmens auswirken. Eine wichtige Kennzahl in der Welt der Instandhaltung ist die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) und die OEE-Kalkulation, mit der gemessen wird, wie effektiv jedes einzelne Gerät in Ihrem Unternehmen genutzt wird.

Erfahren Sie mehr darüber, was OEE ist, wie man OEE berechnet und wie Sie diesen KPI in Ihrer eigenen Einrichtung verbessern können:

Was ist OEE in der Fertigung?

Als Best-Practice-Kennzahl hilft OEE den Herstellern festzustellen, wie viel von ihrer Produktionszeit tatsächlich produktiv ist. Wie der Name schon sagt, bewertet die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), wie effektiv Ihre Anlagen arbeiten, indem sie die Anlagen anhand von drei Faktoren misst: Verfügbarkeit, Leistung und Qualität.

Verfügbarkeit

Wie lange lief der Prozess tatsächlich im Vergleich zur geplanten Produktionszeit? Gab es irgendwelche geplanten und/oder ungeplanten Stopps? Ein Verfügbarkeitswert von 100 % bedeutet, dass die Maschine während der gesamten geplanten Produktionszeit ohne Unterbrechung lief.

Leistung

Wie schnell ist der Prozess im Vergleich zu Ihrer idealen Zykluszeit? Wurde der Prozess durch langsame Zyklen oder kleine Stopps verlangsamt? Eine Leistungsbewertung von 100 % bedeutet, dass der Prozess im Vergleich zu seiner idealen Zykluszeit so schnell wie möglich ablief.

Qualität

Gab es Produktionsfehler? Mussten irgendwelche Teile nachgearbeitet werden? Eine Qualitätsbewertung von 100 % bedeutet, dass die produzierten Teile keine Mängel aufwiesen.

OEE

Jeder der oben genannten Einzelwerte fließt dann in den OEE-Gesamtwert ein, der die in jedem Bereich aufgetretenen Verluste berücksichtigt. Ein OEE-Wert von 100 % bedeutet, dass die Maschine so schnell wie möglich, ohne Ausfallzeiten und ohne Fehler lief.

OEE-Berechnungsbeispiel

Lassen Sie uns nun die OEE anhand des folgenden Beispiels in die Praxis umsetzen:

Verfügbarkeit:

Laufzeit / Geplante Produktionszeit = Verfügbarkeit %

Ein Beispiel: Ihre Anlage sollte 300 Minuten laufen, aber wegen eines unerwarteten Wartungsproblems war sie eine Stunde lang für Reparaturen offline. Dies führte zu einer tatsächlichen Laufzeit von 240 Minuten während des geplanten Produktionszeitraums.

Das Ergebnis: 240 Minuten / 300 Minuten = 80% Verfügbarkeit

Leistung:

(Ideale Zykluszeit x Gesamtzahl) / Laufzeit = Leistung %

Ihre Anlage soll zum Beispiel insgesamt 200 Einheiten mit einer idealen Zykluszeit von 1 Minute pro Teil produzieren. Die Laufzeit der Schicht betrug 240 Minuten, und die Maschine produzierte in dieser Zeit 150 Stück.

Das Ergebnis: (1 x 200) / 240 = 83,3% Leistung

Qualität:

Gute Anzahl / Gesamtzahl = Qualität %

In der letzten Sektion hat Ihre Maschine insgesamt 150 Einheiten produziert; aufgrund von Fehlern im Prozess waren es jedoch nur 110 gute Einheiten ohne Fehler.

Das Ergebnis: 120 / 150 = 80% Qualität

Die OEE berücksichtigt alle diese Elemente und bezieht alle Verluste mit ein.

Das Ergebnis: Verfügbarkeit (0,8) x Leistung (0,833) x Qualität (0,8) = 53,3% OEE

Was ist ein guter OEE-Berechnungswert?

Das obige OEE-Berechnungsbeispiel ergibt einen Wert von 53,3 %. Ist das gut oder schlecht? Und woher wissen Sie das? Die Antwort hängt sowohl von der Ausgangssituation in Ihrem Betrieb (ist diese Zahl eine Verbesserung oder eine Verschlechterung im Vergleich zu früheren Werten?) als auch von den Branchen-Benchmarks (ist diese Zahl im Vergleich zu den Branchenstandards höher oder niedriger?) ab.

Aktueller OEE-Wert im Vergleich zum Ausgangswert der Einrichtung

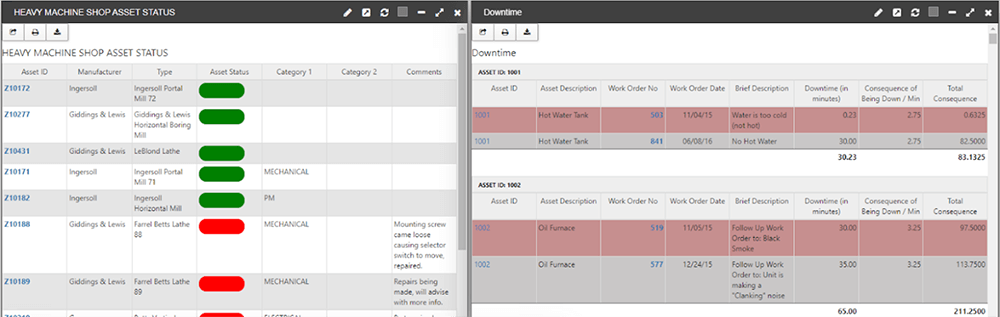

Wie jede andere Instandhaltungskennzahl ist auch die OEE ein Leistungsindikator, der sich im Laufe der Zeit verändern wird. Mit einer CMMS-Software können Sie die Ergebnisse im Laufe der Zeit leicht nachverfolgen, genau feststellen, wo und warum Produktionsverluste auftreten, und Schwerpunktbereiche identifizieren.

Aktueller OEE-Wert im Vergleich zum Industriestandard

Die OEE-Gruppen, die dem Industriestandard entsprechen, werden wie folgt bewertet:

- 100% - Perfekt

- 85% - Weltklasse

- 60% - Typisch

- 40% - Niedrig

Das obige OEE-Ergebnis von 53,3 % ist also etwas niedriger als typisch, so dass bei allen drei OEE-Faktoren Verbesserungsmöglichkeiten bestehen.

Verbesserung der OEE mit einem computergestützten Instandhaltungsmanagementsystem (CMMS)

Eine der besten Möglichkeiten zur Verfolgung von Instandhaltungs-KPIs wie OEE ist der Einsatz von CMMS-Software (Computerized Maintenance Management System). Mit einem CMMS können Sie problemlos Basiswerte festlegen, die Leistung messen und Verbesserungsmöglichkeiten identifizieren. Der Einsatz eines CMMS wie eMaint kann den Unterschied ausmachen, ob Ihr Unternehmen seine Instandhaltungs-KPIs über- oder unterschreitet.

Setzen Sie sich mit uns in Verbindung, um mehr darüber zu erfahren, wie eMaint Ihnen helfen kann, Ihre Wartungs-KPIs zu verbessern.