Die industrielle Produktion erfährt durch die technologischen Auswirkungen des industriellen Internets der Dinge (IIoT) einen raschen Wandel und führt zu einem massiven "Umdenken" der heutigen Produktionsnormen. Zweifelsohne hat die Nutzung der IIoT-Technologie bei der Planung, Inbetriebnahme, Steuerung und im Betrieb bereits erste Umsetzungen und Erfolge gezeigt.

"Für die Automatisierung, die Steuerung und das Prozessmanagement sammelt die Industrie seit Jahren Daten und nutzt sie, um Maßnahmen zu ergreifen", sagte Kevin Clark, ehemaliger VP von Fluke Accelix. "Das Neue am IIoT ist der Ort, an dem die Daten gespeichert werden können (z. B. in der Cloud), die Art der Analyse und die Möglichkeit, etwas dagegen zu unternehmen.

Wartungs- und Zuverlässigkeitsteams (M&R-Teams) haben jedoch möglicherweise Schwierigkeiten, mit IIoT-Technologien verwertbare Anlagendaten zu sammeln und zu nutzen, aber warum? Laut einer Studie vom Mai 2018 ist "das größte Hindernis für den Einsatz von IIoT für die vorausschauende Instandhaltung der Fachkräftemangel bei Big-Data-Wissenschaftlern und das mangelnde Verständnis von Industrie 4.0 [IIoT]".1 Trotzdem können Unternehmen, die eine praktische Strategie umsetzen, M&R in einen Motor für den Geschäftswert verwandeln. Obwohl praktische Strategien nur schwer zu finden sind, untersucht dieses Whitepaper die zugrunde liegenden Hindernisse und stellt das Konzept eines vernetzten Zuverlässigkeitsrahmens vor, mit dem diese überwunden werden können.

Hindernisse für die Annahme

Obwohl das IIoT den meisten M&R-Teams helfen könnte, Arbeitsprozesse zu rationalisieren und die Effizienz, Betriebszeit sowie den allgemeinen Zustand und die Zuverlässigkeit von Anlagen zu verbessern, sind diese Teams oft nicht in der Lage, die Vorteile zu nutzen.

"Zuverlässigkeit, Wartung und Reparatur haben nicht so sehr von der Erfassung und Nutzung cloudbasierter Daten profitiert. Der Großteil der täglichen Wartungs- und Überwachungsaktivitäten erfolgt nach wie vor manuell und oft reaktiv, insbesondere bei unkritischen Anlagen (der Kategorien Tier 2 und darunter)", so Clark.

Viele Faktoren schränken die Fähigkeit von M&R-Teams ein, IIoT-Strategien und -Technologien zu übernehmen. Dazu gehören:

- Viele M&R-Programme basieren derzeit auf planmäßiger und streckenbezogener Wartung; der Zeitaufwand für die Umstellung von reaktiven und präventiven auf vorausschauende und zustandsüberwachung Strategien kann unüberwindbar erscheinen.

- Die historisch hohen Kosten für zustandsüberwachung Hardware und Software

- Begrenzter Zugang und Flexibilität der IT, einschließlich Bedenken hinsichtlich der Cybersicherheit

- Getrennte Datenströme und/oder historische Daten in Silos ohne Konnektivität

- Kulturwandel, einschließlich Schulung und Akzeptanz neuer Taktiken

Die Gelegenheit

Mehr als 90 % oder 64 Millionen Maschinen auf der Welt könnten von der gemeinsamen Nutzung von Zustands- und Leistungsdaten profitieren, verfügen aber möglicherweise nicht über eine integrierte Netzwerkanbindung.1 Infolgedessen werden viele dieser Anlagen nicht überwacht oder nicht inspiziert. Eine vernetzte, kostengünstige und erschwingliche Zuverlässigkeitstechnologie könnte M&R-Teams in die Lage versetzen, die Betriebszeit für nicht überwachte und nicht inspizierte Anlagen zu maximieren.

Einige M&R-Teams denken vielleicht, dass sie nicht bereit sind, die für die Implementierung von IIoT-Technologiesystemen erforderlichen technologischen oder kulturellen Veränderungen vorzunehmen. Einrichtungen und Werke müssen jedoch ihre Reise beschleunigen, denn der Wechsel ist nicht mehr eine Frage des Ob, sondern des Wann. Die Umwandlung des IIoT von einem unrealistischen Versprechen in eine alltägliche Realität, die den Wert der bereits in Betrieb befindlichen Anlagen steigert, wird die M&R-Innovatoren von der alten Garde unterscheiden.

Studien haben gezeigt, dass Unternehmen, die den Wandel nicht vollziehen, von ihren Konkurrenten eingeholt werden und diejenigen, die dies nicht tun, zurückbleiben. Eine Studie von SAP aus dem Jahr 2017 zeigt, dass die Innovatoren des Internets der Dinge (IoT): "mit größerer Wahrscheinlichkeit Weltklasse-Hersteller sind ... mit größerer Wahrscheinlichkeit IoT-Führer in ihrer Branche sind ... und mit weitaus größerer Wahrscheinlichkeit ihre Gewinne im vergangenen Jahr durch IoT gesteigert haben ..." als diejenigen, die die Technologien nicht nutzen.2 Die meisten Einrichtungen und Anlagen, die IIoT-Technologien implementieren, werden einen - oft exponentiellen - geschäftlichen Nutzen in Form von Zeit- und Kosteneinsparungen erzielen, die sich aus effizienteren Arbeitsprozessen, weniger Fehlern bei der Dateneingabe, höherer Betriebszeit und weniger Anlagenausfällen ergeben.

Wie können Teams, die gerade erst mit dem Thema Zuverlässigkeit beginnen, oder auch solche, die schon weiter fortgeschritten sind, alle Vorteile der IIoT-Einführung nutzen und zu einem M&R-Team von Weltklasse werden?

Die Lösung: Vernetzte Zuverlässigkeit

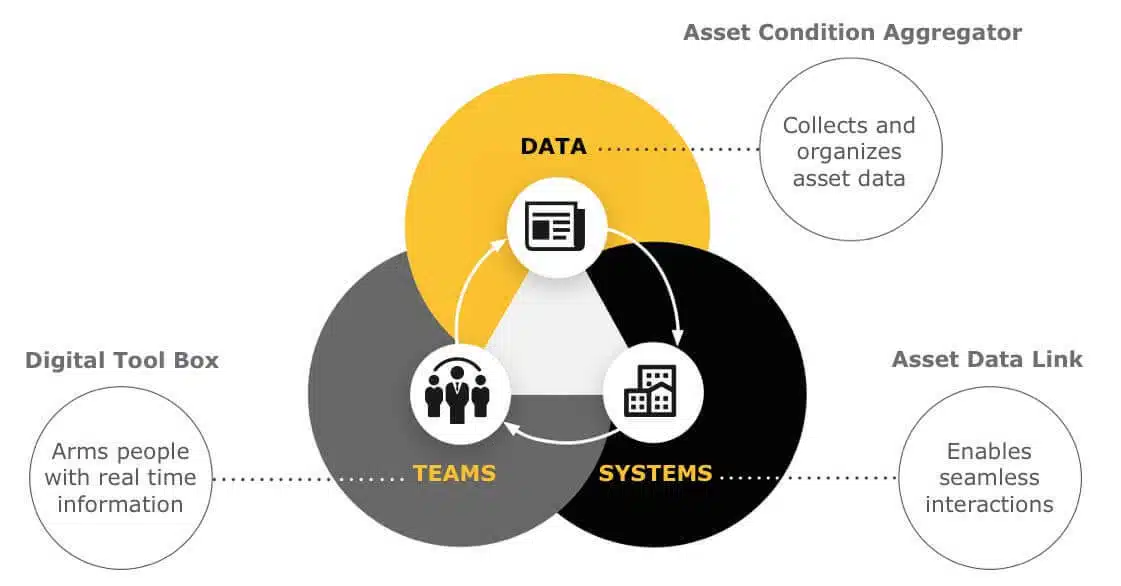

Abbildung 1: Die drei Anforderungen an die Zuverlässigkeit von Verbindungen

Um von reaktiven Strategien, manueller Dateneingabe oder potenziell zeitraubenden, routenbasierten Aktivitäten wegzukommen, benötigen Einrichtungen eine Strategie für die Vernetzung von Anlagen, Systemen und Menschen, um Daten schnell in Erkenntnisse umzuwandeln und bessere Ergebnisse zu erzielen. Sie können dies mit einem vernetzten Zuverlässigkeitsrahmen erreichen, der den Teams einen Fahrplan an die Hand gibt, um über schrittweise Verbesserungen hinaus einen Quantensprung zu einer idealen Einrichtung zu machen.

Um den zukünftigen Zustand schon heute Wirklichkeit werden zu lassen, muss ein vernetzter Zuverlässigkeitsrahmen (siehe Abbildung 1) aus drei wesentlichen Elementen bestehen:

- Umfassende Datenerhebung

- End-to-End-Konnektivität

- Gestärkte Teams

Umfassende Datenerhebung

Die Teams müssen in der Lage sein, einen Technologiemix zu nutzen, um verwertbare Daten für Entscheidungen über die Zuverlässigkeit von Anlagen und Instandhaltungsstrategien zu erfassen und zu aggregieren. Es gibt jedoch Hindernisse, die eine umfassende Datenerfassung erschweren. Einige dieser Hindernisse ähneln den Faktoren, die die Einführung von IIoT-Technologien beeinträchtigen, darunter:

- Die Position des Teams auf dem Weg zur Zuverlässigkeit, das sich stark auf geplante/reaktive Wartung mit wenigen Sensoren an den Anlagen verlässt

- Die Kosten der Technologie zustandsüberwachung

- Uneinheitliche Datenquellen, die zu isolierten und unzusammenhängenden Ansichten mit mehreren Interaktionspunkten führen

- Fehlende oder isolierte Gerätedaten

- Kulturwandel

Alle Datenquellen (mechanische, elektrische, thermische, Kontroll-, Prozess- und Betriebsdaten, Gebäudemanagement) und -typen (tragbar, drahtlos und Software) sollten kombiniert und genutzt werden, um Anlagen und Systeme zu überwachen und zu bewerten.

Werkzeuge, Sensoren und andere Technologien und Software, die automatisch Daten für die Analyse zusammenführen können, sind grundlegende Merkmale eines vernetzten Zuverlässigkeitsrahmens. Die verfügbaren Lösungen konzentrieren sich jedoch oft nur auf eine Art der Überwachung (z. B. Schwingungen) und überlassen es dem Anlagenteam, die komplizierte Aufgabe der Zusammenführung dieser Daten mit anderen Quellen zu bewältigen, um ein vollständiges Bild des Anlagenzustands zu erhalten.

Ein robustes Enterprise Asset Management (EAM) oder ein computergestütztes Instandhaltungsmanagementsystem (CMMS) sollte ebenfalls für einen besseren Einblick sorgen. Das EAM/CMMS muss vollständig implementiert sein und über eine Anlagenbibliothek und -hierarchie verfügen sowie die Möglichkeit bieten, Daten aus vielen verschiedenen Quellen zu integrieren.

"Die Integration von Daten aus verschiedenen Quellen ermöglicht schnellere und bessere Wartungsentscheidungen. Letztendlich sollte das EAM/CMMS in der Lage sein, Maschinendaten zu integrieren, die umsetzbare, ereignisgesteuerte Prozesse ermöglichen", so Gregory Perry, CRL, Senior Consultant bei Accelix.

End-to-End-Konnektivität

Beim Sammeln von Daten aus unterschiedlichen Quellen haben die meisten M&R-Teams keinen klaren Einblick in alle Daten, da die meisten Systeme und Technologien proprietär sind. Die tägliche Realität sieht so aus, dass viele Unternehmen mit isolierten Anwendungen und Dateninseln zu kämpfen haben, und die M&R-Teams werden gebeten, diese Lücken zu schließen. Daten aus allen Quellen müssen integriert werden, um einen Gesamtüberblick über alle Anlagen und Systeme zu erhalten.

"Die Flexibilität aktueller und neuer Technologien lässt keinen Raum für Barrieren. Das M&R-Personal muss in der Lage sein, Anlagen- und Systemmessungen auf beliebige Weise zu erfassen, sei es mit einem tragbaren Messgerät, einem drahtlosen Sensor, einer übergeordneten Steuerung und Datenerfassung (SCADA) oder anderen Zustands-/Prozessdaten. Diese aus mehreren Quellen stammenden Informationen können dann automatisch für künftige Untersuchungen und Analysen an einem Ort gespeichert werden, der im Gleichschritt mit dem EAM/CMMS funktioniert. Interoperabilität ist der Schlüssel, um sicherzustellen, dass Anlagen und andere Einrichtungen alle Daten, die sie benötigen, aus allen Datenquellen an einem Ort für eine vollständige Auswertung haben", so Clark.

Die Teams benötigen (und verlangen zunehmend) eine sofortige Konnektivität von ihren Anlagen zu ihrem EAM/CMMS und wieder zurück. Vernetzte Zuverlässigkeit sollte ohne Unterbrechung implementiert werden. Die meisten Betriebe haben weder die Zeit noch das Budget für millionenschwere Überholungen von Schlüsselsystemen, daher müssen Softwarelösungen eine offene Architektur haben, um die Lebensdauer bestehender Infrastrukturinvestitionen zu verlängern. Mobile Hardware muss ein neues Maß an Erschwinglichkeit bieten. Ein offenes, vernetztes Zuverlässigkeits-Framework ermöglicht es Unternehmen, mehr Anlagen mit fortschrittlicher Sensortechnologie auszustatten. Diese Bestandteile des Frameworks befähigen Teams unabhängig von ihrer Position auf dem Weg zur Zuverlässigkeit.

Gestärkte Teams

Ein kompletter Rahmen für vernetzte Zuverlässigkeit muss M&R-Teams wirtschaftlich und effizient dort unterstützen, wo sie sich auf dem Weg zur Zuverlässigkeit befinden. Mit umfassenden und vollständig integrierten Daten, die durch Technologie und Software gesteuert werden, kann eine mobile Konnektivität erreicht werden, die es den Teams ermöglicht, alles, was sie brauchen, an einem Ort zu haben. Teams, die einen vernetzten Zuverlässigkeitsrahmen nutzen, werden in vielerlei Hinsicht gestärkt:

- Befähigt für das große Ganze

- Mobiler Zugang zu verwertbaren Daten überall und jederzeit

- Befähigung, die richtigen Entscheidungen zur richtigen Zeit zu treffen und die richtigen Maßnahmen zu ergreifen

Da die Informationen nahtlos in ein EAM/CMMS fließen, sind Arbeitsauftragserstellung und E-Mail-Benachrichtigungen von jedem Gerät aus zugänglich, wann immer sie benötigt werden.

Mobile Daten bieten außerdem flexiblen Zugang zu Analysen und Berichten. Das M&R-Personal erhält die Informationen, die es braucht, um seine Aktivitäten genau zu priorisieren und seine Arbeit effizient zu erledigen. Anstatt Zeit damit zu verbringen, gesunde Anlagen zu untersuchen, konzentrieren sie ihre Energie auf die richtige Anlage zur richtigen Zeit.

Das ultimative Versprechen von Connected Reliability ist der ständige Zugang zu den Daten und Analysen, die von denjenigen benötigt werden, die mit der Sicherstellung des Zustands der Anlagen beauftragt sind, damit sie ihr Ziel erfolgreich erreichen: die Zuverlässigkeit der Anlagen. Die Bereitstellung kontinuierlicher, umsetzbarer Daten für das M&R-Team ist das letzte und wichtigste Element eines Connected Reliability Frameworks.

Accelix: Ein Rahmen für vernetzte Zuverlässigkeit

Accelix löst das Versprechen der vernetzten Zuverlässigkeit ein. Es handelt sich um ein transformatives Set von Werkzeugen, Sensoren und Software, das es M&R-Teams ermöglicht, auf ihrem Weg zu einer Wertschöpfungsmaschine selbstbewusst voranzuschreiten - und so die Betriebszeit zu maximieren, den Wert der Anlagen zu steigern und den Wettbewerbsvorteil zu verbessern. Es bietet eine praktische und kosteneffiziente Möglichkeit für Unternehmen, IIoT-Daten zu nutzen und zu zuverlässigkeitsbasierten Lösungen zu wechseln.

Abbildung 2: Daten + Konnektivität + Aktion = Verlässlichkeit

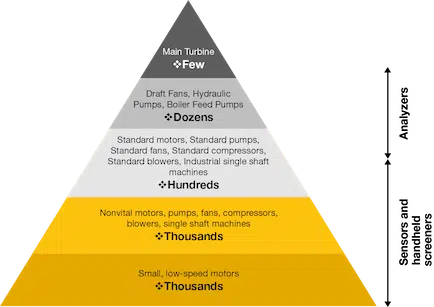

Bei der Entwicklung des Accelix-Frameworks nutzte Fluke seine einzigartige Bandbreite an Tools, Sensoren und Software, um einen konsolidierten Bestand an verwertbaren Daten zu sammeln und diese Daten mit den bereits vorhandenen Systemen und Teams zu verbinden. Das Accelix-Rahmenwerk für vernetzte Zuverlässigkeit bietet alles, was M&R-Teams benötigen, wie z. B. EAM/CMMS-Konnektivität in Echtzeit, Cloud-basierte Software zur Aggregation und Integration von Daten aus allen Quellen sowie Handgeräte und Sensoren zur Erfassung von Informationen über Anlagen der unteren Ebene. Untergeordnete Anlagen sind solche, die nicht direkt als kritisch für den Prozess und den Betrieb angesehen werden - solche Anlagen, die den Betrieb nicht zum Erliegen bringen würden, wenn sie ausfallen.

Abbildung 3: Durch die abgestufte Instandhaltung können alle Anlagen unabhängig von ihrer Kritikalitätsstufe überprüft werden.

"Vom Standpunkt des allgemeinen Markttrends aus betrachtet, gibt es eine wachsende Nachfrage nach Werkzeugen, die mehr können als nur Messungen durchzuführen", sagte Frederic Baudart, Senior Product Application Specialist bei Accelix. "Fluke adressiert diese Kategorie mit seinem Accelix Connected Reliability Framework, das vernetzte Werkzeuge, Sensoren und die Integration von Daten, einschließlich Daten von Geräten und Systemen Dritter, umfasst. Die Beschleunigung des Wandels in der Zuverlässigkeitsstrategie wird durch die Anforderungen von künstlicher Intelligenz und maschinellem Lernen vorangetrieben."

Keine Datensilos

Accelix beseitigt Datensilos und eröffnet Teams den Weg zu neuen Wettbewerbsvorteilen, da sie bessere Entscheidungen treffen, die Betriebszeit maximieren und den Anlagenwert steigern können. Mit seinem Condition Data Aggregator (CDA) erfasst Accelix die branchenweit umfassendsten Daten zum Anlagenzustand von Handgeräten und Sensoren und sendet diese Informationen direkt an das EAM/CMMS.

Die CDA erfasst Daten aus:

- Handheld-Tools und routenbasierte Daten

- Accelix-Rahmensensoren

- Gebäudemanagementsysteme

- SCADA-Systeme

- Jede andere Technologie oder jedes System eines Drittanbieters

Unabhängig davon, ob M&R-Teams über ein bestehendes EAM/CMMS verfügen oder eine neue Software anschaffen müssen, kann Accelix diese Teams wirtschaftlich und flexibel dort unterstützen, wo sie sich auf dem Weg zu M&R befinden. Dieser Rahmen ist eine einfache Möglichkeit, alle kritischen Daten zu aggregieren und die Lücken zu beseitigen, die die M&R-Entscheidungsfindung oft erschweren, und bietet eine umfassende Datenerfassung.

Vollständige Integration mit Mobilität und automatischen Arbeitsaufträgen

Das Accelix-Rahmenwerk für vernetzte Zuverlässigkeit bietet vollständige Transparenz, ohne dass wichtige Systeme ersetzt werden müssen. Dies wird durch die unterbrechungsfreie offene Architektur ermöglicht, die über Tier-1-Geräte hinausgeht und die meisten Anlagen bedienen kann.

IIoT-fähige Softwaresysteme innerhalb des Accelix-Frameworks können den Asset Data Link nutzen, der Daten automatisch mit praktisch jedem EAM/CMMS verbindet und so neue Ebenen der Transparenz und Verwaltung ermöglicht. Obwohl diese Komponenten als wesentlich angesehen werden, um alle Anlagendaten in einem einzigen Fenster zusammenzufassen, muss nicht das gesamte Framework gleichzeitig implementiert werden. M&R-Teams können mobile Apps, mobile Sensoren und eine vernetzte Zuverlässigkeits-Roadmap verwenden, die es ihnen ermöglicht, mit einer Lösung zu beginnen und diese zu erweitern, wenn es die Fähigkeiten und das Budget erlauben.

Geführte Teams: Von reaktiv zu proaktiv

Mit Accelix werden M&R-Teams gestärkt, da sie mit minimalem Bedarf an externen Experten einen praktischen Übergang von reaktiven Strategien zu einer vorausschauenden und zuverlässigkeitsorientierten Instandhaltung realisieren können. Die Digital Tool Box ermöglicht M&R-Teams den mobilen Zugriff auf Informationen aus verschiedenen Systemen an einem Ort, was die Produktivität steigert, aber noch wichtiger ist, dass die richtigen Maßnahmen zur richtigen Zeit ergriffen werden können.

Mit einem vollständig vernetzten und implementierten EAM/CMMS werden Arbeitsaufträge, Alarme und andere Prozesse automatisiert und Ausfälle auf ein Minimum reduziert. Techniker und Ingenieure verbringen ihre Arbeitszeit proaktiv und nicht reaktiv mit der Behebung von Problemen und Ausfallzeiten von Anlagen. Anstatt M&R-Aktivitäten als notwendige Kostenstelle zu betrachten, können die Teams ihren Beitrag zum Endergebnis als eng zusammenarbeitende Teams maximieren, indem sie neues Fachwissen und Echtzeitfunktionen nutzen.

Das IIoT des Arbeiters

Kurz gesagt, das Accelix-Framework ist "the working man's IIoT" - eine praktische Roadmap für die Nutzung des IIoT. Es wurde durch jahrelange Forschung und Kundenfeedback entwickelt. Das Accelix Connected Reliability Framework verwandelt das M&R-Team einer Einrichtung in einen Business-Value-Motor, der Folgendes liefert:

- Maximierte Betriebszeit

- Gesteigerter Vermögenswert

- Hohe Investitionsrentabilität pro Wartungsdollar

Dieses Whitepaper erschien ursprünglich auf Accelix.com, zu dem eMaint gehört. Die Ergebnisse unserer Vision im Gartner-Bericht können Sie in unserem Blogbeitrag nachlesen.

Ressourcen

- www.accelix.com/community

- www.smrp.org

- www.reliabilityweb.com

- www.eruditio.com

- www.hpreliability.com

- www.mobiusinstitute.com

- www.cbmconnect.com

Referenzen

- Jalan, Arnav. "The Future of IIoT Predictive Maintenance", Emory University und Presenso, https://www.presenso.com/blog/emory-research, 28. Mai 2018.

- "Catch up with IoT Leaders", SAP.