Basierend auf 268+ Bewertungen

150,000+

BENUTZER

116

LÄNDER

7,400+

WARTUNGSTEAMS GEHOLFEN

3,4 Millionen

MASCHINEN FIXIERT

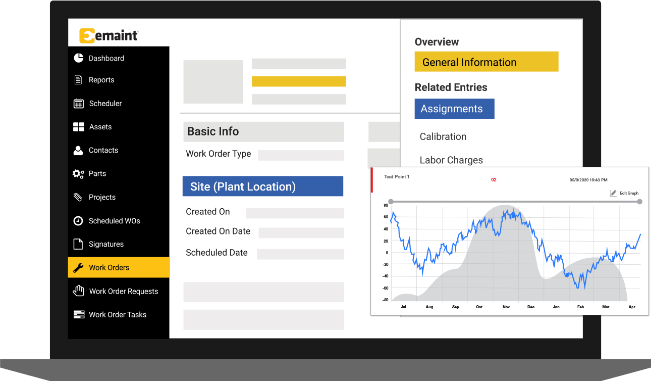

eMaint CMMS ermöglicht Ihrem Team eine vorausschauende Wartung: Sensoren warnen Sie vor bevorstehenden Ausfällen, und Arbeitsaufträge werden automatisch ausgelöst, um Ihr Team zu informieren.

Stillstandskatastrophen sind vorprogrammiert - und für manche Unternehmen kann das einen Verlust von bis zu 100.000 Dollar pro Stunde Stillstand bedeuten. eMaint gibt Ihnen die Möglichkeit, Ausfälle vorherzusagen, schnell darauf zu reagieren und Ihre Wartungsplanung für die kommenden Monate und Jahre zu optimieren.

Assets überwachen, Alarme einstellen und Ausfälle kommen sehen

eMaint sammelt Daten von Fluke-Schwingungssensoren und kann SCADA/PLC-Systeme einbinden.

Verbringen Sie Ihre Tage nicht damit, ungeplante Ausfallzeiten zu bekämpfen - Sensoren liefern Ihnen die Daten, die Sie zur Vermeidung von Ausfällen benötigen.

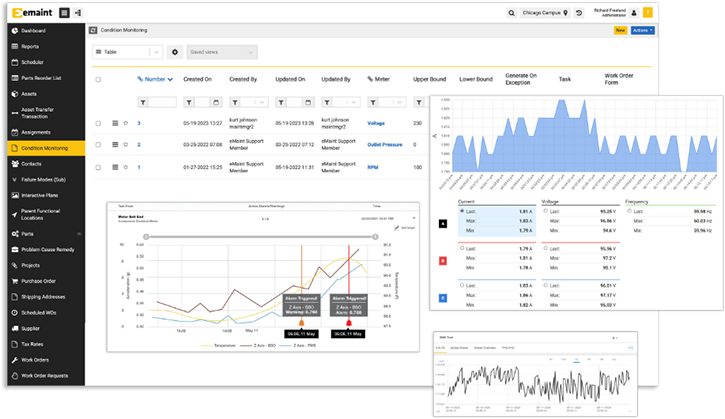

Überwachung des Anlagenzustands mit Sensoren

eMaint lässt sich nahtlos mit Fluke 3563 Analyse-Schwingungssensoren verbinden. Sie können auch SCADA-, SPS-, BAS/BMS- und MES/MOM-Systeme einbinden. Überwachen Sie Ihre kritischen Anlagen und gewinnen Sie einen schnellen Einblick in die Schwingungs- und Temperaturwerte. Wählen Sie selbst, wann und wie oft Sie Messungen vornehmen möchten.

Vorhersage möglicher Fehler und Ausfälle mit Alarmen

Richten Sie Alarme ein, um den Anlagenstatus zu aktualisieren und Ihr Team über mögliche Fehler zu informieren. Lösen Sie Alarme aus, wenn die Schwingungspegel die allgemeinen Grenzwerte überschreiten. Stellen Sie Alarme ein, die ausgelöst werden, wenn die Schwingungssignaturen mit den Schmalbandanzeigen der vier wichtigsten Fehler an rotierenden Maschinen übereinstimmen: Fehlausrichtung, Lockerheit, Unwucht und Lagerausfall.

Reagieren Sie sofort auf Ausfälle und erhöhen Sie die Betriebszeit

eMaint zustandsüberwachung sorgt dafür, dass die richtige Person zur richtigen Zeit benachrichtigt wird, wenn die Vibrationswerte Ihre Grenzwerte überschreiten. Erhalten Sie E-Mail-Warnungen und Updates. Automatisieren Sie Arbeitsaufträge, die ausgelöst werden, wenn Anlagendaten einen Ausfall ankündigen.

Vereinfachte Software zustandsüberwachung

eMaint zustandsüberwachung vereinfacht die Schwingungsanalyse und liefert KI-Empfehlungen.

Ihre Anlage ist in Gefahr, auszufallen. Was nun? Unsere Schwingungsanalyse-Software kann helfen - und unsere KI hat ein paar Vorschläge.

Einfache, flexible Datenauswertung

Navigieren Sie schnell zwischen den Anlagen und filtern Sie einfach die benötigten Schwingungsdaten-Schnappschüsse heraus. Ziehen Sie Schwingungsdiagramme zum Vergleich per Drag & Drop. Verfolgen Sie die Gesamtschwingungsmesswerte und tauchen Sie in das FFT-Spektrum ein, um Quellen für übermäßige Schwingungen zu ermitteln.

Entdecken Sie Strategien, die die Gesundheit und Zuverlässigkeit von Maschinen verbessern

Untersuchen Sie historische Daten, um sich ein vollständiges Bild vom Zustand der Maschinen im Laufe der Zeit zu machen. Überprüfen Sie Wartungsverlauf, Nutzung und Betriebszeit in eMaint CMMS. Finden Sie häufige Ursachen für Fehler und Ausfälle, dokumentieren Sie sie und beseitigen Sie sie - und erhöhen Sie so die Betriebszeit der Anlagen.

KI-Empfehlungen, die Nicht-Fachleuten helfen

Die KI-Analyse von eMaint kann mehr als 1600 Kombinationen von Fehlerfaktoren erkennen. Erhalten Sie KI-gestützte Wartungs- und Behebungsvorschläge, die auf spezifischen Fehlern basieren. Sie erhalten E-Mail-Benachrichtigungen mit der Dringlichkeit der Reaktion, dem Schweregrad des Fehlers und den vorgeschriebenen Korrekturen in leicht verständlicher Sprache.

Verbinden Sie Ihre Teams und automatisieren Sie Arbeitsaufträge

Alles ist miteinander verbunden. eMaint kann auf Ihre zustandsüberwachung Daten zugreifen, um Benachrichtigungen und Arbeitsaufträge zu automatisieren.

Fehlende Informationen, isolierte Teams und langsame Ausfallzeiten führen zu Wartungsalbträumen. Zum Glück haben Sie eMaint.

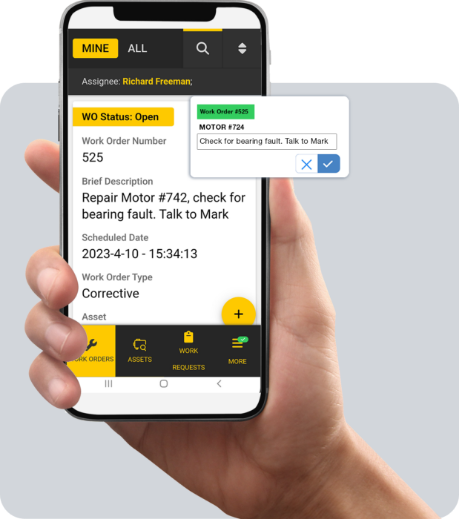

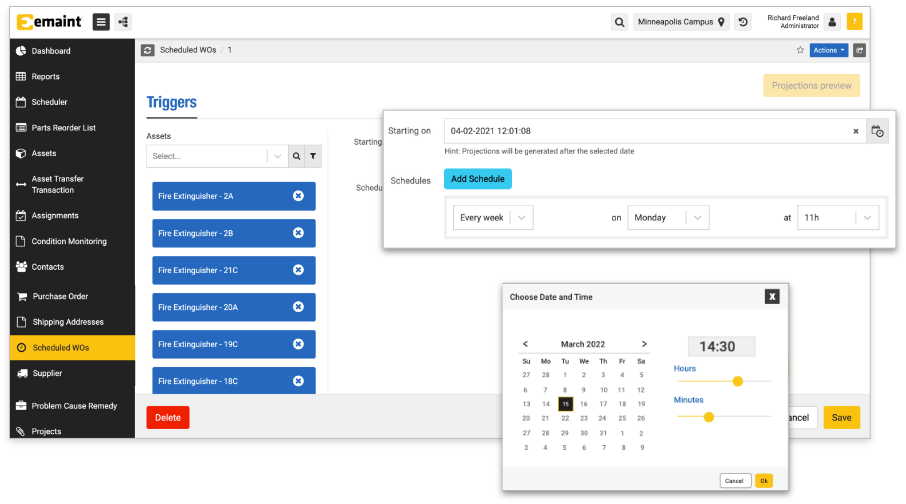

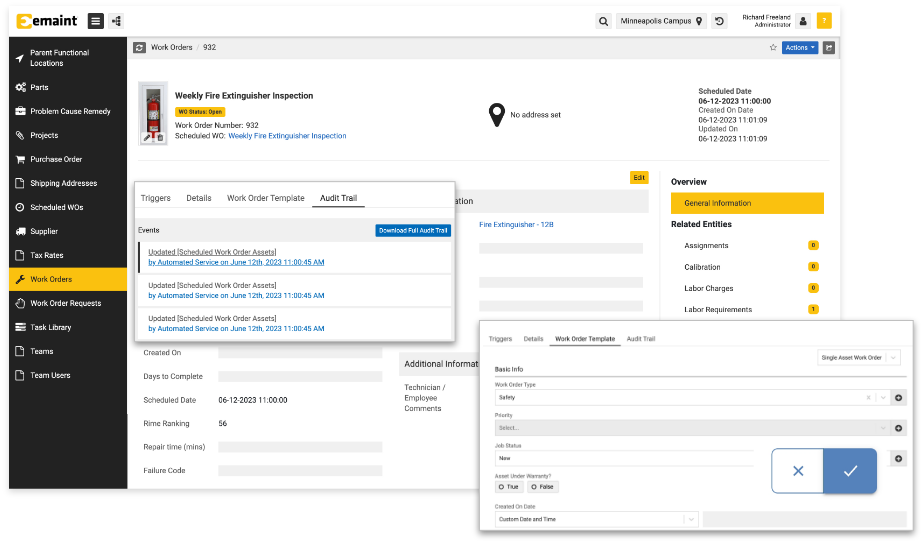

Automatisieren Sie Arbeitsaufträge und maximieren Sie die Betriebszeit

Automatisieren Sie Arbeitsaufträge, die auf der Grundlage von Fluke Sensor- oder SCADA/PLC-Alarmen ausgelöst werden. Reagieren Sie schnell auf Katastrophen in der Produktionslinie. Richten Sie automatische Arbeitsaufträge ein, die Standardanweisungen, Verfahren oder Aufgaben, Konformitätsdokumente, erwartete Werkzeuge und Teile enthalten.

Mobile macht das Leben leicht

Verbinden Sie Ihre Teams im Außendienst und offline mit der eMaint Mobile App. Senden Sie ihnen Arbeitsaufträge vor Ort, die als Push-Benachrichtigungen auf ihrem Smartphone oder Tablet erscheinen. Sobald Ihre Anlagenalarme ausgelöst werden und ein Arbeitsauftrag automatisch generiert wird, können die Techniker die vorausschauende Wartung vor Ort durchführen und den Arbeitsauftrag von ihrem Telefon aus erledigen.

Aufbau einer erfolgreichen Instandhaltungsstrategie

Sehen Sie kommende Maschinenfehler, manchmal Monate im Voraus, und planen Sie entsprechend, indem Sie die Arbeit priorisieren und Ressourcen zuweisen. Erstellen Sie schnell und einfach Berichte und Dashboards auf Unternehmensebene. Entdecken Sie Einblicke, die die KPIs verbessern und die Produktion mit einem Blick aus dem Adlerauge auf die Daten von zustandsüberwachung und die Wartungshistorie vorantreiben.