In einem Webinar im März 2021 beschreibt der Senior Solutions Engineer Michael Mills von Fluke Reliability, was eine erfolgreiche CMMS-Implementierung leisten sollte und wie man diesen Wert weiter steigern kann.

Das Webinar "Holen Sie mehr aus Ihrem CMMS heraus (Teil 1): Beste Nutzungsmodelle für geschäftliche Auswirkungen und Benutzerakzeptanz" ist auf Anfrage verfügbar.

Mills beginnt mit einem Überblick über ein computergestütztes Wartungsmanagementsystem (CMMS), das die Art und Weise verbessern soll, wie Fachleute für Wartung und Zuverlässigkeit ihre Abläufe, Teams, Bestände, die Einhaltung von Vorschriften und andere Aktivitäten verwalten.

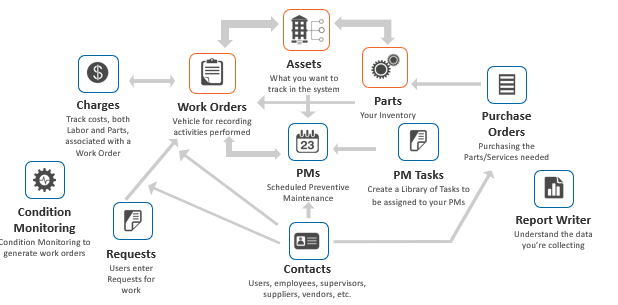

CMMS-Systeme dienen den Teams als zentraler Ort, an dem sie alle Daten zu ihren Anlagen und Ausrüstungen speichern können, und helfen den Managern bei der Organisation und Planung von vorbeugenden und korrigierenden Wartungsarbeiten, der Verwaltung ihrer Arbeitskräfte, der Überwachung von Schraubenschlüsselzeiten und der Bestandsverfolgung. Abbildung 1 skizziert die häufigsten Komponenten eines CMMS-Systems.

Abbildung 1. Zentrale CMMS-Komponenten

Je vollständiger die Wartungshistorie der Anlagen ist, desto mehr können die Teams Trends verfolgen und analysieren, indem sie ihr Dashboard mit den wichtigsten Leistungsindikatoren (KPIs) nutzen, um Prozessineffizienzen und potenzielle Anlagenausfälle zu erkennen.

Jede Implementierung ist einzigartig und hängt von den Bedingungen und Zielen vor Ort ab. Aber wenn ein System optimal genutzt wird, sollten Einrichtungen laut Mills von ihrem CMMS profitieren:

- Verringerung ungeplanter Ausfallzeiten von Geräten durch Analyse von Aufzeichnungen und einfachen Zugriff auf digitale Aufzeichnungen und Dokumentation

- Verbesserte Sichtbarkeit und Transparenz der täglichen Abläufe: Arbeit, Ausgaben, Maßnahmen und Zeitplan

- Erhöhte Produktivität der Arbeitnehmer

- Abschaffung manueller Prozesse

- Einhaltung regulatorischer Standards durch dokumentierte Prozesse und digitale Datenerfassung

- Eine papierlose Arbeitsumgebung

- Verlängerte Lebensdauer der Anlagen

Standorte, die diese Vorteile nicht nutzen, sollten das System besser wieder in Betrieb nehmen und ihr Nutzungsmodell so umgestalten, dass es mit den Managementzielen übereinstimmt. Beziehen Sie sich auf diesen "10-Schritte"-Ansatz, um CMMS-Implementierungen mit vollem Nutzen zu erreichen.

Sobald das Unternehmen die wichtigsten CMMS-Aspekte effektiv implementiert hat, gibt es noch mehr Möglichkeiten. Hier sind Mills' vier Empfehlungen für die Erweiterung von CMMS-Nutzungsmodellen zur Unterstützung der kontinuierlichen Verbesserung.

1. Verfolgung der Garantie

Das erste Nutzungsmodell, das Ihr Team vielleicht noch nicht in Betracht gezogen hat, ist die Gewährleistungsverfolgung. Der Einsatz des CMMS zur Verbesserung der Dokumentationsverwaltung führt zu einer höheren Garantieleistung und bis zu 50 % niedrigeren Kosten.

Die Garantie ist ein Rechtsanspruch auf Material- und Qualitätsmängel. "Schaffen Sie keine Gelegenheit für den OEM, zu erklären, dass die Anlage falsch bedient wurde - denn dann steht der Kunde gegen den OEM", sagt Mills. "Der Einsatz des CMMS zur Erfassung von Daten, die belegen, dass die Anlage korrekt betrieben wurde, erleichtert die Geltendmachung von Gewährleistungsansprüchen erheblich."

2. Nutzung der Ressourcen

Ein anderer Ansatz ist die Verwendung von CMMS-Daten, um sich auf den Wert zu konzentrieren, den jeder einzelne Techniker bringt, und zu sehen, was ihm im Weg steht. "Ineffizienzen, die Sie hier identifizieren, werden besonders wichtig, wenn Teammitglieder in den Ruhestand gehen, komplexere Maschinen hinzukommen, das Budget gekürzt wird oder die operativen Ziele steigen", sagt er. Er rät den Anwendern dazu:

- Dokumentieren Sie Verfahren und Praktiken, die erfahrene Teammitglieder routinemäßig anwenden, und lassen Sie dann jüngere Mitglieder versuchen, den Prozess zu replizieren.

- Verfolgen Sie, wie lange es dauert, bis bestimmte Aufgaben erledigt sind, und suchen Sie nach Möglichkeiten zur Optimierung.

- Verwenden Sie eine Strategie für die Kritikalität von Anlagen, um Arbeitsaufträge zu priorisieren und den Rückstand zu verringern. Helfen Sie den Technikern, systematischer von einem Bereich zum nächsten zu wechseln.

- Erweitern Sie die Einstufung der Kritikalität von Anlagen auf das Teilemanagement. Ordnen Sie jedem Teil einen kritischen Status zu, bestimmen Sie wichtige Ersatzteile und verknüpfen Sie die Ausfallarten der Ausrüstung mit der Teilenummer. Beurteilen Sie die Vorlaufzeit und die Kosten für die Beschaffung dieser Teile und passen Sie an, welche Ersatzteile vor Ort vorgehalten werden, je nachdem, wie sie sich auf die Ausfallzeiten auswirken.

- Nutzen Sie das CMMS, um den Gesamtverbrauch von Teilen zu bewerten und die Bestandsverwaltung entsprechend dem tatsächlichen Verbrauch zu aktualisieren. Übermäßige Verbrauchsmuster können auf Defekte oder andere Teileprobleme hinweisen.

3. Mobilität

Ist es überraschend, dass fast 30 Jahre nach der Erfindung des Smartphones viele Unternehmen immer noch Arbeitsaufträge ausdrucken? Nicht, wenn man die Langlebigkeit bestimmter Gerätetypen und Fertigungsplattformen bedenkt.

Doch die gedruckten Arbeitsaufträge bremsen uns aus.

"Instandhaltungs- und Zuverlässigkeitsexperten müssen zusätzlich zu ihren Arbeitsaufträgen auf zusätzliche Prozesse, Funktionen, Systemintegrationen und andere Informationen zugreifen", sagt Mills. "Der Unterschied zwischen der monatlichen Abarbeitung einer Punchlist von PMs und der Priorisierung von Arbeiten in sich verändernden Umgebungen ist eine Weiterentwicklung unserer Arbeitsweise."

Durch die Einbeziehung mobiler Geräte in den Werkzeuggürtel erhalten die Techniker digitale Unterstützung am Ort des Kontakts mit einer Anlage. Mills rät zu fragen: "Was kann ich mit mobilen Geräten tun, das über die Erledigung dieses Tickets hinausgeht, damit unsere Teams und Anlagen in fünf, 10, 15 Jahren in einer besseren Lage sind? Und was kann ich tun, um sicherzustellen, dass die Anlage für das nächste Teammitglied, das daran arbeitet, in einem besseren Zustand ist?"

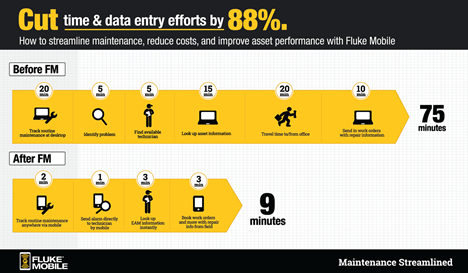

Abbildung 2 veranschaulicht die Vorteile eines Wechsels zu einem mobilen Framework. Denken Sie an die Zeit, die damit verbracht wird, von einem Ort oder System zum anderen zu wechseln. Wenn physische Prozesse in Klicks auf einer mobilen CMMS-Benutzeroberfläche umgewandelt werden, werden sie konsistenter, genauer und effizienter. Auch die Einhaltung gesetzlicher Vorschriften wird verbessert, z. B. durch die mobile Dokumentation, dass die Sicherheitsverfahren für eine PM eingehalten wurden.

Abbildung 2. Verringerung der Dateneingabe und der Reisezeit durch Umstellung auf mobile CMMS-Nutzung

Ein Kunde, Mills, stellte auf ein mobiles CMMS um, wodurch 25 Minuten pro Tag für die Dateneingabe pro Techniker eingespart und der Bedarf an Wartungsarbeiten im Kalender um 25 % reduziert werden konnte. Das Wartungsteam dieses Kunden war in der Lage, Probleme 32 % schneller zu beheben, was zu einer 65 %igen Steigerung der Produktionskapazität bei kritischen Anlagen führte.

4. Integriert zustandsüberwachung

Intelligente Anlagen und Sensoren liefern ständig Daten, die vom Wartungs- und Zuverlässigkeitspersonal genutzt werden können. "Sie können alle Informationen der Welt sammeln", sagt Mills, "aber was nützen Ihnen diese Daten, wenn sie nicht in verwertbare Daten umgewandelt werden oder wenn der Ort, an dem sie gespeichert werden, nicht zu einem Ergebnis führt?

Wie Mills es ausdrückt: "Die Daten vonzustandsüberwachung sind unvollständig. Sie wissen nicht, wann eine Anlage zuletzt gewartet wurde, welche Maßnahmen durchgeführt wurden oder wann die nächste Wartung fällig ist. Sie wissen nicht, wie oft die Anlage ausgefallen ist, welche Teile für bestimmte Aufgaben benötigt werden und ob diese Teile vorrätig sind oder nicht."

Durch die Integration spezifischer Echtzeitdaten zum Anlagenzustand zustandsüberwachung mit den CMMS-Asset-Management-Historien entsteht jedoch ein ganzheitlicheres Bild für das Instandhaltungs- und Zuverlässigkeitsteam, das fundiertere Entscheidungen und eine effizientere Nutzung der Ressourcen ermöglicht.

In einer früheren Umfrage von Fluke Reliability berichteten Entscheidungsträger aus den Bereichen Wartung und Zuverlässigkeit:

- 84 % hatten in ihrem CMMS keinen Zugang zu den Zustandsdaten der Anlagen

- Nur 35 % der Wartungsteams hatten bei der Durchführung von Inspektionen Zugang zu historischen Zustandsdaten

- 71 % der Unternehmen hatten keinen Gesamtüberblick über den Zustand der Anlagen

Jeder Betrieb läuft Gefahr, Daten in Silos zu haben, wenn er nicht weiß, wo sie gespeichert werden sollen oder wie sie miteinander verbunden werden können. In dem Webinar erläutert Mills, wie Daten von intelligenten Anlagen und Sensoren in das CMMS integriert werden können. Allein dieses Verfahren ist es wert, gelernt zu werden, um den Wert Ihres Systems zu erhöhen.

Ähnliche Artikel: