Was ist die mittlere Betriebsdauer zwischen zwei Ausfällen (MTBF)?

Die Mean Time Between Failure (MTBF) gibt die durchschnittliche Zeitspanne an, die zwischen den Ausfällen einer Anlage vergeht. MTBF wird in der Regel in Stunden ausgedrückt und wird für große, komplexe Anlagen verwendet, die wieder in Betrieb genommen werden können. Bei der Berechnung wird speziell die Zeit zwischen ungeplanten Abschaltungen berücksichtigt - nicht die geplante Wartung.

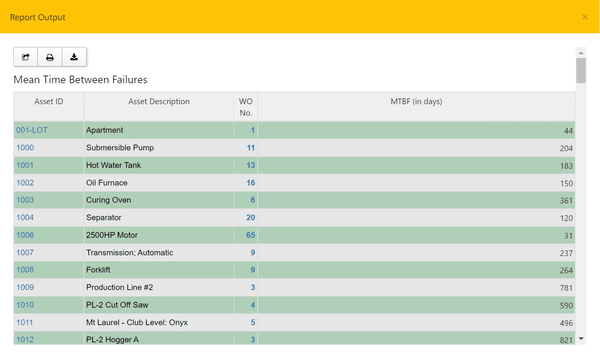

MTBF hilft den Teams, potenzielle Probleme besser vorherzusehen und sich darauf vorzubereiten, und ermöglicht es den Wartungsteams letztlich, kostspielige ungeplante Ausfallzeiten zu reduzieren. MTBF ist ein wichtiger Instandhaltungs-KPI zur Verfolgung der Gesamteffektivität Ihrer Instandhaltungsbemühungen. Eine kürzere MTBF bedeutet zum Beispiel, dass Anlagen häufig ausfallen und Verbesserungen erforderlich sind. Eine längere MTBF bedeutet hingegen, dass der Betrieb reibungslos läuft und die Anlagenverfügbarkeit hoch ist.

In Verbindung mit MTTR (mittlere Zeit bis zur Reparatur) und MTTF (mittlere Zeit bis zum Ausfall) bietet MTBF ein klareres Verständnis der Anlagenverfügbarkeit und der Effektivität Ihrer Wartungsprogramme. MTTF, MTTR und MTBF sind Metriken, die im Laufe der Zeit verfolgt werden können, um die Auswirkungen von Verbesserungen an Ihren Anlagenwartungsprogrammen zu messen.

Wie man MTBF berechnet

Um die MTBF einer Anlage zu berechnen, müssen Sie die Gesamtbetriebsstunden der Anlage und die Anzahl der ungeplanten Abschaltungen kennen, die die Anlage während dieser Zeit erlebt hat.

Mit dieser Formel können Sie dann einen MTBF-Wert ermitteln:

Betriebsstunden / Anzahl der Ausfälle = MTBF

Wie MTBF zu verwenden ist

MTBF kann helfen, Fragen wie diese zu beantworten:

Wann sollte ein Vermögenswert repariert werden?

Die Kenntnis der durchschnittlichen Zeitspanne zwischen zwei Ausfällen hilft den Teams, die Wahrscheinlichkeit abzuschätzen, dass eine Anlage innerhalb eines bestimmten Zeitrahmens ausfällt. Wartungsteams können MTBF nutzen, um Muster zwischen Ausfällen zu erkennen, häufige Probleme zu identifizieren und ihre Bemühungen auf die wichtigsten Punkte zu konzentrieren.

Soll ein Wirtschaftsgut repariert oder ersetzt werden?

Die durchschnittliche Zeit zwischen zwei Ausfällen hilft den Teams bei der Entscheidung, ob eine Anlage ersetzt oder repariert werden soll, und ermöglicht datengestützte Entscheidungen über die Investitionsausgaben (CapEx). Wenn beispielsweise die MTBF einer Anlage konstant niedrig ist und alle Bemühungen, diese Kennzahl zu verbessern, fehlschlagen, ist es wahrscheinlich an der Zeit, die Anlage komplett zu ersetzen, anstatt sie weiterhin zu reparieren.

Wann sollten neue Teile bestellt werden?

MTBF ermöglicht es, den Ersatzteilbedarf zu prognostizieren und eine Just-in-Time-Lieferung zu planen, um sicherzustellen, dass im Falle eines Ausfalls Ersatzteile zur Verfügung stehen. Dies spart Kosten und verkürzt die Zeit bis zur Reparatur.

MTTR und MTBF zusammen zur Bestimmung der Verfügbarkeit verwenden

MTBF misst die Zuverlässigkeit einer Anlage oder die Wahrscheinlichkeit, dass eine Anlage ausfällt. Sie ist neben der MTTR (Mean Time to Repair) die eine Hälfte einer Gleichung zur Bestimmung der Verfügbarkeit einer Maschine. MTTR misst, wie schnell ein Wartungsteam eine Anlage wieder betriebsbereit machen und in die Produktionslinie einbinden kann. Mit MTTR und MTBF zusammen kann ein Team besser einschätzen, ob eine Anlage in der Lage ist, ihre Leistung zu erbringen, wenn sie am meisten gebraucht wird, und so die meisten, wenn nicht sogar alle unerwarteten Ausfallzeiten vermeiden.

Nachfolgend finden Sie die Formel zur Bestimmung der praktischen Verfügbarkeit einer Anlage mit MTBF und MTTR:

MTBF / (MTBF + MTTR) = Verfügbarkeit

Wenn eine Maschine zum Beispiel 60 Stunden laufen kann, bevor sie repariert werden muss (MTBF), können wir das zu den 10 Stunden addieren, die die Reparatur dauert (MTTR), um 70 zu erhalten. Diese Zahl wird dann durch die ursprüngliche MTBF geteilt ...

60 / 70 = .86

... oder eine Verfügbarkeit von 86 %. MTBF bietet ein greifbares Maß für die Verfügbarkeit und Zuverlässigkeit einer Anlage, sodass Maßnahmen zur Verbesserung der Betriebszeit, Leistung und Lebensdauer ergriffen werden können.

Verbesserung der MTBF mit zustandsüberwachung und vorausschauender Wartung

Die Verbesserung der MTBF und die Reduzierung ungeplanter Ausfallzeiten sind mit dem Aufkommen der IIoT-Technologie (Industrial Internet of Things) einfacher geworden. Während sich die Wartungsteams in der Vergangenheit auf die planmäßige Wartung verließen, um ihre Maschinen instand zu halten, können sie jetzt Echtzeitdaten und Erkenntnisse von den Maschinen selbst nutzen, um Wartungsanforderungen vorherzusagen und unerwartete Ausfallzeiten zu verhindern. Dies wird als vorausschauende Wartung bezeichnet.

Die vorausschauende Instandhaltung stützt sich auf Sensoren, die wichtige Bedingungen wie Vibrationen und Temperatur überwachen, die den Zustand der Maschine anzeigen. Dies wird als zustandsüberwachung. Vernetzte Vibrationssensoren erkennen beispielsweise einen Anstieg der Vibrationen, was bei rotierenden Maschinen ein frühes Anzeichen für einen bevorstehenden Ausfall ist. Anhand dieser Daten können Teams kleine Probleme schnell und proaktiv beheben - bevor sie zu einem Ausfall führen.

Diese Daten können in Ihre Computerized Maintenance Management System (CMMS)-Software integriert werden.

Vorausschauende Wartung und zustandsüberwachung sind der Schlüssel zur Verbesserung der MTBF und zur Einführung eines proaktiven Wartungsprogramms, das unerwartete Abschaltungen vermeidet. Aus diesem Grund setzen viele Unternehmen zustandsüberwachung als Schlüsselkomponente ihrer Wartungsstrategie ein.

Sprechen Sie mit einem Spezialisten, um zu erfahren, wie ein CMMS bei der Verfolgung von Wartungs-KPIs helfen kann und wie zustandsüberwachung Sensoren dazu beitragen können, Ausfallzeiten gänzlich zu vermeiden.