El tiempo medio entre fallos (MTBF) es una métrica común utilizada para evaluar la fiabilidad de los equipos. Representa el tiempo medio, en horas, que un activo, componente o sistema funcionará antes de sufrir una avería.

El tiempo medio entre fallos (MTBF) es una métrica crucial para cualquier industria en la que los fallos de los equipos pueden provocar costosos tiempos de inactividad, problemas de conformidad o problemas de seguridad. En este artículo, analizaremos el significado de MTBF, cómo puede mejorar las prácticas de mantenimiento y cómo calcularlo a través de un ejemplo del mundo real.

¿Qué es el tiempo medio entre fallos (MTBF)?

El tiempo medio entre fallos mide la vida productiva prevista de un sistema, activo o componente. Calcula el tiempo medio de funcionamiento ininterrumpido de los equipos entre averías.

El MTBF es una medida crucial para ayudar a las empresas a controlar la disponibilidad de los equipos. También es una forma útil de evaluar la fiabilidad general de una planta o instalación.

El seguimiento del MTBF ayuda a los responsables de mantenimiento a planificar y programar las tareas de mantenimiento con mayor eficacia. Si se utiliza correctamente, el MTBF también puede ayudar a los equipos a predecir cuándo necesitará mantenimiento un activo.

Esto significa que los activos reciben rápidamente las reparaciones que necesitan para seguir funcionando, lo que se traduce en un tiempo de inactividad mucho menor. El MTBF es una medida clave en entornos industriales, donde el tiempo de inactividad puede hacer descarrilar la producción y aumentar los costes. El MTBF también puede reducir los costes de mantenimiento al ayudar a establecer las prioridades de mantenimiento.

Sin embargo, también es importante reconocer las limitaciones del MTBF. En general, la métrica es muy precisa y procesable, pero el tiempo medio entre fallos nunca debe utilizarse como garantía de fiabilidad. Incluso un activo con un MTBF muy alto puede sufrir un fallo repentino e inesperado.

También conviene tener en cuenta que el tiempo medio entre fallos puede variar en función del tiempo de funcionamiento, los factores ambientales y las condiciones de uso. Al igual que otras métricas, el MTBF necesita datos actualizados y de alta calidad para ser eficaz.

Cálculo del MTBF: ¿Cuál es la fórmula del MTBF?

La fórmula del tiempo medio entre fallos es sencilla, por lo que los cálculos del MTBF son bastante fáciles de realizar internamente. No confíe en la estimación de un fabricante para conocer el MTBF de un activo: es mejor utilizar datos de la máquina real para determinar esta métrica.

El tiempo medio entre fallos es muy variable y depende de las condiciones de funcionamiento específicas del activo, de su utilización y de otros factores. Por eso es esencial calcular el MTBF a partir de los datos obtenidos directamente de sus activos.

Para calcular el MTBF, necesitará conocer el número total de horas que una máquina o componente ha estado en funcionamiento. También necesitará saber el número de veces que el activo ha fallado durante ese periodo de tiempo.

Una vez recopiladas estas mediciones necesarias, puede aplicar la fórmula MTBF. La fórmula funciona dividiendo el total de horas de funcionamiento del activo por el número de veces que falló en ese periodo.

La fórmula utilizada para calcular el tiempo medio entre fallos (MTBF) es:

Horas de funcionamiento / Número de fallos = MTBF

Guía paso a paso para calcular el tiempo medio entre fallos

Para calcular el MTBF sólo hay que seguir tres pasos.

Primer paso: Determine el total de horas de funcionamiento del activo en cuestión. Su sistema informático de gestión del mantenimiento (GMAO) ya debería registrar las horas de uso, por lo que recopilar estos datos debería ser fácil. De lo contrario, puede utilizar los registros de uso de los activos y las órdenes de trabajo para calcular el tiempo de actividad de la máquina.

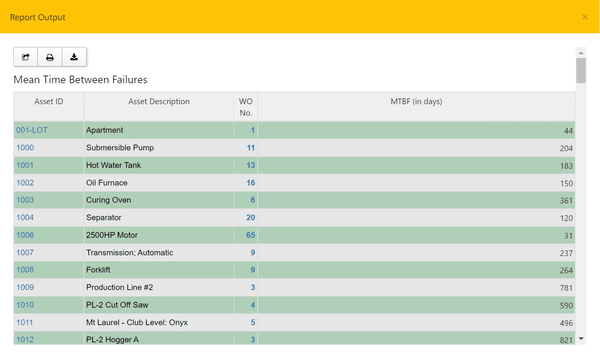

Segundo paso: Averigüe el número de fallos que se han producido en el activo durante el tiempo de funcionamiento. Si no está seguro del índice de averías, utilice la función de informes de su GMAO. El historial de órdenes de trabajoy los programas de mantenimiento proporcionarán datos suficientes para averiguar el número total de averías.

Tercer paso: Calcule el MTBF utilizando la fórmula. Tome el número total de horas de funcionamiento y divídalo por el número de fallos para obtener el número medio de horas de funcionamiento entre fallos.

Este es el cálculo del MTBF en la práctica:

Cálculo del MTBF: un ejemplo real

Imaginemos que una bomba funciona durante 1.000 horas y se avería cuatro veces. Utilizando la fórmula, calcularía el MTBF del activo como:

1000 horas de funcionamiento / 4 averías = 250

El tiempo medio entre averías de esta bomba sería de 250 horas.

La fórmula MTBF es sencilla, pero requiere muchos datos precisos. Por eso la GMAO cambia tanto las reglas del juego en el seguimiento del MTBF y otras métricas. Los programas de GMAO actúan como un repositorio centralizado de todos los datos de una planta, como las horas de funcionamiento y el número de fallos. Almacenan toda la información crítica en un lugar de fácil acceso.

Una GMAO también facilita el acceso remoto a los datos que necesita. También realiza un seguimiento automático de muchas métricas para que pueda ver rápidamente las tendencias a lo largo del tiempo, lo que facilita la gestión de los ciclos de vida de los activos y el inventario.

¿Por qué es importante calcular el MTBF?

El MTBF es un parámetro importante que los equipos de mantenimiento deben tener en cuenta para reducir el tiempo de inactividad y prolongar la vida útil de los activos. Conocer el tiempo medio entre fallos proporciona a los responsables de mantenimiento información sobre el estado de los activos, lo que les ayuda a realizar predicciones informadas sobre las necesidades futuras de mantenimiento.

El coste de un tiempo de inactividad imprevisto puede ser devastador. Pero cuanto más sepa sobre el MTBF, más fácilmente podrá evitar las averías.

El seguimiento del MTBF ayuda a los equipos:

- Determinar las áreas de riesgo y planificar estrategias para proteger los activos críticos.

- Evaluar la eficacia de las estrategias y los flujos de trabajo de mantenimiento

- Tomar decisiones informadas sobre la sustitución o reparación de equipos

- Mejorar la gestión de inventarios y piezas de recambio

Usos comunes de MTBF

El tiempo medio entre averías es uno de los indicadores clave de rendimiento (KPI) más utilizados en la gestión de activos. Esta métrica es muy valorada porque permite conocer la vida útil de un activo.

Cualquier organización que dependa de maquinaria compleja para cumplir sus objetivos se beneficiará del cálculo del tiempo medio entre fallos. El MTBF se utiliza en muchos sectores, pero es especialmente importante en industrias como:

- Automóvil

- Alimentos y Bebidas

- Ciencias de la vida

- Petróleo y Gas

- Minería

Los equipos de mantenimiento, reparación y operaciones (MRO) utilizan el MTBF para:

- Evaluar el rendimiento de los activos

- Evaluar los puntos fuertes y débiles del equipo de MRR y medir la eficacia de las nuevas estrategias de MRR.

- Planificar programas de mantenimiento preventivo para que los equipos de mantenimiento realicen las reparaciones cuando sea necesario, en lugar de en un calendario arbitrario.

- Mejorar la gestión del inventario de piezas de repuesto para garantizar que las tripulaciones tengan siempre a mano las piezas que necesitan.

- Tomar decisiones basadas en datos sobre cuándo reparar o sustituir los activos, en función de la frecuencia y el coste de las reparaciones.

- Identificar los equipos y procesos que contribuyen a la pérdida de ingresos

He aquí algunos ejemplos de cómo se utiliza el MTBF en diversos sectores:

En la industria del automóvil, las organizaciones utilizan el MTBF para evaluar la fiabilidad de motores, transmisiones y componentes.

En el sector de la alimentación y las bebidas, los equipos de MRR utilizan el MTBF para ayudar a mantener en funcionamiento los equipos de seguridad alimentaria. Esta métrica también es útil para mejorar la eficiencia energética al garantizar que los equipos que consumen mucha energía, como los frigoríficos, se mantienen en buen estado.

En el sector de las ciencias de la vida, los equipos utilizan el MTBF para aumentar la fiabilidad y mantener el rendimiento de los equipos en condiciones óptimas. Las ralentizaciones causadas por el mal funcionamiento de los equipos pueden dañar los lotes de productos o provocar retrasos costosos. Optimizar el rendimiento de los activos ayuda a evitar esas ralentizaciones y a garantizar una producción uniforme.

Ventajas y desventajas de utilizar MTBF

El tiempo medio entre fallos es una métrica popular porque ha sido probada a lo largo del tiempo: Los equipos de MRR confían en sus resultados. Al mismo tiempo, cada KPI tiene sus desventajas. Estos son algunos de los pros y los contras del MTBF.

Ventajas de utilizar el MTBF para el mantenimiento y la fiabilidad

Calcular el tiempo medio entre averías de un activo puede reducir drásticamente el tiempo de inactividad. El MTBF le da una buena idea de cuándo es probable que una máquina experimente problemas, de modo que su personal pueda realizar reparaciones con antelación y anticiparse a los fallos.

Del mismo modo, el MTBF ayuda a los equipos de MRO a planificar programas eficaces de mantenimiento preventivo (PM). El MTBF le permite saber aproximadamente cuánto tiempo durará un componente antes de tener que ser sustituido y cuánto tiempo puede funcionar una máquina antes de necesitar un mantenimiento rutinario. Esto también puede reducir sus costes de mantenimiento, ya que sus equipos no realizarán tareas de mantenimiento hasta que sean realmente necesarias.

El MTBF mejora la gestión del inventario al ayudar a los equipos a planificar exactamente cuándo deben tener piezas de repuesto a mano.

A largo plazo, el MTBF prolonga la vida útil de los activos y mejora la productividad. Los activos bien mantenidos tienen una vida útil más larga y rinden al máximo. Esto mejora la velocidad de producción y puede aumentar la calidad del producto.

Por último, el MTBF puede aumentar la seguridad, tanto en sus instalaciones como en sus productos. El mantenimiento basado en datos conduce a procesos estandarizados y predecibles, que producen condiciones más seguras en el lugar de trabajo porque hay menos margen para el error humano. En sectores como las ciencias de la vida y la alimentación y bebidas, unos activos bien mantenidos pueden suponer la diferencia entre unos productos seguros y de alta calidad y unos resultados inconsistentes que deben desecharse.

Desventajas de utilizar el MTBF como métrica de rendimiento

Dependiendo de las circunstancias, el MTBF puede ser difícil de calcular. Aunque la fórmula en sí es sencilla, se basa en datos a los que no todos los equipos pueden acceder. Si no se dispone de información precisa sobre el tiempo de funcionamiento o el número de fallos de un activo, es imposible determinar correctamente su tiempo medio entre fallos.

Del mismo modo, si los datos sólo cubren un breve periodo de tiempo, es probable que los resultados del MTBF no representen con exactitud el estado real del activo. El uso de una GMAO le garantiza que siempre tendrá acceso a datos fiables y precisos.

También es importante recordar que el MTBF es sólo una métrica: utilizado de forma aislada, no proporciona información suficiente para elaborar una estrategia de mantenimiento eficaz. Por ejemplo, calcular el tiempo medio entre averías no indica la causa raíz de cada avería. Tampoco tiene en cuenta la gravedad de cada fallo ni el tiempo que se tarda en reparar el activo. Por eso es tan importante calcular el MTBF junto con otros KPI de mantenimiento.

KPI de mantenimiento relacionados

Para tener una visión completa del estado de un activo, es una buena práctica hacer un seguimiento de varios KPI a la vez. Estas son algunas de las métricas de mantenimiento estrechamente relacionadas con el MTBF.

Tiempo medio de reparación (MTTR)

El tiempo medio de reparación(MTTR) mide el tiempo que se tarda en reparar o restaurar un activo tras un fallo. Esta métrica se utiliza para calibrar el estado general de un activo, ya que los equipos antiguos suelen tardar más en repararse. El MTTR es también una excelente forma de evaluar su programa de mantenimiento e identificar las áreas que necesitan mejoras.

Tiempo medio hasta el fallo (MTTF)

El tiempo medio hasta el fallo(MTTF) se confunde a menudo con el MTBF. Para ser claros, el MTTF es el tiempo medio que un activo no reparable permanecerá en funcionamiento antes de sufrir una avería. Esta métrica mide toda la vida útil de un activo antes de que sea necesario sustituirlo.

El MTBF, por el contrario, mide el tiempo que transcurre antes de que un activo necesite ser reparado.

Uptime

El tiempo de actividad es el porcentaje de tiempo que un activo está operativo. Se calcula dividiendo el número total de minutos de disponibilidad de la máquina por el número total de minutos de la jornada laboral (o de la semana, el mes o el año). El tiempo de actividad es una medida útil porque proporciona una visión rápida y general de la disponibilidad de un activo.

Eficacia de la producción

La eficiencia de la producción mide la eficacia con la que una organización utiliza los recursos de que dispone. Esta métrica es útil para conocer las prácticas de fabricación, la gestión del flujo de trabajo y los residuos. También puede suponer un fuerte incentivo para que los equipos realicen mejoras, y puede animar a las organizaciones a examinar más de cerca otras métricas, como el MTBF.

Cómo mejorar el MTBF

Hay algunas formas clave de aumentar el MTBF de un activo.

- En primer lugar, asegúrese de que sus datos son precisos utilizando un sistema fiable, como una GMAO. Necesitas muchos datos precisos y fiables para garantizar las métricas más actualizadas.

- A continuación, ponga a trabajar sus métricas. Utilice el MTBF calculado para crear un plan de mantenimiento preventivo a medida para cada activo. Ahora tiene una buena idea de cuándo debería fallar su equipo, así que planifique las acciones de mantenimiento necesarias antes de que llegue ese momento.

- Cuando los equipos fallan, es una buena práctica realizar un análisis de causa raíz (ACR). Si se realiza correctamente, el análisis de causa raíz puede ayudarle a comprender el problema subyacente que ha provocado el fallo de su activo. Esto le ayudará a determinar exactamente qué tareas de mantenimiento debe realizar su equipo para evitar futuros fallos.

- Por último, la implantación de un programa de mantenimiento predictivo es una de las mejores formas de mejorar el MTBF. El mantenimiento predictivo aprovecha los datos de monitoreo de condición para identificar los fallos de los activos en las fases más tempranas, mucho antes de que provoquen una avería. El mantenimiento predictivo proporciona un sistema de alerta temprana que protege contra las averías de la máquina y mejora el tiempo medio entre averías.

Un buen GMAO - como eMaint - puede ayudar a mejorar el MTBF facilitando la recopilación de datos, ayudando a establecer las prioridades de mantenimiento y analizando los datos de monitoreo de condición . El resultado es un enfoque de mantenimiento predictivo racionalizado que conduce a una mayor eficiencia y una fuerte reducción del tiempo de inactividad.

Hable con un especialista para saber cómo una GMAO puede ayudar a realizar un seguimiento de los KPI de mantenimiento y mejorar las prácticas de mantenimiento de su equipo.