Tiempo aproximado de lectura: 5 minutos

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo (PdM) es una estrategia de mantenimiento que utiliza tecnología como sensores para supervisar el rendimiento y el estado de los equipos durante su funcionamiento normal. Esta información proporciona a los equipos de mantenimiento indicaciones tempranas de cuándo el activo está experimentando un problema, antes de que se produzca el fallo. Cuando un equipo de mantenimiento conoce el estado de cada activo en tiempo real, puede tomar medidas de mantenimiento proactivas para reducir las posibilidades de fallos inesperados y tiempos de inactividad no planificados.

Tradicionalmente, la mayoría de los equipos de mantenimiento han utilizado estrategias de mantenimiento reactivo o preventivo (MP), en las que las reparaciones se realizan después de que las máquinas fallen o el mantenimiento se lleva a cabo regularmente basándose en las directrices del fabricante. Hoy en día, muchas organizaciones utilizan nuevos programas informáticos y tecnologías para ir más allá de estos métodos y adoptar un enfoque de mantenimiento predictivo.

Las organizaciones que utilizan software y herramientas de mantenimiento predictivo supervisan y prueban características específicas para identificar los cambios condicionales a medida que se producen. Existen numerosos métodos de prueba que pueden utilizarse, como las pruebas de infrarrojos, el análisis de vibraciones o el análisis del aceite, entre otros.

No existe un único método de mantenimiento óptimo, y los activos de una misma instalación pueden beneficiarse de diferentes estrategias de mantenimiento. Pero para los activos que son críticos para la organización, el mantenimiento predictivo es a menudo el mejor enfoque.

Pasos para implementar el mantenimiento predictivo

¿Cuáles son las ventajas del mantenimiento predictivo?

Las ventajas del mantenimiento predictivo van más allá de la planta de producción. La implantación del mantenimiento predictivo no solo hace que el lugar de trabajo sea más seguro y la producción más eficiente, sino que beneficia a los usuarios finales del producto y a los resultados de su organización.

Estas son las principales ventajas del mantenimiento predictivo:

- Reduce el tiempo de inactividad no planificado: Cuando el software de mantenimiento predictivo identifica un problema potencial, los equipos pueden programar el mantenimiento durante el tiempo de inactividad previsto. De ese modo, el activo puede seguir funcionando según lo previsto durante el horario normal.

- Entorno de trabajo más seguro: Dado que el mantenimiento planificado es intrínsecamente menos arriesgado que el mantenimiento reactivo, el mantenimiento predictivo crea un entorno de trabajo más seguro. Detectar los fallos a tiempo reduce la posibilidad de lesiones causadas por averías inesperadas de la máquina.

- Reduce la frecuencia de las tareas de mantenimiento: Aunque el mantenimiento preventivo es una estrategia preferida por muchas organizaciones, en algunos casos puede llevar a un mantenimiento excesivo, ya que los equipos realizan tareas de mantenimiento innecesarias basándose en las indicaciones del fabricante. Con el mantenimiento predictivo, los activos sólo reciben mantenimiento cuando lo necesitan, reduciendo costes y ahorrando tiempo a los técnicos.

- Prolonga la vida útil de los activos: Las organizaciones invierten sustancialmente en sus activos. Por eso, aumentar la disponibilidad y la vida útil de esos activos mediante el mantenimiento predictivo puede impulsar los KPI de mantenimiento y ofrecer a las organizaciones el mejor rendimiento de su inversión.

- Reduce los costes de mantenimiento: Es más fácil corregir pequeños problemas que grandes averías. El mantenimiento predictivo ayuda a detectar los problemas en desarrollo antes de que provoquen una parada total o dañen otras partes del equipo.

- Mejora la calidad de la producción: Cuando las máquinas no funcionan de forma óptima, es menos probable que los productos acabados cumplan las normas de calidad. Detectar y solucionar los problemas a tiempo puede reducir el desperdicio de materiales, energía y tiempo.

- Apoya las decisiones de mantenimiento basadas en datos: Si los datos recogidos por los sensores se almacenan en un sistema informático de gestión del mantenimiento (GMAO) basado en la nube, los equipos pueden trabajar juntos desde cualquier lugar, consultar con especialistas y tomar decisiones de mantenimiento basadas en datos.

- Mejora del entorno de trabajo: Con el mantenimiento predictivo, los técnicos pueden planificar su tiempo de trabajo para aprovechar al máximo sus horas. En lugar de apresurarse a arreglar los activos tras una avería, pueden planificar el mantenimiento en función de las necesidades, lo que reduce los niveles de estrés y minimiza los tiempos de inactividad imprevistos.

La gestión eficaz de los activos es crucial para las organizaciones en el entorno competitivo actual, y el mantenimiento predictivo proporciona a las organizaciones las herramientas para hacerlo con éxito. La mayor ventaja del mantenimiento predictivo es que aprovecha al máximo los recursos de mantenimiento.

¿Cuál es la diferencia entre el mantenimiento predictivo y el preventivo?

Tanto el mantenimiento preventivo como el predictivo son estrategias de mantenimiento eficaces, pero existen diferencias clave entre ambos. Comprender las diferencias entre el mantenimiento preventivo y el predictivo puede ayudar a su equipo a seleccionar el mejor tipo de mantenimiento para su organización. Muchos de los mejores programas de mantenimiento utilizan una combinación de ambas estrategias.

El mantenimiento preventivo utiliza el ciclo de vida previsto de un activo para determinar cuándo realizar las tareas de mantenimiento. Un ejemplo habitual de mantenimiento preventivo es cambiar el aceite de un coche cada tres meses o cada 5.000 km.

Un programa de mantenimiento preventivo es sencillo y suficiente para algunos activos. El mantenimiento preventivo de los activos puede realizarse en función del calendario, de un determinado número de horas de uso o de alguna otra métrica basada en el uso. Puede incluir tareas como el cambio de filtros, la lubricación o la sustitución de piezas desgastadas.

Cuando el calendario dicta las acciones de mantenimiento, algunos componentes se sustituyen antes de lo necesario. También se corre cierto riesgo cada vez que se trabaja en una máquina. El mantenimiento preventivo puede ser más sencillo de planificar, pero consume más tiempo, dinero y piezas.

El mantenimiento predictivo utiliza el estado real de funcionamiento de un activo para determinar qué medidas tomar y cuándo tomarlas. En lugar de basar el mantenimiento en un programa, éste se produce cuando los análisis identifican una irregularidad en el rendimiento del activo. Aunque pueden tomarse medidas similares, como la lubricación o la sustitución de piezas, la diferencia es que las acciones de mantenimiento predictivo se producen exactamente en el momento en que son necesarias.

Una estrategia de mantenimiento predictivo puede ahorrar tiempo y dinero, pero su aplicación es más compleja. Mientras los equipos funcionan con normalidad, pueden supervisarse mediante dispositivosmonitoreo de condición , como sensores remotos. Pueden realizar mediciones a intervalos regulares o de forma continua.

Cuando se combinan con software de mantenimiento predictivo, estos sensores pueden alertar a los equipos de mantenimiento cuando cambia el estado de cualquier activo. Las órdenes de trabajo generadas automáticamente a través de un GMAO permiten a los equipos actuar con rapidez, evitando fallos en los equipos.

Los datos sobre el estado de los activos pueden rastrearse y analizarse para ayudar a los equipos de mantenimiento a detectar patrones y tomar decisiones más informadas para el mantenimiento futuro. En última instancia, el objetivo del mantenimiento predictivo es maximizar la disponibilidad de los activos y minimizar el tiempo y los costes de reparación.

Técnicas de mantenimiento predictivo

Hay muchas formas de aplicar una estrategia de mantenimiento predictivo. Estas técnicas dan a cada organización el poder de recopilar tanta o tan poca información como necesite para implantar y mantener su programa de mantenimiento predictivo.

- Control de vibraciones: Los sensores instalados en los equipos pueden controlar en profundidad las lecturas de vibración. Una vez establecida la línea de base del activo, estos sensores pueden monitorizarse continuamente para detectar desviaciones que podrían indicar fallos como desequilibrios, desalineaciones o fallos en los rodamientos.

- Control de la temperatura: De forma similar a la supervisión de las vibraciones, los sensores pueden detectar si la temperatura supera la normal del activo. Cuando se detecta un aumento de temperatura, los técnicos pueden encontrar y abordar la causa raíz antes de que se produzca un fallo.

- monitoreo de condición: El uso de un GMAO basado en la nube almacena los datos de los sensores en la nube, donde pueden supervisarse y analizarse desde cualquier lugar. Incluso si el equipo se encuentra en una ubicación remota o la supervisión debe realizarse fuera de las instalaciones, los usuarios pueden acceder a los datos actuales o históricos y utilizarlos para tomar decisiones sobre el mantenimiento y la sustitución.

- Análisis y recomendaciones de inteligencia artificial (IA): Aprender a leer las firmas proporcionadas por los sensores de vibración requiere años de formación y experiencia. Ahora, incluso si su organización no cuenta con un experto in situ, los análisis avanzados basados en IA pueden evaluar los patrones de vibración de la máquina e identificar cambios. Incluso puede reconocer diferentes patrones de problemas comunes, dando a su equipo la información para encontrar y solucionar el problema aún más rápido.

- Alarmas: Cuando los niveles de vibración indican fallos, el software de mantenimiento predictivo puede enviar alertas al personal adecuado para que pueda tomar medidas inmediatas.

- Órdenes de trabajo automatizadas: Si el software de control de vibraciones está integrado con un sistema informatizado de gestión del mantenimiento, el GMAO puede activar automáticamente una orden de trabajo cuando se detecta un fallo, lo que ahorra tiempo y reduce la cantidad de intervención humana necesaria para solucionar el problema.

Ejemplos de mantenimiento predictivo

El mantenimiento predictivo puede beneficiar a los activos de casi cualquier industria. He aquí algunos ejemplos de mantenimiento predictivo en distintos sectores.

Mantenimiento predictivo en automoción

Las herramientas de mantenimiento predictivo pueden detectar fallos inminentes, como la ralentización de una cinta transportadora o anomalías en las vibraciones de las máquinas de estampación o prensado. También puede utilizarse en otros activos como carretillas elevadoras y equipos de pintura.

Mantenimiento predictivo en alimentación y bebidas

En la industria alimentaria y de bebidas, el mantenimiento predictivo puede desempeñar un papel importante no sólo para garantizar el máximo tiempo de actividad, sino también para asegurar que todos los productos se crean de acuerdo con las estrictas normativas alimentarias. El mantenimiento predictivo puede aplicarse a equipos como mezcladoras, sistemas de captación de polvo, equipos de extrusión, bombas y cintas transportadoras.

Mantenimiento predictivo en la fabricación

Fabricantes de todo tipo pueden utilizar la tecnología de mantenimiento predictivo para mejorar la consistencia y calidad de sus productos, reducir los costes de mano de obra y prolongar la vida útil de los activos. El mantenimiento predictivo en la fabricación puede ayudar a predecir y reducir fallos en activos como ventiladores, bombas y motores.

Mantenimiento predictivo en ciencias de la vida

Muchos fabricantes del sector de las ciencias de la vida están sujetos a auditorías de las autoridades locales, estatales y federales. El mantenimiento predictivo puede garantizar que los equipos funcionen dentro de los parámetros requeridos y proporcionar a las organizaciones registros del historial de activos a prueba de auditorías. Y en los casos en que los productos deben refrigerarse o congelarse, los sensores ayudan a garantizar que los equipos utilizados para mantenerlos a la temperatura adecuada funcionen siempre según lo previsto.

Mantenimiento predictivo en petróleo y gas

La fiabilidad es increíblemente importante en la industria del petróleo y el gas, donde los fallos de los equipos pueden tener consecuencias medioambientales y suponer amenazas para la seguridad de los empleados. El mantenimiento predictivo de activos como bombas, calderas y compresores puede ayudar a reducir los riesgos de fallos imprevistos y sus consecuencias.

Cómo crear un programa de mantenimiento predictivo

El cambio del mantenimiento reactivo al predictivo no se produce de la noche a la mañana. Pero los avances en la tecnología de mantenimiento predictivo, como el software GMAO y los sensores de vibración inalámbricos, han hecho del mantenimiento predictivo una estrategia más alcanzable que nunca. Hay algunas preguntas que deben tenerse en cuenta para cada activo cuando se considera la creación de un plan de mantenimiento predictivo:

- Si este activo falla, ¿cómo se ve afectada la producción?

- ¿Cuánto cuesta la reparación de este bien?

- ¿Cuánto cuesta reemplazar este activo?

Responder a estas preguntas para cada equipo puede ayudar a los equipos a determinar qué activos deben mantener de forma predictiva.

El mantenimiento predictivo no es necesariamente la estrategia más eficaz para todos los activos. Algunos activos pueden funcionar hasta el punto de fallar sin apenas afectar a la producción o a los resultados. Otros se benefician de un mantenimiento preventivo simple y directo. Pero para algunos activos, el mantenimiento predictivo es la mejor estrategia.

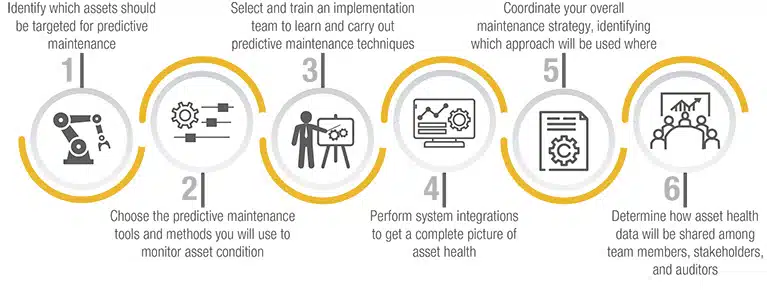

Incluso si planea llevar a cabo el mantenimiento predictivo en sólo un puñado de activos, es útil planificar con antelación y crear un programa que su equipo de mantenimiento pueda cumplir. He aquí seis pasos clave para establecer su programa de mantenimiento predictivo:

- Identificar qué activos deben ser objeto de mantenimiento predictivo

- Elegir las herramientas y métodos de mantenimiento predictivo que utilizará para supervisar el estado de los activos (como sensores y un GMAO).

- Seleccionar y formar a un equipo de implantación para aprender y llevar a cabo las técnicas de mantenimiento predictivo

- Realizar integraciones de sistemas para obtener una imagen completa del estado de los activos

- Coordinar su estrategia global de mantenimiento, identificando qué enfoque se utilizará en cada caso

- Determinar cómo se compartirán los datos sobre la salud de los activos entre los miembros del equipo, las partes interesadas y los auditores

En última instancia, para implantar con éxito un programa de mantenimiento predictivo es necesario tener una visión a largo plazo de los objetivos y necesidades de su organización. No hay dos planes de mantenimiento predictivo iguales.

¿Cómo controlar el mantenimiento predictivo?

El mantenimiento predictivo, por definición, implica recopilar y analizar muchos datos La mejor forma de controlar el mantenimiento predictivo es utilizar un sistema informatizado de gestión del mantenimiento (GMAO) para conectar y gestionar los datos procedentes de las órdenes de trabajo, los análisis en tiempo real y el historial de mantenimiento, haciéndolos accesibles al personal adecuado independientemente de dónde o cuándo esté trabajando.

Sin una GMAO, los equipos de mantenimiento a menudo tienen que adivinar cuál es el historial de mantenimiento de un activo. Las órdenes de trabajo suelen estar en papel, y lleva tiempo encontrarlas, completarlas y archivarlas. Las órdenes de trabajo en papel también dificultan el seguimiento de lo que se ha completado o está pendiente. Es casi imposible comparar toda la gama de solicitudes, tareas en curso y trabajos prioritarios cuando están todos en hojas de papel separadas.

Una GMAO hace que las órdenes de trabajo sean mucho más fáciles de programar, asignar y completar. Las órdenes de trabajo también se pueden priorizar en función de la criticidad del activo, lo que garantiza que las tareas más importantes se asignen a los técnicos adecuados. Los gestores pueden ver qué tareas están pendientes y asignar los trabajos al personal que ya está trabajando en un activo específico o a aquellos con la experiencia necesaria para la tarea.

Los técnicos y los responsables de la toma de decisiones también tendrán acceso a los registros históricos de mantenimiento. Cuando un activo tiene un historial de múltiples averías en un corto periodo de tiempo, los expertos pueden utilizar los datos para llegar a la causa raíz del problema o decidir si ha llegado el momento de sustituir el activo.

Características principales del software de mantenimiento predictivo de eMaint

eMaint GMAO ofrece a las empresas un conjunto completo de herramientas de mantenimiento predictivo. Con él, las organizaciones pueden:

- Definir las clases de vigilancia para cada activo

- Supervise el ruido, las vibraciones, la temperatura, los lubricantes, el desgaste, la corrosión, la presión y el flujo de forma independiente

- Introducir manualmente o importar las lecturas de los medidores

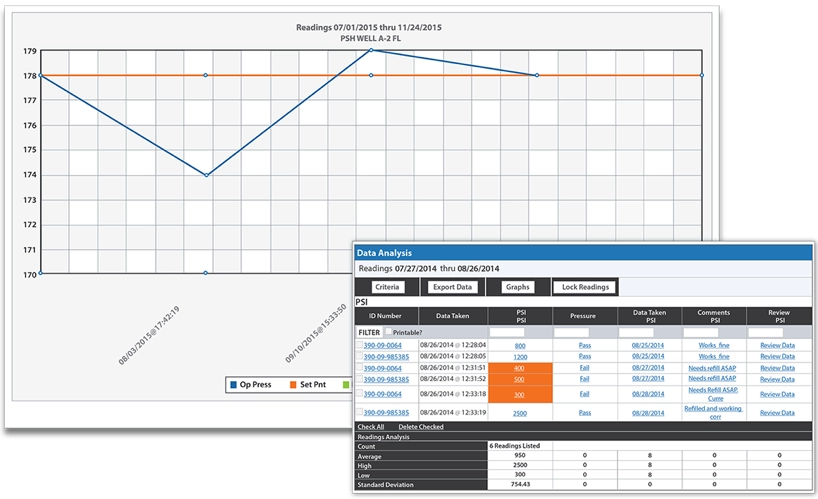

- Definir los límites superior e inferior de la operación aceptable para cada activo

- Visualización de las lecturas en forma de informe con excepciones codificadas por colores

- Autodisparo de correos electrónicos cuando se supera un límite

- Autogenerar órdenes de trabajo cuando una lectura se sale de los límites predefinidos

- Realizar análisis de datos para identificar fallos de forma temprana, prevenir averías y optimizar los recursos de mantenimiento.

- Ver diagrama monitoreo de condición

Estudio de caso: Utilización de la GMAO eMaint monitoreo de condición para el mantenimiento predictivo

Cleveland Cleveland Tubing, Inc. es un fabricante de productos de tubería flexible y plegable que incluye FLEX-Drain y PumpFlex. La empresa configuró eMaint para que las lecturas de los medidores de los indicadores clave (temperatura, presión, niveles de fluido, succión) se importen y se utilicen para desencadenar órdenes de trabajo prioritarias cuando sea necesario realizar trabajos o inspecciones en función de rangos predefinidos.

Gary Payne, director de mantenimiento de Cleveland Tubing, señaló que eMaint se ha convertido en su sistema de apoyo a las decisiones de mantenimiento, informándoles de las tareas que deben realizarse cada día, en función del tiempo transcurrido, la utilización de los equipos y los indicadores basados en el estado. También han experimentado:

- Informes automatizados para reponer el inventario de piezas almacenadas y no almacenadas

- Seguimiento de tiempo de trabajo racionalizado para el departamento de cinco empleados de mantenimiento

- Mejores cálculos de retorno de la inversión con una mejor asignación de los costos de mano de obra y materiales a los activos

- La capacidad de evolucionar del mantenimiento reactivo al mantenimiento planificado y al mantenimiento predictivo mediante monitoreo de condición y alertas automatizadas de problemas potenciales en equipos críticos

- Medir y rastrear fácilmente los KPIs según estándares de clase mundial (90% de mantenimiento planificado)

Preguntas frecuentes sobre el mantenimiento predictivo

-

¿Cómo funciona el mantenimiento predictivo?

monitoreo de condición se instalan directamente en los activos y captan datos de rendimiento. Dependiendo del activo, pueden medirse diversos factores, como la vibración o la temperatura. Los sensores pueden detectar problemas como fugas de presión, anomalías de vibración o tensiones inusuales.

La tecnología en la nube permite a los sensores de monitoreo de condición compartir los datos que recogen. En combinación con el software de mantenimiento predictivo adecuado, pueden activarse alarmas y órdenes de trabajo cuando las condiciones de los activos superan los umbrales definidos.

El modelado de datos, basado en el comportamiento conocido de la máquina y los modos de fallo, se utiliza para detectar problemas antes de que se conviertan en un fallo.

-

¿Qué industrias utilizan el mantenimiento predictivo?

El mantenimiento predictivo es una estrategia útil para una amplia gama de industrias. Aprovecha las tecnologías y herramientas -desde los sensores hasta el software de GMAO y el análisis estadístico- para reducir el tiempo de inactividad no planificado y el desperdicio de recursos.

Cualquier organización que busque prolongar la vida útil de sus activos y optimizar su gasto en mantenimiento puede utilizar el mantenimiento predictivo.

El software de mantenimiento predictivo eMaint sirve a clientes de industrias como:

- Manufactura

- Alimentación y bebidas

- Gobierno

- Sanidad (incluyendo productos farmacéuticos, dispositivos médicos, etc.)

- Energía (incluido el petróleo y el gas, la energía eólica, etc.)

- Educación

- Almacenamiento y distribución

- Transporte y flota

- Instalaciones

-

¿Cuáles son las ventajas del mantenimiento predictivo?

El mantenimiento predictivo es una estrategia de mantenimiento rentable con numerosas ventajas. Entre ellas:

- Evitar los tiempos de inactividad imprevistos

- Mejorar la productividad

- Prolongar la vida útil de los activos y maximizar el tiempo entre compras

- Reducción de la cantidad de materiales y repuestos necesarios

- Crear un entorno de trabajo más seguro

- Beneficio para la cuenta de resultados

Soluciones

Recursos

Cómo utilizar las estrategias de mantenimiento predictivo para convertirse en una estrella del rock en sus instalaciones

Beneficios del mantenimiento predictivo

La empresa Cheese se pasa a la estrategia de mantenimiento predictivo

Obtenga una visión profunda del estado de los rodamientos con el análisis por ultrasonidos