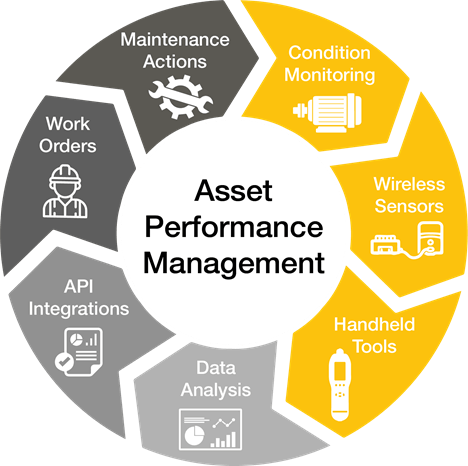

¿Qué es la gestión del rendimiento de los activos (APM)?

La gestión del rendimiento de los activos (APM) es una metodología estratégica empleada por las empresas para mejorar la eficiencia y la fiabilidad de los activos críticos utilizados en las operaciones diarias. Las empresas aprovechan APM para optimizar la funcionalidad de diversos activos como infraestructura, maquinaria, vehículos y sistemas digitales para maximizar la productividad y minimizar el tiempo de inactividad.

APM consiste en combinar un moderno software de mantenimiento con tecnología como sensores para ampliar la gestión de activos. La recopilación de datos en monitoreo de condición y su análisis mediante programas informáticos puede ayudar a reducir los fallos de los activos y los tiempos de inactividad imprevistos y, en última instancia, a prolongar su vida útil.

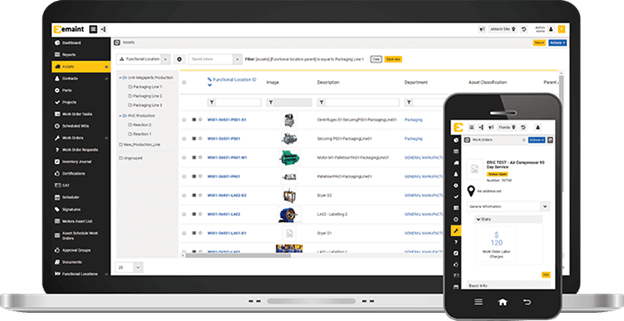

La mayoría de los equipos de mantenimiento ya utilizan un sistema informático de gestión del mantenimiento. El software de GMAO pone toda la información, los procesos y las tareas de mantenimiento de una organización en un solo lugar. Desde las órdenes de trabajo hasta la gestión del inventario y mucho más, el software GMAO es un componente vital para optimizar una estrategia de mantenimiento. El software de gestión del rendimiento de los activos lleva la GMAO al siguiente nivel, ya que aporta datos sobre el estado de las máquinas en tiempo real.

Cuando sepa cómo y cuándo es probable que fallen sus activos, podrá planificar y tomar medidas, reducir los riesgos y aumentar su fiabilidad.

Gestión del rendimiento de los activos y mantenimiento predictivo

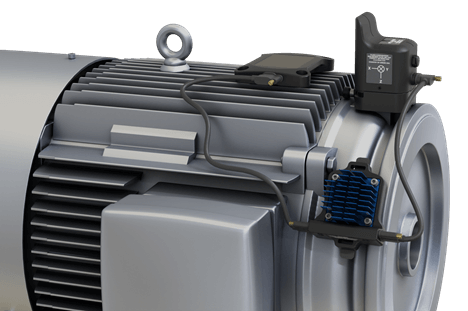

Hoy en día, los equipos de mantenimiento recurren cada vez más al mantenimiento predictivo. Utilizando sensores y software de monitoreo de condición para supervisar el estado de los activos, pueden detectar posibles fallos antes de que causen daños o paradas imprevistas.

Un estudio reciente del Instituto de Análisis de Deloitte demostró que "por término medio, el mantenimiento predictivo aumenta la productividad en un 25%, reduce las averías en un 70% y disminuye los costes de mantenimiento en un 25%".

La productividad, el tiempo de funcionamiento, el tiempo de inactividad no planificado y los costes de mantenimiento son algunas de las métricas que las organizaciones pueden seguir para conocer la eficacia de su estrategia de mantenimiento. Cuando un equipo hace un seguimiento de sus métricas y supervisa su eficacia, puede encontrar oportunidades de mejora continua.

Integración de sensores y software monitoreo de condición

Sin embargo, muchas organizaciones han reunido un conjunto de herramientas ad hoc a lo largo de los años para gestionar y supervisar sus activos. Esto aumenta la probabilidad de que haya puntos ciegos, en los que las organizaciones pierden información clave sobre sus activos. Los silos operativos impiden que los equipos puedan aprovechar realmente la gestión del rendimiento de los activos.

En consecuencia, es fundamental integrar todas las herramientas en un sistema centralizado para obtener información precisa y tener un sentido claro de las prioridades para actuar. APM lo hace posible.

¿Cuáles son las ventajas de utilizar el software APM?

Con el software de gestión del rendimiento de los activos, es posible convertir los datos en información. Los datos por sí solos no son realmente valiosos hasta que se les da un contexto, y se convierten en algo procesable. El APM facilita la toma de decisiones y la adopción de las medidas adecuadas en el momento oportuno.

Aprovechar al máximo el rendimiento de los activos significa reducir los costes y los riesgos en todas las fases del ciclo de vida de un activo, desde el diseño hasta el desmantelamiento. APM ayuda a los equipos a utilizar los conocimientos en tiempo real no solo para afrontar los retos actuales, sino para mirar hacia delante y prepararse para afrontar los del futuro.

Cómo aprovechar la gestión del rendimiento de los activos

Un número creciente, y cada vez más accesible, de tecnologías está dando forma a la gestión del rendimiento de los activos hoy en día y haciendo posible que más equipos saquen el máximo partido a sus activos.

Datos

Almacenamiento en la nube

monitoreo de condición sensores

Inteligencia artificial

Realidad aumentada

¿Cuál es la diferencia entre APM y EAM?

Lagestión de activos empresariales (E AM) es una estrategia, no un software. Seguir una estrategia de EAM ayuda a las organizaciones a supervisar y hacer un seguimiento de sus activos y del estado general de los mismos para maximizar su rendimiento y vida útil. La gestión de las órdenes de trabajo es uno de los elementos clave de la EAM. La gestión digital de las órdenes de trabajo aumenta la finalización del trabajo a tiempo, mejora los tiempos de respuesta y agiliza el proceso de maximización del rendimiento máximo.

EAM, como indica "enterprise", tiene un amplio alcance que va más allá de la gestión del ciclo de vida de los activos para incluir áreas como las iniciativas de seguridad y la gestión financiera. Y los "activos" pueden referirse a cualquier cosa, desde componentes de máquinas hasta edificios y plantas. Los activos son simplemente bienes físicos que una organización necesita para llevar a cabo su misión. EAM es una estrategia amplia que afecta a muchas áreas de una organización.

La APM, en cambio, es diferente en dos aspectos principales. Se centra explícitamente en ayudar a las organizaciones a alcanzar la excelencia operativa sacando el máximo provecho de cada activo. La información y las decisiones en las que se centra APM son las que maximizan la disponibilidad y el tiempo de funcionamiento de los activos. La otra diferencia entre APM y EAM es que se centra más en la información y los datos en tiempo real sobre los activos, y menos en el mantenimiento de registros y la comunicación.

El control remoto monitoreo de condición, realizado a gran escala, es una de las formas en que las empresas pueden obtener información en tiempo real sobre el estado de sus activos para mantenerlos al máximo rendimiento.

A medida que tecnologías como la IA y los sensores demonitoreo de condición sean cada vez más accesibles, la APM será una estrategia alcanzable para más organizaciones.

Cómo implementar el software APM

La demanda de software APM está aumentando a medida que más organizaciones se dan cuenta del valor de combinar software y sensores para maximizar el rendimiento de los activos. El software APM ayuda a las organizaciones que hacen un uso intensivo de activos a obtener una visión conectada y centralizada de todos sus activos y sus necesidades.

Para sacar el máximo provecho de la implementación de un software APM, su organización necesitará pilotar y adoptar tecnologías IIoT como sensores de vibración que puedan monitorear los activos. También tendrá que encontrar un software de mantenimiento que pueda integrar esos datos de estado de la máquina con los demás procesos de gestión del mantenimiento de su organización.

El proceso de implantación es diferente para cada organización, aunque los indicadores de éxito suelen ser los mismos. La definición clara de las necesidades y los objetivos es crucial para el éxito de la implantación. Identifique los puntos específicos en los que quiere mejorar -como la reducción del gasto en un área concreta del presupuesto de mantenimiento- para ayudar a centrar su trabajo y planificación durante el proceso de implantación.

Los dos principales factores que contribuyen al fracaso de las implantaciones son la mala planificación del proyecto y la falta de visión a largo plazo.