Was ist Asset Performance Management (APM)?

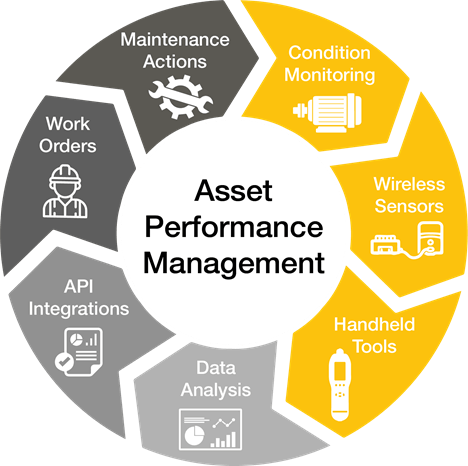

Asset Performance Management (APM) ist eine strategische Methode, die von Unternehmen eingesetzt wird, um die Effizienz und Zuverlässigkeit kritischer Anlagen, die im täglichen Betrieb eingesetzt werden, zu verbessern. Unternehmen setzen APM ein, um die Funktionalität verschiedener Anlagen wie Infrastruktur, Maschinen, Fahrzeuge und digitale Systeme zu optimieren, um die Produktivität zu maximieren und Ausfallzeiten zu minimieren.

Bei APM geht es darum, moderne Instandhaltungssoftware mit Technologien wie Sensoren zu kombinieren, um das Anlagenmanagement zu verbessern. Das Sammeln von zustandsüberwachung Daten und deren Analyse mit Hilfe von Software-Analysen kann dazu beitragen, Anlagenausfälle und ungeplante Ausfallzeiten zu reduzieren und letztendlich die Nutzungsdauer einer Anlage zu verlängern.

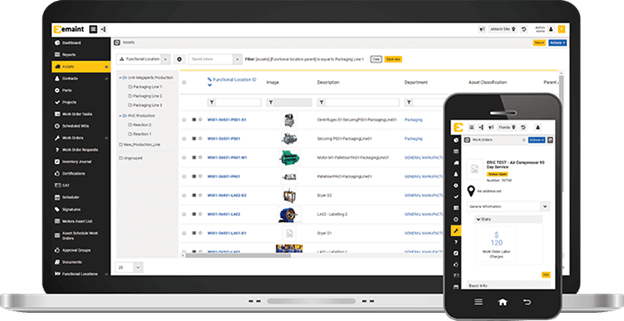

Die meisten Wartungsteams verwenden bereits ein computergestütztes Wartungsmanagementsystem. CMMS-Software fasst alle Wartungsinformationen, -prozesse und -aufgaben eines Unternehmens an einem Ort zusammen. Von Arbeitsaufträgen bis hin zur Bestandsverwaltung und vielem mehr ist CMMS-Software eine wichtige Komponente zur Optimierung einer Instandhaltungsstrategie. Die Asset Performance Management-Software hebt CMMS auf die nächste Stufe, indem sie Echtzeitdaten zum Maschinenzustand einspeist.

Wenn Sie wissen, wie und wann Ihre Anlagen wahrscheinlich ausfallen werden, können Sie planen und Maßnahmen ergreifen, Risiken reduzieren und Ihre Zuverlässigkeit erhöhen.

Asset Performance Management und vorausschauende Wartung

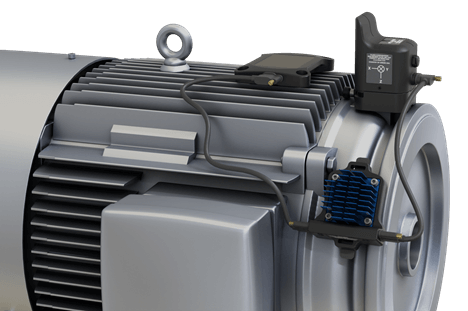

Heutzutage wenden sich Wartungsteams zunehmend der vorausschauenden Wartung zu. Durch den Einsatz von zustandsüberwachung Sensoren und Software zur Überwachung des Anlagenzustands können sie potenzielle Ausfälle erkennen, bevor sie Schäden oder ungeplante Ausfallzeiten verursachen.

Eine kürzlich durchgeführte Studie des Deloitte Analytics Institute hat gezeigt, dass eine vorausschauende Wartung die Produktivität im Durchschnitt um 25 % erhöht, Ausfälle um 70 % reduziert und die Wartungskosten um 25 % senkt.

Produktivität, Betriebszeit, ungeplante Ausfallzeiten und Wartungskosten sind nur einige der Kennzahlen, die Unternehmen verfolgen können, um zu erfahren, wie effektiv ihre Wartungsstrategie ist. Wenn ein Team seine Metriken verfolgt und ihre Effektivität überwacht, kann es Möglichkeiten für kontinuierliche Verbesserungen finden.

Integration von zustandsüberwachung Sensoren und Software

Viele Unternehmen haben jedoch im Laufe der Jahre eine Ad-hoc-Suite von Tools zur Verwaltung und Überwachung ihrer Anlagen zusammengestellt. Dies erhöht die Wahrscheinlichkeit, dass blinde Flecken entstehen, in denen Unternehmen wichtige Erkenntnisse über ihre Anlagen verpassen. Betriebliche Silos hindern die Teams daran, das Asset Performance Management wirklich zu nutzen.

Daher ist es wichtig, alle Ihre Tools in ein zentrales System zu integrieren, um genaue Einblicke zu gewinnen und klare Prioritäten zu setzen, nach denen Sie handeln können. APM macht dies möglich.

Was sind die Vorteile der APM-Software?

Mit Asset Performance Management-Software ist es möglich, Daten in Erkenntnisse zu verwandeln. Daten allein sind erst dann wirklich wertvoll, wenn sie in einen Kontext gestellt und verwertbar gemacht werden. APM macht es einfacher, bessere Entscheidungen zu treffen und die richtigen Maßnahmen zur richtigen Zeit zu ergreifen.

Die Leistung von Anlagen optimal zu nutzen bedeutet, die Kosten und Risiken in allen Phasen des Lebenszyklus einer Anlage zu senken, von der Planung bis zur Stilllegung. APM hilft den Teams, ihr Wissen in Echtzeit zu nutzen, um nicht nur die heutigen Herausforderungen zu bewältigen, sondern sich auch auf die Herausforderungen von morgen vorzubereiten.

Wie Asset Performance Management genutzt werden kann

Immer mehr und immer leichter zugängliche Technologien prägen heute das Asset Performance Management und ermöglichen es mehr Teams, das Beste aus ihren Anlagen herauszuholen.

Daten

Cloud-Speicher

zustandsüberwachung Sensoren

Künstliche Intelligenz

Erweiterte Realität

Was ist der Unterschied zwischen APM und EAM?

Enterprise Asset Management (EAM) ist eine Strategie, nicht eine Software. Eine EAM-Strategie hilft Unternehmen bei der Überwachung und Verfolgung ihrer Anlagen und des allgemeinen Anlagenzustands, um die Leistung und Lebensdauer der Anlagen zu maximieren. Die Verwaltung von Arbeitsaufträgen ist eines der Schlüsselelemente von EAM. Die digitale Verwaltung von Arbeitsaufträgen erhöht die Termintreue bei der Ausführung von Arbeiten, verbessert die Reaktionszeiten und rationalisiert den Prozess der Maximierung der Spitzenleistung.

EAM hat, wie der Begriff "Unternehmen" schon andeutet, einen breiten Anwendungsbereich, der über das Asset Lifecycle Management hinausgeht und auch Bereiche wie Sicherheitsinitiativen und Finanzmanagement umfasst. Und "Anlagen" können sich auf alles beziehen, von Maschinenkomponenten bis hin zu Gebäuden und Anlagen. Anlagen sind einfach physische Vermögenswerte, die ein Unternehmen zur Erfüllung seiner Aufgaben benötigt. EAM ist eine breit angelegte Strategie, die viele Bereiche einer Organisation berührt.

APM hingegen unterscheidet sich in zwei wesentlichen Punkten. Es konzentriert sich ausdrücklich darauf, Unternehmen dabei zu helfen, betriebliche Spitzenleistungen zu erzielen, indem es das Beste aus jeder Anlage herausholt. Die Erkenntnisse und Entscheidungen, auf die sich APM konzentriert, sind diejenigen, die die Verfügbarkeit und Betriebszeit der Anlagen maximieren. Der andere Unterschied zwischen APM und EAM besteht darin, dass es sich mehr auf Echtzeit-Einsichten und Daten über Anlagen konzentriert und weniger auf Aufzeichnungen und Kommunikation.

Remote zustandsüberwachung ist eine Möglichkeit für Unternehmen, in Echtzeit Einblicke in den Zustand der Anlagen zu erhalten, die sie benötigen, um ihre Anlagen mit maximaler Leistung zu betreiben.

In dem Maße, in dem Technologien wie KI und zustandsüberwachung Sensoren immer zugänglicher werden, wird APM für immer mehr Unternehmen eine erreichbare Strategie sein.

Wie man APM-Software implementiert

Die Nachfrage nach APM-Software steigt, da immer mehr Unternehmen den Wert der Kombination von Software und Sensoren zur Maximierung der Anlagenleistung erkennen. APM-Software hilft anlagenintensiven Unternehmen dabei, einen vernetzten, zentralen Überblick über alle ihre Anlagen und deren Bedürfnisse zu erhalten.

Um das Beste aus einer APM-Software-Implementierung herauszuholen, muss Ihr Unternehmen IIoT-Technologien wie Vibrationssensoren, die Anlagen überwachen können, erproben und übernehmen. Außerdem müssen Sie eine Instandhaltungssoftware finden, die diese Maschinenzustandsdaten in die anderen Instandhaltungsmanagementprozesse Ihres Unternehmens integrieren kann.

Der Implementierungsprozess sieht für jede Organisation anders aus, obwohl die Erfolgsfaktoren oft dieselben sind. Klar definierte Bedürfnisse und Ziele sind entscheidend für eine erfolgreiche Umsetzung. Legen Sie fest, in welchen Bereichen Sie Verbesserungen anstreben - z. B. die Reduzierung der Ausgaben in einem bestimmten Bereich Ihres Wartungsbudgets -, um Ihre Arbeit und Planung während des Umsetzungsprozesses zu konzentrieren.

Die beiden Hauptfaktoren, die zum Scheitern von Implementierungen beitragen, sind schlechte Projektplanung und das Fehlen einer langfristigen Vision.