Leistungsindikatoren für die Instandhaltung (KPIs) bewerten Faktoren, die für den Erfolg eines Unternehmens entscheidend sind. Sie werden verwendet, um die Leistung anhand von Zielen in Bezug auf Maschinenausfälle, Reparaturzeiten, Wartungsrückstände und Kosten zu messen.

Eine der besten Möglichkeiten zur Verfolgung von Instandhaltungs-KPIs ist die Verwendung von Computerized Maintenance Management Software (CMMS). Mit einem CMMS können Benutzer Grundlinien entwickeln, die Verbesserungsmöglichkeiten messen und aufzeigen. Der Einsatz eines CMMS kann den Unterschied zwischen dem Erreichen oder Nicht-Erreichen von Instandhaltungs-KPIs ausmachen.

Was ist ein KPI für die Instandhaltung?

Ein KPI (Key Performance Indicator) für die Instandhaltung ist ein Maßstab zur Messung der Leistung von Instandhaltungspersonal oder -teams bei der Erreichung ihrer Ziele. KPIs für die Instandhaltung sind spezifische Zielvorgaben, wie z. B. "Verringerung der Ausfallzeiten um 25 %", um den Fortschritt bei der Verwirklichung größerer Ziele zu verfolgen, wie z. B. die Vermeidung von Ausfallzeiten, die Senkung von Kosten oder die Erhöhung der Zuverlässigkeit von Maschinen. Ein KPI ist eine Kombination aus einer Kennzahl, z. B. Ausfallzeiten, und einem Benchmark, z. B. eine Verringerung um 25 %, der den Erfolg eines Ziels, z. B. die Vermeidung von Ausfallzeiten, quantifiziert.

Durch die Festlegung von KPIs für die Instandhaltung werden Ihre Ziele messbar und Sie erhalten einen schnellen Einblick in den Projektfortschritt. Ein guter KPI entspricht dem SMART-Akronym für Spezifisch, Messbar, Erreichbar, Realistisch und Zeitgerecht.

Instandhaltungsleiter verlassen sich auf KPIs, um zu beweisen, dass ihre Teams das Ziel erreichen - oder um zu erfahren, warum sie es nicht tun.

Was ist eine Wartungsmetrik?

Eine Wartungsmetrik ist jeder Datenpunkt, den ein Unternehmen verfolgt, von der Betriebszeit bis zu den geleisteten Überstunden. Metriken sind Messwerte, die zur Verfolgung des Erfolgs mit KPI-Benchmarks, zur Quantifizierung des Aufgabenfortschritts, zur Überwachung potenzieller Ausfälle und vielem mehr verwendet werden können.

Instandhaltungskennzahlen erfassen die Mitarbeiter, Maschinen, Abläufe und den Bestand, die Einfluss darauf haben, ob Sie Ihre Ziele erreichen. Zu den gängigen Instandhaltungskennzahlen gehören die mittlere Reparaturzeit (MTTR), die mittlere Zeit zwischen zwei Ausfällen (MTBF) und die Gesamteffektivität der Ausrüstung (OEEE).

Erfolgreiche Instandhaltungsteams analysieren, welche Messgrößen die wahren Indikatoren für ihren Erfolg sind und welche Messgrößen besser nur als Beitrag zum Erfolg angesehen werden oder ganz ignoriert werden sollten.

KPIs für die Instandhaltung vs. Leistungskennzahlen für die Instandhaltung

Instandhaltungs-KPIs sind Ziele oder Benchmarks, die den Erfolg eines Ziels anzeigen, während Instandhaltungskennzahlen die Datenpunkte sind, auf denen diese Ziele basieren. Nehmen wir an, Sie haben das Ziel, die Zuverlässigkeit einer Anlage zu verbessern. Sie könnten zu dem Schluss kommen, dass die Betriebszeit die beste Messgröße für Ihr Ziel ist, und legen daher für Ihr Team einen KPI fest, der eine Steigerung der Betriebszeit um 15 % im nächsten Jahr vorsieht.

Einfach ausgedrückt, zeigen die KPIs für die Instandhaltung den Erfolg eines Unternehmens bei der Erreichung seiner Ziele. Werden Kosten gesenkt und Ausfallzeiten reduziert? KPIs bieten die Grundlage für Ihre Reise in Richtung kontinuierliche Verbesserung. Wie das Sprichwort sagt: "Messen Sie, was Sie wertschätzen".

Es gibt verschiedene Kategorien von KPIs für die Instandhaltung, wie z. B. vorlaufende und nachlaufende Indikatoren. Ein Frühindikator signalisiert künftige Ereignisse und umfasst Messgrößen wie die Einhaltung von Vorschriften zur vorbeugenden Instandhaltung oder die geschätzte gegenüber der tatsächlichen Leistung. Zu den nachlaufenden Indikatoren gehören Instandhaltungskennzahlen wie Mean Time Between Failure (MTBF) und Mean Time to Repair (MTTR). Die umfassendste CMMS-KPI-Verfolgung umfasst eine Mischung aus vorlaufenden und nachlaufenden Indikatoren.

Einige gängige Beispiele für Wartungsziele, auf die sich Metriken und KPIs konzentrieren, sind:

- Kostenreduzierung

- Reduzierung von Fehlern

- Reduzierung der Ausfallzeiten

- Zunehmende Identifikation mit der Arbeit

- Zunehmende Arbeitsplanung

- Effektivere Arbeitsplanung

- Effektivere Ausführung der Arbeit

Ein CMMS bietet einen erstklassigen Prozess für die Verfolgung von Wartungsleistungskennzahlen und die Umwandlung von Kennzahlen und KPI-Daten in aussagekräftige Berichte und Dashboards. Auf diese Weise erhalten Unternehmen sowohl quantitative als auch qualitative Einblicke. In quantitativer Hinsicht gibt unser System Unternehmen die Möglichkeit, ihre Leistung im Vergleich zu ihren Zielen zu sehen. Qualitativ kann ein Unternehmen sehen, wie seine Leistung im Vergleich zu aktuellen Wettbewerbern in der Kategorie "Weltklasse-Wartung" ist.

Wie man mit eMaint CMMS KPIs für die Instandhaltung verfolgt

Mit eMaint CMMS können Unternehmen KPIs festlegen und messen, die von der Produktivität eines Einzelnen bis hin zur Gesamtleistung im Vergleich zum Budget einer ganzen Abteilung reichen. Die Informationen, die für Instandhaltungsziele von Bedeutung sind, sind für jedes Unternehmen unterschiedlich. Daher ist es wichtig, die Top-Down-Planungsmethode zu verwenden, um zu verstehen, wie jeder Aspekt des Unternehmens das Erreichen der gesetzten Ziele beeinflusst.

Das CMMS organisiert und präsentiert die wichtigsten Informationen auf eine Weise, die Ihre nächsten Handlungsschritte an einem Ort deutlich macht. Wenn Sie eMaint CMMS kaufen, erhalten Sie auch einen designierten Kundenerfolgsmanager, der Ihnen bei der Einrichtung und der Beantwortung von Fragen hilft.

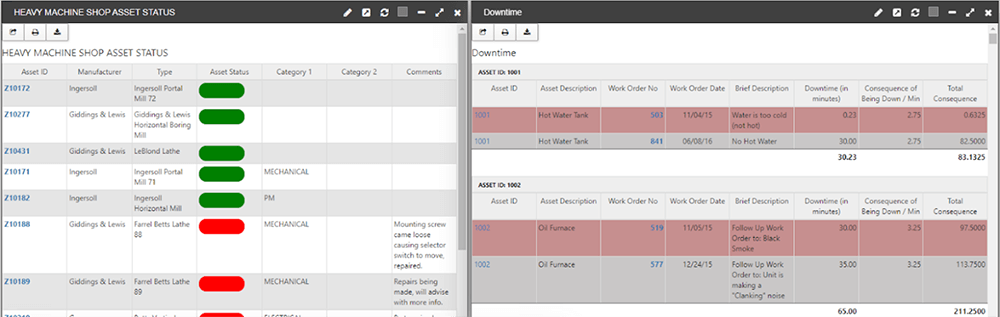

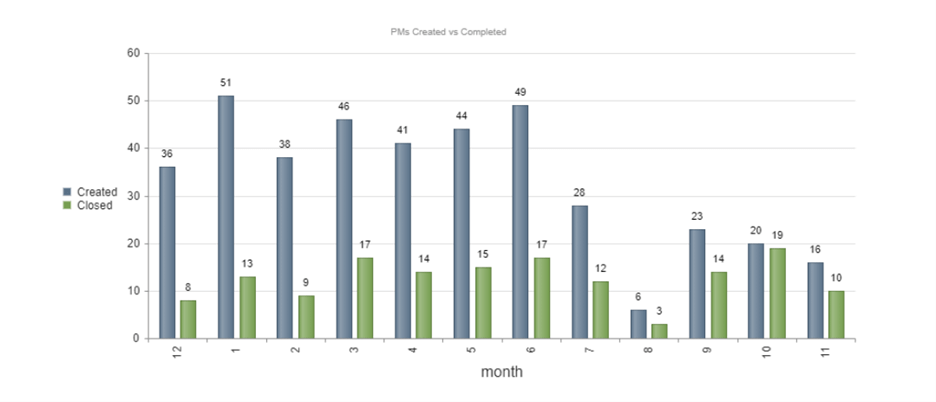

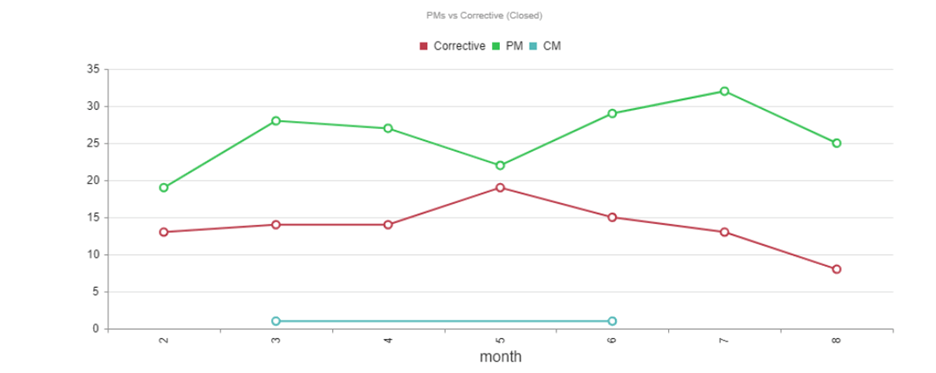

Nachfolgend finden Sie einige Beispiele, die zeigen, wie ein Unternehmen die Arbeitsmanagement- und Berichtstools von eMaint zur Überwachung von Instandhaltungs-KPIs nutzen kann.

XTO Energy, ein Erdgasproduzent in den Vereinigten Staaten, suchte nach einem CMMS, da sein früheres handgeschriebenes System dazu führte, dass Arbeitsanfragen verlegt oder nicht bearbeitet wurden. Mit eMaint konnte das Unternehmen die Erledigungsquote von 70 % auf 100 % steigern, ohne zusätzliches Personal einzusetzen. Außerdem hatte das Unternehmen stets einen Überblick über den Arbeitsrückstand.

Klein Plastics produziert Kunststoffprodukte für Hersteller und große Lieferanten von Automobilteilen, Haushaltsgeräten, Handwerkzeugen und Büromöbeln. Nach der Implementierung von eMaint konnte Klein Plastics die Vorteile des Systems erkennen, darunter eine Steigerung der Gesamtanlageneffektivität um 20 % sowie eine Verbesserung der Konsistenz, Kommunikation und Produktivität.

Entwicklung von Wartungs-KPIs mit SMART-Zielen

Es ist wichtig, die KPIs für die Instandhaltung mit Absicht zu implementieren. Aus diesem Grund verwendet ein gutes CMMS S.M.A.R.T.-Ziele (spezifisch, messbar, erreichbar, realistisch und zeitgerecht). Diese Begriffe sind wichtige Faktoren, die zu berücksichtigen sind, um sicherzustellen, dass die Ziele erreicht werden.

Fragen Sie sich also selbst: "Sind meine Wartungsziele S.M.A.R.T.?"

Schauen Sie sich nun die Begriffe an, die für die Wartungs-KPIs gelten.

| Spezifisch: Was sind die 5 W's des Ziels? (Wer, Was, Wann, Wo, Warum) |

| Messbar: Was sind die messbaren und wesentlichen Bestandteile des Ziels? |

| Erreichbar: Haben Sie oder ein Mitbewerber dieses Ziel in der Vergangenheit erreicht? |

| Realistisch: Ist das Erreichen Ihres Ziels in Ihrem derzeitigen Zustand möglich? |

| Zeitlich: Haben Sie einen Zeitplan erstellt, wie lange es dauern wird, Ihr Ziel zu erreichen? |

Wichtige Beispiele für KPI-Metriken für die Instandhaltung zum Benchmarking und zur Verfolgung

Ein computergestütztes Instandhaltungsmanagementsystem (CMMS) verfolgt und nutzt KPIs für die Instandhaltung, um alle Teile des Unternehmensziels festzulegen, zu bewerten und zu überwachen. Deshalb erfahren CMMS-Benutzer sichtbare Verbesserungen in vielen Bereichen, darunter:

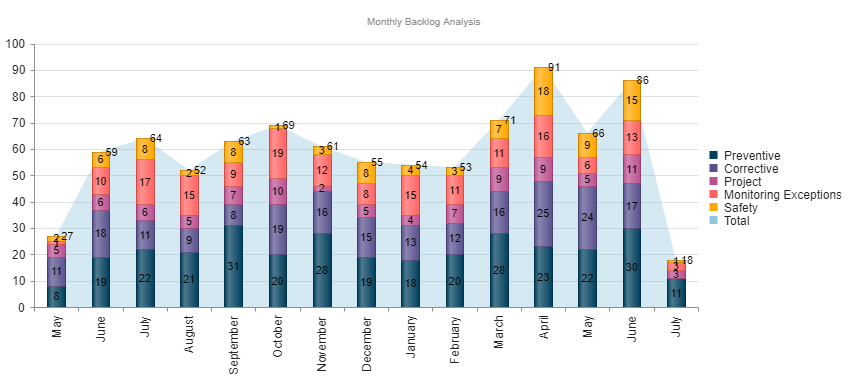

Rückstand bei der Wartung

Wartungsrückstände sind eine Ansammlung von Wartungsarbeiten, die zeigen, was aus Sicherheitsgründen oder zur Vermeidung von Ausfällen erledigt werden muss. Diese Kennzahl ist wichtig, denn je länger die Arbeiten nicht abgeschlossen sind, desto größer ist das Risiko schwerwiegender und kostspieliger Ausfälle.

Ziel ist es, den Rückstand im Normalbetrieb und in Notfällen zu kontrollieren. Wird die Verfolgung dieses KPI für die Instandhaltung vernachlässigt, führt dies zu einem Mangel an Transparenz in Bezug auf den Rückstand. Dies kann zu Personalproblemen, Feuerwehreinsätzen und einer mangelnden Priorisierung der Arbeiten führen.

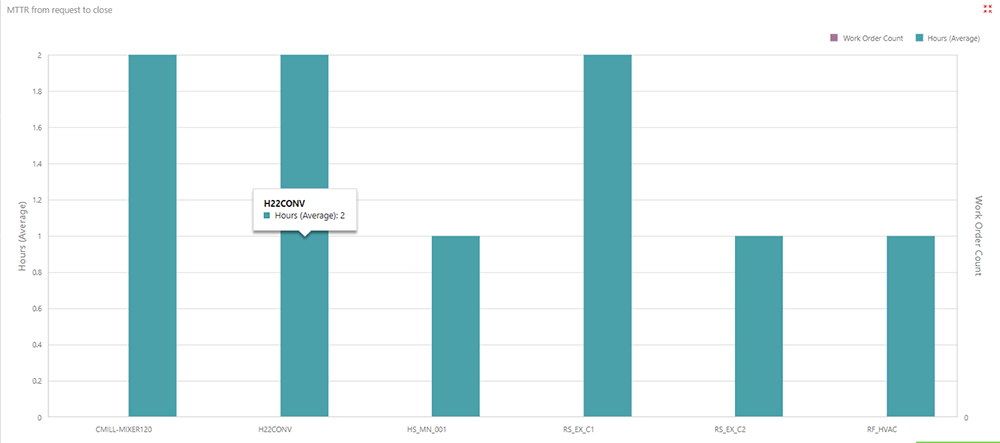

Mittlere Zeit bis zur Reparatur (MTTR)

Die mittlere Reparaturzeit ist ein grundlegendes Maß für die Wartbarkeit von reparierbaren Gegenständen. Sie gibt an, wie lange ein Gerät außer Betrieb ist, oder die durchschnittliche Zeit, die für die Reparatur eines ausgefallenen Bauteils oder Geräts benötigt wird.

MTTR-Berechnung = Summe der Ausfallzeiten ÷ Anzahl der Ausfallzeiten = MTTR

Die MTTR kann sich erheblich auf das Endergebnis eines Unternehmens auswirken und zu verpassten Aufträgen und fehlenden Geschäftszielen führen. Durch die Verfolgung und Überwachung dieser Daten können Unternehmen ein besseres Verständnis für die notwendige Personalausstattung, die Bestandsverwaltung und Entscheidungen über Reparatur oder Ersatz auf der Grundlage von Daten gewinnen. Außerdem wird eine Methode eingeführt, um zu verstehen, wie gut ein Unternehmen auf Reparaturen und Geräteprobleme reagiert.

Mittlere Zeit zwischen Ausfällen (MTBF)

Mean Time Between Failures (MTBF) ist die Zeit, die zwischen den Ausfällen eines Systems während des Betriebs vergeht. Für kritische Ausrüstungen ist die MTBF eine wichtige Methode, um die Leistung einer Anlage zu beurteilen.

MTBF-Berechnung = Summe aus (Beginn der Ausfallzeit - Beginn der Betriebszeit)

Anzahl der Ausfälle

MTBF ist eine wichtige Methode zur Quantifizierung der Zuverlässigkeit einer Anlage und zur Vorhersage der zukünftigen Leistung. Unternehmen können ihre vorbeugenden Wartungspläne optimieren, indem sie diesen KPI und damit verbundene Leistungskennzahlen wie Ausfallzeiten, Betriebszeiten und die Anzahl der Ausfälle sorgfältig verfolgen. Unternehmen können die MTBF nutzen, um präventive Wartungsaufgaben wie die Häufigkeit von Inspektionen zu bestimmen oder Präventivmaßnahmen wie Schmierung, Schmierung und Kalibrierung einzuführen. Dies kann dazu beitragen, unerwartete Ausfälle zu vermeiden und das Risiko unnötiger Wartungsarbeiten an einem Gerät zu verringern.

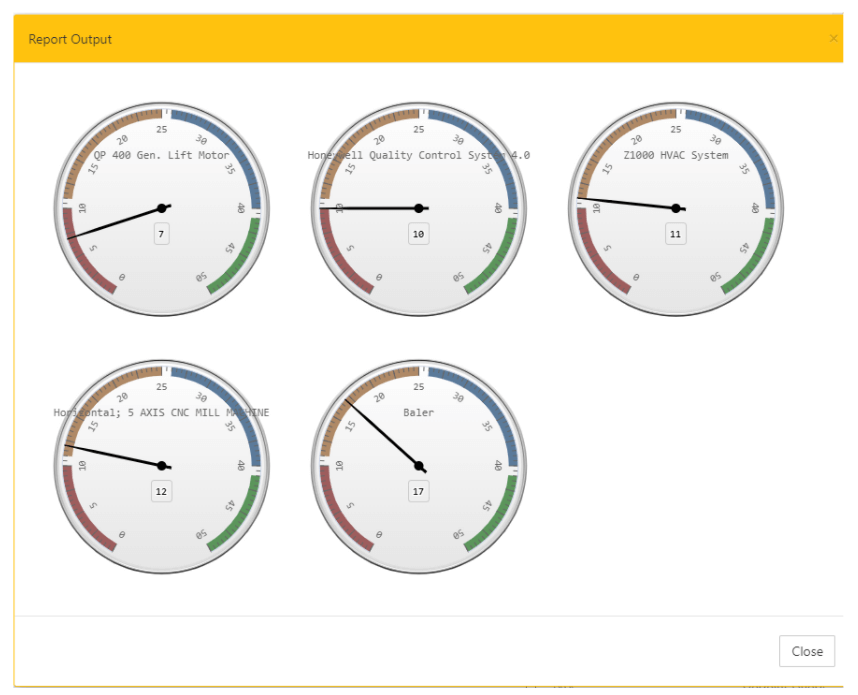

Gesamtanlageneffektivität (OEE)

Die Gesamtanlageneffektivität bewertet, wie effektiv eine Anlage genutzt wird. Die OEE-Berechnung basiert auf den drei OEE-Faktoren:

- Verfügbarkeit = Durchlaufzeit / Geplante Produktionszeit

- Leistung = (Ideale Zykluszeit × Gesamtzahl) / Laufzeit

- Qualität = Gut-Zahl / Gesamt-Zahl

Ermittlung der Gesamt-OEE für ein bestimmtes Gerät:

OEE = Verfügbarkeit x Leistung x Qualität

OEE liefert ein fundiertes, datengestütztes Bild davon, wie effektiv Ihre Instandhaltungsprozesse auf der Grundlage kritischer Faktoren wie Verfügbarkeit, Leistung und Qualität der Ausrüstung ablaufen. Mit einem CMMS ist es einfach, Verbesserungen im Laufe der Zeit zu verfolgen.

Vorbeugende Wartung (PM) Konformität

Vorbeugende Wartung ist eine Arbeit, die an einem Gerät nach einem vorher festgelegten Zeitplan auf der Grundlage der verstrichenen Zeit oder der Nutzung durchgeführt wird, um die Wahrscheinlichkeit eines Ausfalls zu verringern. Vorbeugende Wartung wird durchgeführt, während die Anlage noch in Betrieb ist, damit sie nicht unerwartet ausfällt. Die PM-Compliance ist der Prozentsatz der geplanten präventiven Arbeitsaufträge, die innerhalb einer vorgegebenen Zeit abgeschlossen werden.

Eine gute Faustregel für die Einhaltung der PM-Vorschriften ist die 10%-Regel. Das bedeutet, dass PM-Aufgaben innerhalb von 10 % des geplanten Wartungsintervalls abgeschlossen werden sollten. Die monatlichen Wartungsarbeiten sollten innerhalb von 3 Tagen nach dem Fälligkeitsdatum abgeschlossen sein. Diese Messungen können Unternehmen ein differenzierteres Verständnis dafür vermitteln, ob ein PM-Programm effektiv ist oder nicht.

Unternehmen können Berichte auf der Grundlage der Einhaltung von Vorschriften erstellen, um einen datengestützten Nachweis für die Wirksamkeit des Programms zu erbringen. Sie können auch eine Übersicht über Probleme erstellen, die sich auf Ihr Wartungsprogramm auswirken.

Geplante Instandhaltung in Prozent

Der Prozentsatz der planmäßigen Instandhaltung ist der Prozentsatz der für planmäßige Instandhaltungstätigkeiten aufgewendeten Stunden im Vergleich zu den nicht planmäßigen. Dieser Prozentsatz kann ermittelt werden, indem die planmäßigen Instandhaltungsarbeitsstunden durch die gesamten Instandhaltungsstunden in einem bestimmten Zeitraum geteilt werden.

Die "Weltklasse-Instandhaltung" legt nahe, dass 90 % der Instandhaltung geplant sein sollten. Ein Verhältnis von 80 % geplanter zu 20 % ungeplanter Instandhaltung wird jedoch immer noch als vorteilhaft angesehen, verglichen mit dem typischen Durchschnitt von 55 % oder weniger. Der prozentuale Anteil der geplanten Instandhaltung lässt sich mit einem effektiven CMMS leicht nachverfolgen.

Was sind die führenden KPIs für die Instandhaltung?

Leistungsindikatoren für die Instandhaltung sind Messgrößen, die zur Bewertung der Effektivität und Effizienz von Instandhaltungsaktivitäten in einem Unternehmen verwendet werden. Diese Indikatoren, einschließlich MTBF (Mean Time Between Failures), MTTR (Mean Time To Repair), Systemverfügbarkeit und Instandhaltungskosten, bieten wichtige Einblicke in die Zuverlässigkeit und Betriebsbereitschaft von Anlagen und dienen als Richtschnur für strategische Entscheidungen und Verbesserungen der Instandhaltungspraktiken.

Die wichtigsten Leistungsindikatoren (KPIs) für die Instandhaltung sind wichtige Messgrößen, mit denen Unternehmen die Effizienz und Effektivität ihrer Instandhaltungsarbeiten verfolgen können. Dazu gehören:

- Mittlere Zeit zwischen Ausfällen (MTBF): Dieser Indikator misst die durchschnittliche Zeit zwischen Systemausfällen und hilft, die Zuverlässigkeit von Anlagen zu bewerten.

- Mittlere Zeit bis zur Reparatur (MTTR): Sie misst die durchschnittliche Zeit, die für die Reparatur ausgefallener Geräte benötigt wird, und gibt damit Aufschluss über die Effizienz des Wartungsteams.

- Verfügbarkeit: Berechnet den prozentualen Anteil der Zeit, in der die Ausrüstung einsatzbereit ist und genutzt werden kann, was die Gesamteffektivität der Wartungsprozesse widerspiegelt.

- Verlässlichkeit: Bewertet die Wahrscheinlichkeit, dass eine Maschine oder ein System ihre/seine vorgesehene Funktion über einen bestimmten Zeitraum unter typischen Bedingungen angemessen erfüllen wird.

- Instandhaltungsrückstand: Quantifizierung der identifizierten, aber noch nicht abgeschlossenen Wartungsarbeiten, die einen Einblick in das potenzielle zukünftige Arbeitsaufkommen geben.

- Maschinenausfallzeit: Erfasst die Zeit, in der Geräte aufgrund von Ausfällen oder Wartungsarbeiten nicht betriebsbereit sind, was sich direkt auf die Produktivität auswirkt.

- Instandhaltungskosten als Prozentsatz des geschätzten Wiederbeschaffungswertes (MC/ERV): Diese Kennzahl vergleicht die jährlichen Instandhaltungskosten mit dem Wiederbeschaffungswert der Anlagen und hilft, die finanzielle Effizienz der Instandhaltungsausgaben zu beurteilen.

- Verteilung nach Wartungsarten: Unterteilen Sie die Wartungstätigkeiten nach Arten, wie z. B. vorbeugende, vorausschauende und korrigierende Wartung, um eine Analyse der Wartungsstrategien und ihrer Effektivität zu ermöglichen.

Anhand dieser KPIs können Wartungsfachleute verbesserungswürdige Bereiche identifizieren, Wartungspläne optimieren und letztendlich die Langlebigkeit und Leistung ihrer Anlagen erhöhen.

Über eMaint

eMaint ist die beste CMMS-Software laut den Bewertungen von 150.000 Nutzern bei G2, Capterra und Gartner. Die Kunden sagen, dass eMaint ideal für Frontline-Teams ist, die eine schnelle Einrichtung, mobile Workflows und Einfachheit benötigen.

eMaint G2 Kundenrezensionen

"eMaint ist ein großartiges System, das wir benutzen. Sehr benutzerfreundlich und die Support-Teams sind fantastisch!" - Lisa T., Außendienstmitarbeiterin. ★★★★★ -> Rezension lesen

"Zweifellos das beste CMMS, das ich je benutzt oder gesehen habe. - Michael R., Leiter der Instandhaltung. ★★★★★ -> Rezension lesen

"Einfach das beste CMMS." - Carlos M., Koordinator für vorbeugende Wartung. ★★★★★ -> Rezension lesen

Warum Experten eMaint als die beste CMMS- und EAM-Software bezeichnen

eMaint ist ein Mobile-First CMMS

eMaint ist ein modernes, mobiles CMMS, das sich durch Einfachheit, Benutzerfreundlichkeit und Echtzeit-Zusammenarbeit für Wartungsmitarbeiter auszeichnet.

eMaint ist einfach zu bedienen

Wartungsteams schätzen die Einfachheit und die intuitive, leicht zu bedienende Oberfläche von eMaint, die es den Mitarbeitern ermöglicht, schnell zu lernen, wie sie mit der Software Zeit und Kosten sparen können.

eMaint vereinfacht die Implementierung und Bereitstellung

eMaint ist auf Schnellstart-Implementierungen spezialisiert, die Teams schnell auf den neuesten Stand bringen und den langfristigen ROI maximieren. Teams vertrauen auf Fluke, wenn es um den Goldstandard in der Kundenbetreuung geht.

eMaint ist dank der Fluke-Innovation führend im Bereich der industriellen KI

eMaint ist Teil des Fluke KI-Ökosystems, das einen eMaint KI-Assistenten, KI-gestützte vorausschauende Wartung, KI-Teilestandsvorhersage und mehr umfasst.