Was ist zustandsorientierte Instandhaltung (CBM)?

Die zustandsorientierte Instandhaltung (CBM) ist eine Instandhaltungsstrategie, bei der die Arbeiten auf der Grundlage des Anlagenzustands durchgeführt werden. Wartungs- und Zuverlässigkeitsteams nutzen Zustandsdaten wie Vibration, Temperatur oder Durchflussmenge, um Einblicke in den Zustand der Anlage zu erhalten und die Wartungshäufigkeit zu optimieren. Die zustandsabhängige Instandhaltung ermöglicht es den Teams, über die riskante reaktive Instandhaltung und willkürliche vorbeugende Wartungspläne hinaus zu einem datengesteuerten, zustandsabhängigen Instandhaltungsmanagement überzugehen.

Um eine zustandsorientierte Instandhaltung zu erreichen, verwenden Teams häufig Computerized Maintenance Management System (CMMS)-Software. Ein modernes, cloudbasiertes CMMS kann auf Datenquellen wie Schwingungssensoren und SPS- oder SCADA-Systeme zugreifen und die Instandhaltung mit Daten aus der Zuverlässigkeitstechnik und der Produktionsüberwachung verbinden. CMMS-Integrationen können Teams automatisch alarmieren, wenn Schwingungsdaten auf potenzielle Anlagenfehler oder -ausfälle hinweisen, und Arbeitsaufträge zur sofortigen Behebung dieser Probleme automatisieren.

Instandhaltung und Zuverlässigkeit entwickeln sich im Zeitalter der künstlichen Intelligenz (KI), des Industrial Internet of Things (IIoT) und der intelligenten Fabriken weiter. Moderne KI- und Automatisierungstools ermöglichen es Unternehmen, ihre Ressourcen zu maximieren und mit einer schlanken Belegschaft mehr zu erreichen. Strategien wie CBM und Technologien wie CMMS-Software weisen den Weg zu mehr Zuverlässigkeit und Produktivität.

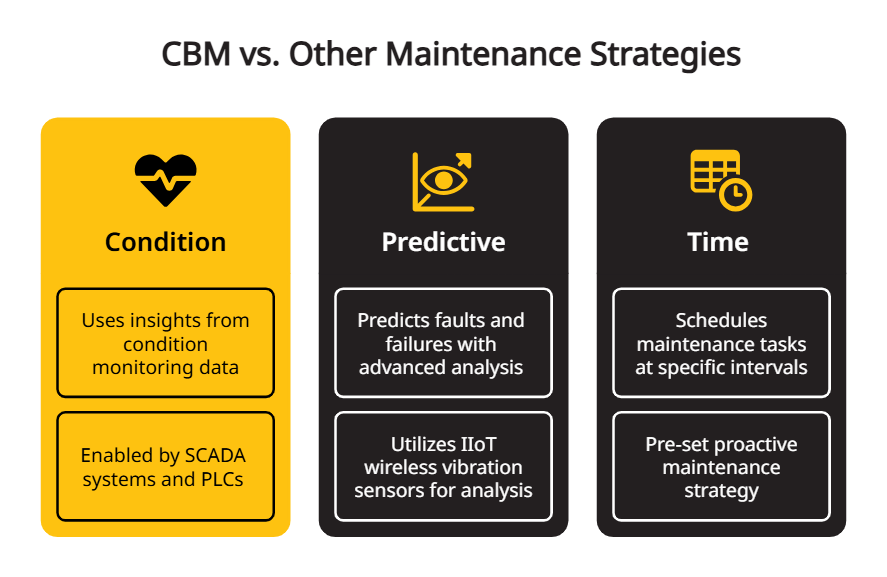

Zustandsorientierte Instandhaltung im Vergleich zu anderen Instandhaltungsstrategien

Wie verhält sich das CBM zu anderen proaktiven Instandhaltungsstrategien?

CBM vs. Vorausschauende Instandhaltung

Die zustandsorientierte und die vorausschauende Instandhaltung sind ähnliche Strategien, die sich beide darauf konzentrieren, zu optimieren, wann und wie oft eine Wartung durchgeführt wird, um die Zuverlässigkeit zu erhöhen und Ausfallzeiten zu vermeiden. Sie unterscheiden sich jedoch dahingehend, dass CBM sich speziell auf die Nutzung von Erkenntnissen aus zustandsüberwachung bezieht, während die vorausschauende Instandhaltung ein gewisses Maß an Vorhersage von Fehlern oder Ausfällen mit fortgeschritteneren Analysen beinhalten kann.

Beispielsweise lässt sich eMaint CMMS mit SCADA-Systemen und SPSen integrieren und ermöglicht so eine zustandsabhängige Wartung. Aber eMaint lässt sich auch mit drahtlosen IIoT-Schwingungssensoren wie dem Fluke 3563 verbinden, die mit der zustandsüberwachung gekoppelt sind und eine erweiterte Schwingungsanalyse bieten - ein einfach zu bedienendes Toolset zur Vorhersage von Ausfällen.

Anstatt die zustandsorientierte und die vorausschauende Wartung als gegensätzliche Strategien zu betrachten, sollten Sie sie als komplementär betrachten. Beide können Ihr Wartungsprogramm durch die Integration von Daten aus allen verfügbaren Quellen verbessern: IIoT-Sensoren, SCADA-Systeme, ERPs, eine mobile CMMS-App wie Fluke Mobile und mehr.

Was ist der Unterschied zwischen CBM und TBM?

CBM führt die Wartung auf der Grundlage von Daten durch, die den Zustand der Ausrüstung widerspiegeln. Die zeitabhängige Wartung (TBM) hingegen plant Wartungsaufgaben in bestimmten Intervallen, z. B. täglich, wöchentlich oder monatlich. Ihr Betrieb kann eine Kombination aus CBM und TBM für Wartungsaufgaben verwenden. Dies hängt vom Anlagentyp, der Leistung der Anlage, den Empfehlungen des Herstellers und der bevorzugten Vorgehensweise ab.

Was ist der Unterschied zwischen präventiver und zustandsorientierter Wartung?

Vorbeugende Wartungsmaßnahmen folgen einem festen Zeitplan (z. B. jede Woche oder jeden Monat). Bei diesem Ansatz werden nicht unbedingt die Leistungsdaten der Anlagen berücksichtigt.

Im Gegensatz dazu folgt die zustandsorientierte Instandhaltung keinen vorgegebenen Intervallen. Stattdessen werden CBM-Aufgaben nur dann durchgeführt, wenn Echtzeit- und historische Anlagendaten einen potenziell drohenden Ausfall signalisieren. Auf diese Weise kann CBM dazu beitragen, unnötige Wartungsaufgaben zu reduzieren und gleichzeitig die Anlagenleistung zu optimieren.

Wie werden zustandsorientierte Wartungsdaten gesammelt? Mit zustandsorientierter Überwachung

zustandsüberwachungDie zustandsorientierte Überwachung, manchmal auch als zustandsabhängige Überwachung bezeichnet, ist eine Strategie der vorausschauenden Instandhaltung (PdM), die eine kontinuierliche Überwachung der Anlagen und häufig einen Datenzugriff in Echtzeit beinhaltet. Die zustandsorientierte Überwachung ist eine wesentliche Voraussetzung für die Einführung der zustandsorientierten Instandhaltung: Sie benötigen Zugang zu Anlagendaten, um zu wissen, wann und wie oft die Wartung der Anlagen durchgeführt werden muss. Die Begriffe zustandsorientierte Überwachung, zustandsüberwachung und Produktionsüberwachung werden häufig synonym verwendet.

Die Daten, die für die zustandsorientierte Instandhaltung verwendet werden, stammen von Sensoren an den Anlagen oder von anderen speziellen Geräten. Wenn diese Sensoren mit einem CMMS verbunden sind, können die Daten in die Cloud hochgeladen werden und sind in Echtzeit leicht zugänglich, was eine sofortige Reaktion auf Änderungen des Zustands der überwachten Anlagen ermöglicht.

Heutzutage können Werkzeuge der künstlichen Intelligenz Daten zustandsüberwachung analysieren und detaillierte Berichte und Analysen über den Zustand aller Anlagen in einem Werk erstellen. Führende KI-Tools, wie Azima DLI, können Hunderte von Maschinen- und Komponentenfehlern genau diagnostizieren. Sie können auch dabei helfen, Prioritätsstufen für die Wartung festzulegen und Schritt-für-Schritt-Anweisungen zu erstellen, damit die Mitarbeiter die Reparaturen sofort durchführen können.

Arten der zustandsabhängigen Überwachung

Strategien zur zustandsorientierten Instandhaltung nutzen eine Vielzahl von zustandsüberwachung Daten und manchmal eine Kombination mehrerer Typen. Hier sind einige der gängigsten zustandsbasierten Überwachungsmethoden:

Temperatur-Analyse

Steigende Temperaturen sind oft ein Zeichen für einen bevorstehenden Ausfall. Hohe Temperaturen können auf übermäßige Reibung hinweisen, die Komponenten beschädigen und vorzeitigen Verschleiß verursachen kann. Hitze kann auch ein Zeichen für undichte Rohre oder fehlerhafte Dichtungen in Kesseln und HLK-Systemen sein. In anderen Fällen können hohe Temperaturen auf einen elektrischen Fehler hinweisen.

Durch die Überwachung der Temperatur in und in der Nähe kritischer Anlagen verfügen die Teams über ein Frühwarnsystem für alle oben genannten Probleme. Subtile Temperaturänderungen können auf Anlagenfehler hinweisen, wenn diese noch geringfügig und leicht zu beheben sind. Ob es sich dabei um die Reparatur eines kleinen Lecks, die Reparatur elektrischer Leitungen oder das Schmieren von Teilen zur Verringerung der Reibung handelt, es ist in der Regel eine einfache Lösung, wenn es frühzeitig erkannt wird.

Infrarot-Thermografie

Spezialgeräte wie Wärmebildkameras und Infrarotkameras können übermäßige Feuchtigkeit und ungewöhnliche Wärmemuster in Maschinen erkennen. Veränderungen in der Wärmeabstrahlung können auf eine Vielzahl von Problemen in verschiedenen Anlagen hinweisen. Wärme- und Infrarotwerkzeuge erkennen die von einem Objekt abgegebene Strahlungsmenge und erstellen eine farbcodierte Wärmekarte zur Anzeige von Hotspots und Wärmemustern.

Wärmesensoren können direkt in elektrische Anlagen eingesetzt werden, um frühe Anzeichen von Motordefekten und fehlerhafter Verkabelung zu erkennen. Sie können auch Isolationsfehler, Lecks, Kondensation und ähnliche Defekte in einem Kessel oder einem HLK-System erkennen.

Überwachung von Schwingungen

Übermäßige Vibrationen können auf lose Schrauben, Lagerverschleiß, Wellenfehlstellung usw. hinweisen.

Die meisten rotierenden Anlagen vibrieren bis zu einem gewissen Grad - das ist ein normaler Bestandteil des Betriebs. Wenn sich jedoch die Vibrationswerte einer Maschine ändern, ist dies in der Regel ein Zeichen dafür, dass die Anlage zu schwächeln beginnt. Veränderungen in den Schwingungsmustern können auf eine Fehlausrichtung oder Lockerung der Welle hindeuten; sie können auch auf verschlissene Lager oder Unwucht hinweisen. Mit der Zeit verursachen übermäßige Vibrationen auch neue Probleme, da sie Reibung erzeugen, Verschleiß verursachen und zu einem erhöhten Wartungsbedarf beitragen.

Glücklicherweise können Vibrationssensoren sogar kleinste Veränderungen des Vibrationsniveaus erfassen. Moderne Sensoren können Veränderungen des Vibrationsniveaus Monate vor dem Auftreten von Problemen erfassen, die so schwerwiegend werden, dass Ihre Anlage ausfällt.

Drahtlose Vibrationssensoren sind kostengünstig und lassen sich einfach direkt an Anlagen und Komponenten installieren. Sie können Daten zur Analyse auch automatisch mit der Cloud synchronisieren. Vibrationsanalysen – sowohl Wellenformanalysen als auch schnelle Fourier-Transformationen (FFT) – können die Grundursache von Maschinenvibrationen genau bestimmen, sodass Wartungsteams wissen, worauf sie ihre Ressourcen konzentrieren müssen.

Ölanalyse

Durch eine Ölanalyse lassen sich Verunreinigungen, Viskositätsschwankungen oder Partikel identifizieren, die auf übermäßigen Verschleiß im System hinweisen. Überschüssige Partikel im Öl können Ablagerungen bilden, die Maschinenteile blockieren, die ordnungsgemäße Schmierung beeinträchtigen und zu vorzeitigem Verschleiß der Anlagen führen. Ölpartikelzähler überwachen die Reinheit des Maschinenöls und übertragen die Daten in die Cloud. So wird Ihr Team frühzeitig gewarnt, wenn der Partikelgehalt einen voreingestellten Grenzwert überschreitet.

Überschüssige Ölpartikel können auch auf Filterprobleme oder Verschleiß durch andere Ursachen hinweisen. Durch die Überwachung der Partikelwerte können Sie diesen Problemen zuvorkommen.

Ultraschallanalyse

Ultraschallsensoren können Geräusche erkennen und interpretieren, die durch mangelnde Schmierung und Verschleißerscheinungen verursacht werden. Sensoren können kontinuierlich überwachen und Daten zur Analyse an die Cloud senden.

Bei der Ultraschallprüfung werden hochfrequente Schallwellen verwendet, um tief in Geräte, Materialien und Systeme hineinzublicken. Sie wird häufig in Branchen wie der Fertigung, der Luft- und Raumfahrt und der Automobilindustrie für Aufgaben wie die Beurteilung der strukturellen Integrität und des Schweißens eingesetzt.

Elektrische Analyse

Die Stromüberwachung kann Veränderungen im Stromverbrauch oder in der Last erkennen und so einen Einblick in den Zustand der Anlage geben. An Anlagen angebrachte drahtlose Sensoren können Veränderungen bei Strom, Spannung und Gesamtenergieverbrauch in Echtzeit messen. Plötzliche Änderungen der Spannungs- und Stromwerte können auf fehlerhafte Schaltkreise, Verdrahtungsprobleme, unsymmetrische Lasten oder andere Probleme hinweisen. Werden diese Probleme nicht behoben, kann dies zu erheblichen Ausfallzeiten führen.

Mithilfe von Strommonitoren können Teams ungeplante Ausfälle vermeiden, übermäßigen Kraftstoffverbrauch reduzieren und die Betriebseffizienz steigern. Drahtlose Sensoren verbessern zudem die Sicherheitsbedingungen für Arbeiter, da Wartungsteams aus der Ferne auf elektrische Daten zugreifen können.

Warum eine zustandsabhängige Wartung?

Teams setzen zustandsorientierte Wartungsstrategien ein, um Zeit zu sparen, Wartungskosten zu senken und Wartungspläne zu optimieren, um Ausfälle zu vermeiden und die Betriebszeit zu maximieren. Es gibt viele Vorteile der zustandsorientierten Instandhaltung, aber auch einige Nachteile, die mit den richtigen Tools und Technologien gemildert werden können.

Vorteile der zustandsabhängigen Instandhaltung

- Geringere Arbeits- und Wartungskosten. Wartungsteams führen nur dann Wartungsarbeiten durch, wenn sie notwendig sind. Dies reduziert die Kosten für übermäßige Wartung, die mit vorbeugenden Wartungsprogrammen verbunden sind.

- Weniger Ausfälle und Abschaltungen. zustandsüberwachung liefern den Teams Frühwarnungen über Maschinendefekte, so dass sie Reparaturen schnell durchführen und katastrophale Ausfälle verhindern können.

- Geringere Ausgaben für Ersatzteile. Die zustandsorientierte Instandhaltung verringert den Verschleiß von Teilen und verlängert so die Lebensdauer von Anlagen und Komponenten. Anders als bei der vorbeugenden Instandhaltung müssen die Teams bei der zustandsorientierten Instandhaltung keine Teile nach einem bestimmten Kalender austauschen.

- Sicherere Arbeitsbedingungen. Die zustandsabhängige Instandhaltung reduziert hohe Vibrations- und Lärmpegel und sorgt so für mehr Sicherheit der Mitarbeiter. Außerdem können die Mitarbeiter die Anlagen aus sicherer Entfernung überwachen, so dass sie gezielte Reparaturen nur bei Bedarf durchführen können.

- Erhöhte Zuverlässigkeit der Anlagen. Die zustandsorientierte Instandhaltung hält die Anlagen auf dem höchsten Leistungsniveau, so dass sie zuverlässig hochwertige und gleichmäßige Waren produzieren. CBM reduziert auch ungeplante Ausfallzeiten drastisch, so dass die gesamte Anlage nach einem zuverlässigen Zeitplan arbeitet.

- Verbesserte Leistungsindikatoren (KPIs) für die Instandhaltung: Die zustandsbasierte Überwachung verbessert nahezu jeden KPI, indem sie die Anlagen in einem optimalen Zustand hält, so dass sie weniger Reparaturen benötigen, produktiver sind und viel weniger ungeplante Ausfallzeiten haben.

Letztlich treiben diese Faktoren die Produktion voran und verbessern die Abläufe im gesamten Werk.

Es gibt auch Nachteile der zustandsorientierten Instandhaltung. Die meisten davon sind jedoch Herausforderungen, die ein CMMS oder eine Enterprise Asset Management (EAM)-Software abmildern kann.

Nachteile der zustandsorientierten Instandhaltung

- Die Einrichtung eines idealen Anlagenüberwachungssystems kann schwierig und teuer sein

- Zustandsorientierte Instandhaltung erfordert Schulung und Fachwissen

- Teams können ohne erfahrene CBM-Techniker und systematische Umsetzung ineffiziente oder unwirksame Entscheidungen treffen

- Die effektive Weitergabe von Anlagendaten an Wartungsteams kann ohne CMMS-Software schwierig sein

Mit den richtigen Werkzeugen lassen sich diese Probleme leicht überwinden. CMMS-Software verfolgt, organisiert und speichert zustandsüberwachung Daten. Ein gutes CMMS kann sogar automatisch Arbeitsaufträge basierend auf Änderungen in zustandsüberwachung Daten.

KI-gestützte Analysetools erweitern die Reichweite Ihrer Mitarbeiter, sodass jedes Unternehmen ein erfolgreiches zustandsüberwachung durchführen kann. Die Nutzung von zustandsüberwachung hilft auch, die Wissenslücke zu schließen.

Was ist ein Beispiel für zustandsabhängige Instandhaltung?

Angenommen, ein Instandhaltungsleiter möchte eine zustandsabhängige Instandhaltung für einen bestimmten Motor einführen, der häufig überhitzt.

Für eine zustandsorientierte Instandhaltung muss der Manager regelmäßig Temperaturdaten des Motors erfassen, damit er weiß, wann er überhitzt. Und um den Prozess zu rationalisieren, muss der Wartungsmanager die Datenquelle in sein CMMS integrieren.

eMaint CMMS kann eine breite Palette von Daten aus SCADA-Systemen integrieren. Der Manager nutzt die SCADA- und SPS-Integration von eMaint, um Temperaturmessungen vom Motor zu erfassen und zu konfigurieren, wann und wie oft die Messungen aufgezeichnet werden sollen.

Sobald das CMMS und die Datenquelle verbunden sind und der Datenfluss beginnt, richtet der Manager automatisierte, zustandsbasierte Arbeitsaufträge ein, die ausgelöst werden, wenn die Motortemperatur ihren normalen Bereich von null bis 100 Grad Fahrenheit verlässt.

Anschließend optimiert der Manager die Wartung des Motors. Er richtet Alarme und automatisierte Arbeitsaufträge ein, um zu signalisieren, wann ein Techniker das Gerät untersuchen sollte. Das Wartungspersonal führt die Arbeiten genau zum richtigen Zeitpunkt aus, um Ausfällen vorzubeugen, ohne die Risiken, Kosten und den Arbeitsaufwand einer übermäßigen Wartung einzugehen.

Erfahren Sie, wie Excelsior Medical mit eMaint in nur einem Jahr mehr als 13.000 Arbeitsaufträge erfolgreich abgeschlossen hat .

Ziele und Vorteile der zustandsorientierten Instandhaltung

Das Ziel der zustandsorientierten Wartung besteht darin, den Zustand von Anlagen zu verbessern, indem Fehler erkannt und behoben werden, bevor sie auftreten. Aufgrund der spezifischen Herausforderungen, denen sich Unternehmen in ihrer Branche gegenübersehen, verfolgen viele Organisationen bei der Implementierung einer zustandsorientierten Wartung möglicherweise spezifischere Ziele, wie etwa die Verbesserung der Betriebszeit, die Reduzierung der Gemeinkosten oder die Verlängerung der Lebensdauer von Anlagen.

Die Vorteile einer zustandsorientierten Instandhaltung können sich auf den gesamten Betrieb erstrecken und dem Unternehmen in mehrfacher Hinsicht zugute kommen:

- Hilfe bei der Erkennung bevorstehender Ausfälle. Durch das Aufspüren von Ausfällen kurz vor deren Eintreten haben die Wartungsteams Zeit zu reagieren und unnötige Abschaltungen zu vermeiden.

- Senkung der Kosten. Anstatt Anlagen nach einem präventiven Wartungsplan zu warten, werden sie nur bei Bedarf gewartet. Dadurch lassen sich Arbeits- und Ersatzteilkosten einsparen und die Anzahl der benötigten Ersatzteile im Bestand reduzieren.

- Minimieren Sie Ausfallzeiten. Da die Wartungsteams über bevorstehende Ausfälle informiert sind, können sie die Wartung während geplanter Ausfallzeiten einplanen, anstatt eine Reparatur während eines ungeplanten Stillstands aufgrund eines Ausfalls überstürzt durchzuführen.

- Verbesserung der Sicherheit der Mitarbeiter: Ein plötzlicher Anlagenausfall kann eine Kaskade von Problemen verursachen, von denen einige für die Mitarbeiter gefährlich sein können. Die zustandsorientierte Instandhaltung erkennt frühzeitige Warnzeichen für Ausfälle, wodurch die Wahrscheinlichkeit unerwarteter Ausfälle drastisch verringert und die Sicherheit der Mitarbeiter verbessert wird.

- Verbessern Sie die Zuverlässigkeit: Die Zuverlässigkeit von Anlagen ist für fast jeden Leistungsindikator wichtig, und die meisten lassen sich durch zustandsorientierte Instandhaltung verbessern.

- Verbessern Sie die Produktionszeitpläne: Wenn die Anlagen zuverlässiger laufen, kann die Produktion im Zeitplan bleiben oder sich sogar verbessern.

- Verbessern Sie die Anlagenleistung: Die zustandsabhängige Instandhaltung stellt sicher, dass die Anlagen stets optimal arbeiten, um eine erstklassige Leistung und den Zustand der Anlagen zu gewährleisten.

Unabhängig von den Zielen eines Unternehmens kann die Implementierung eines zustandsorientierten Instandhaltungsprogramms Unternehmen dabei helfen, all diese Vorteile im Laufe der Zeit zu realisieren.

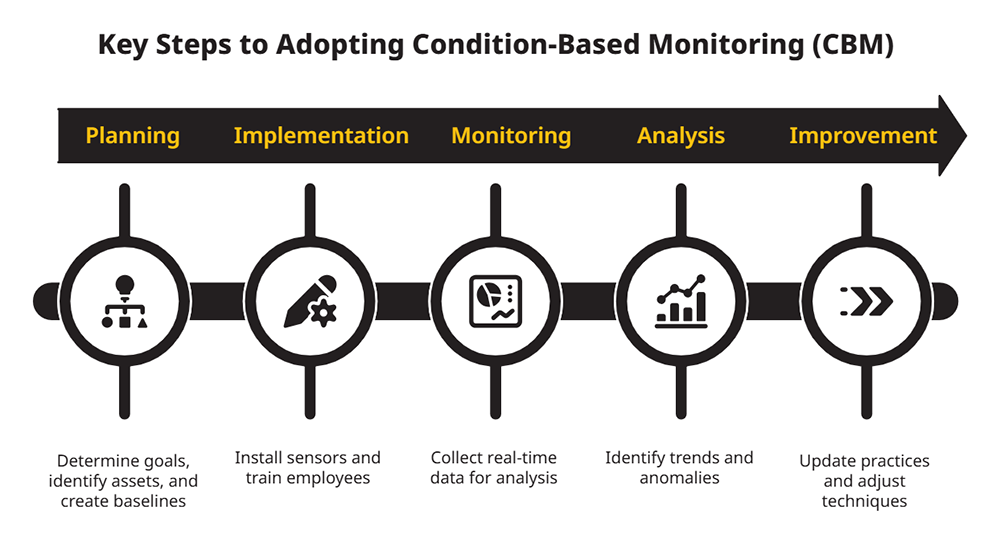

Lebenszyklus des CBM

Hier sind die wichtigsten Schritte zur Einführung von CBM.

Stufe 1: Planung

Legen Sie Ihre Ziele fest, identifizieren Sie kritische Anlagen und wie sie derzeit überwacht werden, listen Sie das beteiligte Personal auf und erstellen Sie Grundlinien für den Zustand der Anlagen, um Veränderungen zu messen.

Stufe 2: Umsetzung

Installieren Sie Sensoren, führen Sie Datenerfassungssysteme ein und schulen Sie Ihre Mitarbeiter in Ihrem neuen System und der Software. Seien Sie gründlich, aber bleiben Sie flexibel: Das CBM sollte Ihre bestehenden Prozesse ergänzen, was bedeutet, dass Sie im Laufe der Zeit Anpassungen vornehmen müssen.

Stufe 3: Überwachung

Sammeln Sie Daten für spätere Analysen. Kontinuierliche Echtzeitdaten vermitteln das umfassendste und genaueste Bild der Anlagenleistung.

Stufe 4: Analyse

Was können Sie aus diesen neuen Daten lernen? Suchen Sie nach Trends, heben Sie Muster hervor, isolieren Sie Anomalien, und erkennen Sie mögliche Fehler, bevor sie auftreten.

Stufe 5: Verbesserung

Nutzen Sie das Gelernte, um Ihre VBM-Praktiken zu aktualisieren, neue oder andere Wartungsaktivitäten zu planen und die Ausrüstung je nach Bedarf zu reparieren, zu verbessern oder zu ersetzen. Sie können auch neue Überwachungstechniken oder -geräte anpassen oder einführen, während Sie arbeiten.

Der CBM-Lebenszyklus ist nie wirklich abgeschlossen. Wenn Sie Ihre CBM-Praktiken auf kontinuierliche Verbesserung ausrichten und eine entsprechende Methodik anwenden, können Sie einen reibungslosen Betrieb bei Änderungen an Ihren Anlagen, Ihrem Unternehmen und Ihrer Branche sicherstellen.

Vier bewährte Praktiken für die Umsetzung von CBM

Instandhaltungsteams gewinnen durch zustandsorientierte Instandhaltung und vernetzte Daten, Systeme und Teams unschätzbare Erkenntnisse. Aber manchmal führt die Eile bei der Einführung und Umsetzung dazu, dass Einrichtungen kritische Schritte vernachlässigen, wie z. B. sicherzustellen, dass ein Instandhaltungsprogramm die Grundlagen der zuverlässigkeitsorientierten Instandhaltung beherrscht. Hier sind vier Schritte, die Sie unternehmen sollten, um sicherzustellen, dass Ihr CBM-Instandhaltungsplan auf dem richtigen Fuß startet:

- Machen Sie Ihre Hausaufgaben zur Instandhaltung

Vergewissern Sie sich, dass die Grundlagen Ihrer vorbeugenden Instandhaltung, der P-F-Kurve und der zuverlässigkeitsorientierten Instandhaltung solide sind. Manchmal führen Unternehmen die zustandsorientierte Instandhaltungstechnologie ein, ohne ihre Mitarbeiter auf die Systemänderungen einzustellen oder die Prozesse zu überprüfen. Zuverlässigkeitsexperten sind sich einig, dass das Haupthindernis für die Einführung der zustandsorientierten Instandhaltung das mangelnde Verständnis der zuverlässigkeitsorientierten Instandhaltungsgrundlagen ist.

Es ist auch wichtig, den Wartungs- und Zuverlässigkeitsstatus Ihres Unternehmens zu definieren. Ihre MRO-Teams sollten sich diese grundlegenden Fragen stellen, bevor sie ein neues CBM-Programm implementieren:

- Welcher Arbeit gehen sie nach?

- Warum tun sie das?

- Wie schaffen sie das?

Die vollständige Definition des Status Ihres Unternehmens gewährleistet einen guten Start in Ihr CBM-Projekt.

- Einbeziehung des von der Umstellung auf zustandsorientierte Instandhaltung betroffenen Personals

Sobald Sie sich vergewissert haben, dass die Techniker über die erforderlichen Fähigkeiten verfügen, sollten Sie sie und andere wichtige Mitarbeiter in eine gemeinsame Analyse der Kritikalität von Anlagen einbeziehen. Indem Sie alle relevanten Parteien zu Beiträgen auffordern, werden diese zu aktiven Teilnehmern am VBM-Programm. Insbesondere haben Techniker und andere Mitarbeiter die Möglichkeit,:

- ihre zuverlässigkeitsorientierten Instandhaltungsgrundsätze effektiv einsetzen

- Beitrag zur Umsetzung und zum Erfolg der zustandsorientierten Instandhaltung

- Hilfe bei der Identifizierung, Abschwächung oder Beseitigung von Fehlermöglichkeiten

Techniker und andere Schlüsselkräfte verfügen über wertvolle Einblicke und Kenntnisse, die sie zum Nutzen des gesamten Teams weitergeben können. Ihre Einblicke können dazu beitragen, dass der Implementierungsprozess der CBM-Wartung reibungslos verläuft.

- Angemessene Bewertung der Kritikalität von Anlagen

Die genaue Identifizierung von Anlagen als kritisch, semikritisch und unkritisch kann unnötige streckenbezogene Wartungsarbeiten verringern. Darüber hinaus hilft die Analyse bei der Bestimmung, welche Anlagen von neuen Technologien zur vorausschauenden Wartung profitieren könnten, wie z. B. drahtlose Schwingungssensoren, die in Verbindung mit CBM-Software eine zustandsüberwachung aus der Ferne ermöglichen.

Nach Abschluss einer Bewertung der Kritikalität von Anlagen stellt man nicht selten fest, dass einige als kritisch eingestufte Anlagen in Wirklichkeit gar nicht kritisch sind. Oft sind die Anlagen, denen die meiste Aufmerksamkeit gewidmet wird, diejenigen, die am häufigsten ausfallen, und nicht die wichtigsten. Es ist von entscheidender Bedeutung, die Kritikalität von Anlagen im Laufe der Zeit immer wieder zu bewerten und bei Bedarf Änderungen an der ursprünglichen Kritikalitätsanalyse vorzunehmen. Eine korrekte Bewertung stellt sicher, dass Ihre Ressourcen so effizient wie möglich eingesetzt werden und dass Ihr Unternehmen die Vorteile der zustandsorientierten Instandhaltung optimal nutzt.

- Follow Up mit zusätzlichen Tools zustandsüberwachung

Im Anschluss an die Bewertung der Kritikalität Ihrer Anlagen sollten Sie eine Analyse der Ausfallarten, Auswirkungen und Kritikalität (FMECA) durchführen. Auf diese Weise profitieren Ihre kritischsten Anlagen von Ihren Programmen zur zuverlässigen Instandhaltung. Der zuverlässigkeitsorientierte Instandhaltungsprozess hilft Ihnen bei der Entscheidung, ob Ihre derzeitige Strategie der vorbeugenden Instandhaltung den Kapazitätsanforderungen entspricht, und stellt sicher, dass Ihre Systeme die Anlagendaten korrekt erfassen und den Zustand der Anlagen darstellen.

Beispiel für einen zustandsabhängigen Instandhaltungsablauf

Die Entwicklung eines zustandsbasierten Instandhaltungsworkflows ist wichtig, um die Schritte zur Implementierung und Aufrechterhaltung eines CBM-Instandhaltungsprogramms zu skizzieren. Er bietet einen strukturierten Ansatz für die Auswahl der Anlagen, mit denen begonnen werden soll, und gibt eine Anleitung, wie zustandsüberwachung zur Verbesserung der Zuverlässigkeit der Anlagen eingesetzt werden kann.

Dieser Beispielworkflow zeigt, wie ein CBM-Wartungsprogramm mit Fluke-Sensoren und eMaint CMMS in Kombination mit zustandsüberwachung aussehen kann:

- Führen Sie eine Analyse der Kritikalität von Anlagen durch, um zu ermitteln, welche Anlagen für Ihr Unternehmen am wichtigsten sind.

- Installieren Sie Sensoren an diesen Anlagen und wählen Sie die besten Sensoren für den Anlagentyp aus.

- Nutzen Sie die Informationen der Sensoren, um Basisdaten zu sammeln und zu verstehen, wie die Anlage im Normalbetrieb aussieht.

- Legen Sie Parameter für Alarme fest, die Sie benachrichtigen, wenn der Betrieb der Kühlstelle von der Basislinie abweicht.

- Automatisches Sammeln von Sensordaten, die ständig in eine cloudbasierte Software eingespeist werden.

- Verwenden Sie die Software, um die Ergebnisse automatisch zu analysieren und Anomalien zu erkennen.

- Die Software sendet E-Mail-Warnungen oder mobile Benachrichtigungen, wenn Anomalien entdeckt werden.

- Die Warnungen umfassen vorgeschriebene Lösungen, Dringlichkeit und Schweregrad.

- Die Software kann Ersatzteilbestellungen automatisieren oder mit Lagerdaten verknüpfen, um zu sehen, welche Teile für Reparaturen bereits vorrätig sind.

- Die Software erstellt Arbeitsaufträge für die Wartung zur Behebung von Anomalien.

- Die korrigierte Anlage speist weiterhin Daten in Sensoren zur Analyse ein.

Auswahl einer zustandsabhängigen Instandhaltungs-Software

Die Implementierung der richtigen zustandsorientierten Instandhaltungssoftware bedeutet, dass Ihr Team die Vorteile der CBM-Instandhaltung voll ausschöpfen kann. Beachten Sie die folgenden Tipps:

- Bestimmen Sie, wonach Sie suchen. Ein erstklassiges CMMS- oder EAM-Softwareprogramm kümmert sich um alles, was Sie brauchen, und optimiert die Verwaltung von Arbeitsaufträgen, Anlagen und Ersatzteilen sowie die IIoT-Sensor- oder SCADA-Integration.

- Stellen Sie sicher, dass die Software in die Anlagendaten integriert ist, damit Ihr Wartungsteam Einblick in den Zustand der Anlagen erhält.

- Entdecken Sie weitere Integrationen, die die Software bietet, wie etwa IIoT-Sensoren, ERPs oder eine CMMS-Smartphone-App.

eMaint ist Teil eines vernetzten Zuverlässigkeitsrahmens, der alle oben genannten Hard- und Softwarekomponenten in einem cloudbasierten Ökosystem kombiniert, das fortschrittliche Strategien wie CBM-Wartung rationalisiert.

Führende Unternehmen in den Bereichen Instandhaltung und Zuverlässigkeit propagieren die vernetzte Zuverlässigkeit als den entscheidenden Faktor für die Zukunft der Instandhaltung. Ein CMMS wie eMaint gibt Ihnen die Werkzeuge an die Hand, um den Wandel zu vollziehen. Um mehr darüber zu erfahren, was ein CMMS für Ihre CBM-Strategie tun kann, testen Sie eine kostenlose Demo.