Was ist Lean Manufacturing?

Lean Manufacturing ist ein systematischer Ansatz zur Minimierung von Verschwendung und zur Maximierung der Produktivität durch das Aufspüren und Beseitigen von Verschwendung in Fertigungssystemen. Verschwendung ist alles, was dem Endprodukt keinen Mehrwert verleiht, für den die Kunden zu zahlen bereit sind.

Das Toyota-Produktionssystem war das erste, das die Grundsätze der schlanken Produktion anwandte, obwohl der Begriff erst in den 1980er Jahren geprägt wurde. Toyota identifizierte sieben Arten von Verschwendung in der Produktion:

- Unnötiger Transport

- Überschüssiges Inventar

- Unnötige Bewegungen (für Menschen, Maschinen oder Geräte)

- Warten (inaktive Arbeitskräfte oder Ausrüstung)

- Überproduktion

- Überarbeitungen

- Defekte

Im Laufe der Jahre hat sich eine achte Art von Verschwendung herauskristallisiert: die Verschwendung von ungenutztem Talent oder Einfallsreichtum.

Alle Arten von Herstellern können von Lean-Techniken profitieren und Schritte unternehmen, um Verschwendung in jedem dieser acht Bereiche zu reduzieren oder zu beseitigen. Bei der Verwaltung, Verfolgung und Optimierung ihres Lean-Manufacturing-Programms vertrauen Industrieunternehmen häufig auf ein Computerized Maintenance Management System (CMMS), das sie dabei unterstützt.

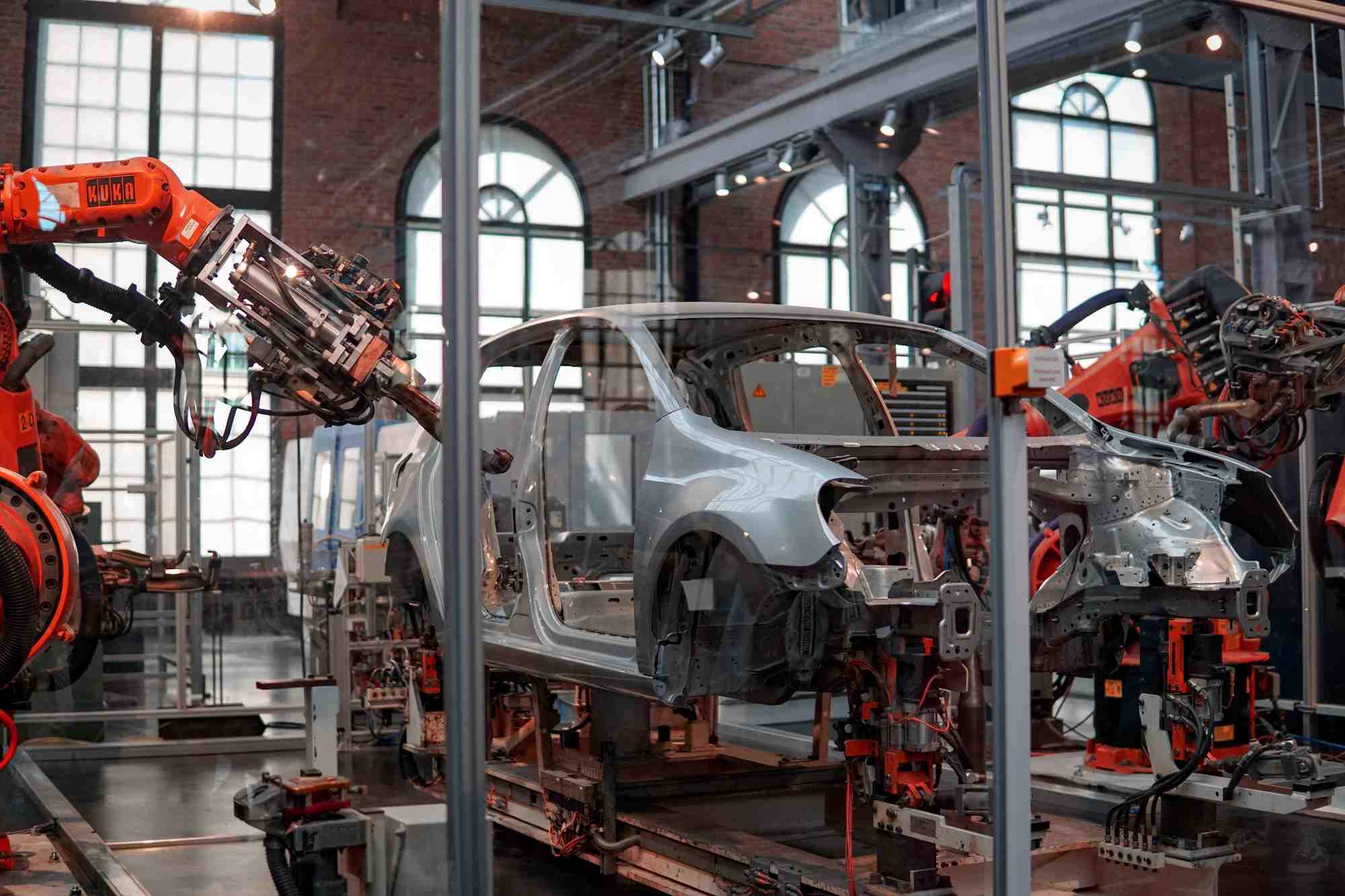

Beispiele für schlanke Produktion

Die Methoden der schlanken Produktion unterscheiden sich von Branche zu Branche und von Unternehmen zu Unternehmen, aber hier sind nur einige Beispiele dafür, wie die schlanke Produktion die Qualität, Flexibilität und Produktivität in der Fertigung verbessern kann:

Entfernen unnötiger Merkmale: Produktmerkmale können Ihr Produkt von der Konkurrenz abheben. Wenn die Verbraucher jedoch nicht bereit sind, für diese Merkmale zu zahlen, oder wenn sie ihnen egal sind, bedeutet das Hinzufügen dieser Merkmale zu Ihren Produkten Verschwendung. Wenn Sie Ihre Kunden und deren Bedürfnisse, Wünsche und Anforderungen kennen, können Sie Ihre Produktentwicklung rationalisieren und Verschwendung vermeiden.

Umsetzung der Grundsätze der schlanken Instandhaltung: Schlanke Wartungstechniken sorgen dafür, dass Ihre Anlagen effizienter laufen, weniger Ausfallzeiten entstehen und die Qualität und Produktivität maximiert wird.

Vermeiden von Überproduktion: Überproduktion schafft keinen Mehrwert, sondern verursacht Lagerkosten und andere Kosten, wie z. B. unnötigen Verschleiß der Ausrüstung. Überproduktion kann zu Veralterung führen, wenn der Bestand nicht genutzt wird, bevor eine neue Iteration verfügbar ist. Außerdem können die Kosten steigen, wenn Fehler in der Produktion aufgrund von Produktrückständen nicht rechtzeitig entdeckt werden. Die Herstellung der richtigen Produktmenge zur richtigen Zeit ist ein hervorragendes Beispiel für die Anwendung der Grundsätze der schlanken Produktion.

Halten Sie den Lagerbestand so gering wie möglich: Überschüssige Teile und Rohstoffe verursachen Lagerkosten und können bei Beständen mit begrenzter Haltbarkeit, wie z. B. Chemikalien, zu Verschwendung führen, wenn die Bestände ihr Verfallsdatum überschreiten, ohne verwendet zu werden. Der Einsatz von Bestandsverwaltungssoftware kann Ihnen helfen, einen soliden Bestand zu halten, ohne zu viel oder zu wenig zu kaufen.

Lean Management in der Fertigung

Die Umsetzung von Lean-Ideen in den Produktionsstätten erfordert eine Konzentration auf die Lean-Prinzipien im gesamten Unternehmen. Lean Management beinhaltet die Beseitigung von Verschwendung im Management durch die Vereinfachung von Prozessen, indem Aufgaben, die keinen Mehrwert schaffen, entfernt werden.

Unnötige Aufgaben und Schritte können in allen Bereichen des Unternehmens vorkommen, einschließlich Beschaffung, Finanzen und Marketing, aber auch in der Produktion. Während sich die schlanke Produktion auf den Fertigungsprozess und all seine vielen Komponenten konzentriert, betrachtet Lean Management die Organisation als Ganzes.

Die Bedeutung der schlanken Produktion

Einer der offensichtlichen Vorteile der schlanken Produktion ist die Kostensenkung, aber es gibt noch viele weitere Vorteile für das Unternehmen.

Schlanke Fertigungssysteme beseitigen Verschwendung wie Überproduktion, Defekte und unnötige Transporte. Sie verbessern die Effizienz und Produktivität von Anlagen und Mitarbeitern, indem sie Prozesse rationalisieren und Tätigkeiten, die keinen Mehrwert schaffen, eliminieren.

Da sich die schlanke Produktion auf die Verringerung der durch Fehler verursachten Verschwendung konzentriert, steigt die Qualität der Produktion, da die Prozesse kontinuierlich überprüft und gegebenenfalls korrigiert werden. Verbesserte Qualität führt zu einem besseren Produkt, höherer Kundenzufriedenheit und weniger Rücksendungen und Garantieansprüchen.

Ein weiterer Vorteil schlanker Fertigungsprozesse ist die stärkere Einbindung und Autonomie der Mitarbeiter. Die schlanke Produktion beruht in hohem Maße auf der Einbeziehung der Mitarbeiter. Jeder Mitarbeiter ist ein Meister seiner Maschine oder der Prozesse, an denen er beteiligt ist, und die Berücksichtigung der Gedanken der Mitarbeiter maximiert ihren Wert für das Unternehmen. Ihr Wert besteht nicht nur in der Arbeit, die sie verrichten, sondern auch in ihrem gemeinsamen Wissen und ihrer Erfahrung.

Zu den weiteren Vorteilen gehören bessere Beziehungen zu den Zulieferern, mehr Nachhaltigkeit, kürzere Vorlaufzeiten und größere Flexibilität, um auf veränderte Anforderungen oder Marktbedingungen zu reagieren.

Schlanke Fertigungstechniken

Es gibt viele Techniken, die zur Umsetzung und Verbesserung schlanker Fertigungsprozesse eingesetzt werden können. Einige von ihnen sind:

- Kaizen: Kaizen beinhaltet kontinuierliche Verbesserungen von Prozessen, Produkten oder Systemen. Es ermutigt Mitarbeiter auf allen Ebenen, kontinuierlich kleine, positive Veränderungen vorzuschlagen und umzusetzen.

- 5S-Methodik: Sie besteht aus fünf Prinzipien - Sortieren, Ordnen, Glänzen, Standardisieren und Erhalten. Diese Grundsätze verbessern die Abläufe, indem sie den Arbeitsplatz so organisieren, dass er effizient und sauber ist.

- Standardarbeit: Die Dokumentation von Standardarbeitsverfahren und -erwartungen bildet die Grundlage für eine kontinuierliche Verbesserung.

- Just-in-Time-Produktion: Diese Technik ist ein Eckpfeiler der schlanken Produktion. Sie konzentriert sich darauf, das Produkt oder die Dienstleistung genau dann zu produzieren, wenn es/sie benötigt wird, um die Kapitalbindung in ungenutzten Beständen zu minimieren und dennoch die Fähigkeit zu gewährleisten, die Kundennachfrage zu erfüllen.

Tools für die schlanke Produktion, wie z. B. computergestützte Instandhaltungsmanagement-Software (CMMS), können Daten sammeln, Kennzahlen analysieren und Prozesse rationalisieren. Die gewonnenen Erkenntnisse können bei der Implementierung von Lean-Manufacturing-Techniken helfen und Daten über die Auswirkungen der vorgenommenen Prozessverbesserungen liefern.

Wenn Sie mehr darüber erfahren möchten, wie ein CMMS Ihrem Unternehmen helfen kann, effizienter und produktiver zu werden, buchen Sie eine Live-Produktdemo.