¿Qué es el mantenimiento prescriptivo?

El mantenimiento prescriptivo representa un enfoque vanguardista de la gestión de activos, que utiliza análisis avanzados y aprendizaje automático para predecir las necesidades de mantenimiento y optimizar el rendimiento de los equipos. Va más allá de la mera identificación de problemas potenciales, ofreciendo recomendaciones específicas para acciones de mantenimiento y ajustes operativos. Esta estrategia mejora el proceso de toma de decisiones de los profesionales del mantenimiento, permitiendo una planificación y ejecución más eficaces de las tareas de mantenimiento, reduciendo así el tiempo de inactividad y aumentando la longevidad de los activos. Su aplicación inteligente de conocimientos basados en datos la sitúa a la vanguardia de las metodologías modernas de mantenimiento.

Durante generaciones, los profesionales del mantenimiento han utilizado el mantenimiento preventivo para evitar fallos en los equipos y han recurrido al mantenimiento reactivo cuando sus activos fallaban. Con la aparición del Internet Industrial de las Cosas (IIoT), los profesionales del mantenimiento pueden ahora conectar herramientas, software y sensores para recoger, almacenar y analizar múltiples fuentes de datos en un solo lugar.

Estas herramientas ya están dando paso al mantenimiento predictivo, en el que los sensores y el software predicen futuros fallos. Sin embargo, muchos responsables de mantenimiento miran hacia un futuro basado en un concepto llamado mantenimiento prescriptivo, en el que el aprendizaje automático y la inteligencia artificial no solo predicen los fallos, sino que también identifican las soluciones.

Cómo funciona el mantenimiento prescriptivo

El mantenimiento prescriptivo utiliza el aprendizaje automático (ML) y la inteligencia artificial (AI) junto con la IIoT para hacer recomendaciones específicas para el mantenimiento de los equipos. Combina tecnologías que analizan historiales, hacen suposiciones, prueban y vuelven a probar los datos libremente. Los complejos algoritmos permiten al software identificar y aprender automáticamente de las tendencias de los datos y reconocer patrones de datos.

El proceso de aprendizaje automático reevalúa continuamente los modelos (archivos entrenados para reconocer patrones específicos) y los datos para predecir con precisión lo que hará algo a velocidades inalcanzables para los analistas humanos. En última instancia, el mantenimiento prescriptivo determina los resultados potenciales de diferentes acciones y propone el mejor enfoque.

Cómo los sensores de vibración inalámbricos impulsan el mantenimiento prescriptivo

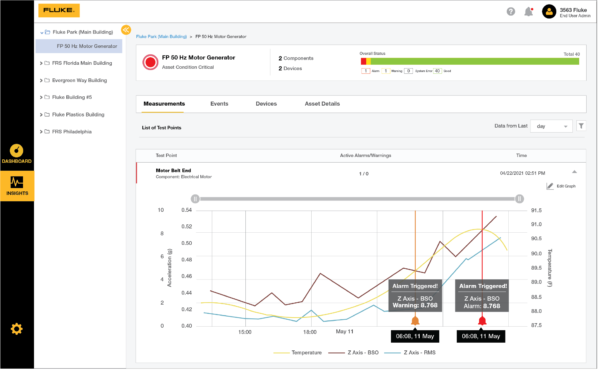

Las soluciones avanzadas de activos monitoreo de condición , como los sensores de vibración, ayudan a detectar patrones y acercan a los equipos de fiabilidad al mantenimiento prescriptivo. Por ejemplo, la combinación de un sensor de vibración piezoeléctrico, sensores MEMS y software permite el seguimiento del rendimiento de los activos, el análisis de fallos y el análisis predictivo.

Gracias a los sensores de vibración, los responsables de mantenimiento pueden determinar las causas y las condiciones que afectan a un fallo de la máquina, diagnosticar los problemas de los activos y las cuestiones subyacentes, y determinar los siguientes pasos mediante el análisis de datos. Aunque esto está todavía a un paso de recomendar una solución, que es el objetivo del mantenimiento prescriptivo, también está un paso más cerca de ese objetivo.

Las ventajas del mantenimiento prescriptivo

- Desarrollar modelos de mantenimiento predictivo para maximizar la vida útil de los activos, el rendimiento operativo o el tiempo de actividad

- Aprovechar los datos históricos y los datos en tiempo real

- Optimizar las operaciones de mantenimiento

- Minimizar el tiempo de inactividad y aumentar la eficiencia

Ejemplos de aplicaciones de mantenimiento prescriptivo

- Automoción - Las plantas de automoción producen algunos de los productos más caros de la industria debido a los costes de materiales y mano de obra. Dado que la analítica de mantenimiento prescriptiva puede acelerar los rendimientos globales de la producción, el tiempo de fabricación de un producto puede disminuir, reduciendo los costes de mano de obra y de servicios públicos.

- Farmacéutica - Las paradas de las salas limpias pueden ser costosas debido a la necesidad de evitar la contaminación. Los datos de los sensores de vibración inalámbricos y los algoritmos de aprendizaje automático podrían desbloquear el mantenimiento prescriptivo para identificar el desgaste de los cojinetes en un manipulador de aire con antelación y hacer sugerencias para corregir el problema evitando una parada inesperada.

- Instalaciones - Las bombas son fundamentales para las plantas de tratamiento de aguas residuales. En un entorno de mantenimiento prescriptivo, los sensores podrían detectar un cambio en el estado de una bomba. La información obtenida a través de la inteligencia artificial y el aprendizaje automático ayudaría a determinar el mejor curso de acción, como la reparación o la sustitución de la bomba en función de los costes y los posibles resultados.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo comparte muchas similitudes con el mantenimiento prescriptivo. El mantenimiento predictivo utiliza métodos de mantenimiento proactivos basados en datos -como el mantenimiento basado en la condición (CBM)- para analizar el estado de los equipos y ayudar a predecir cuándo debe realizarse el mantenimiento.

El mantenimiento predictivo aprovecha los datos en tiempo real de los sensores para hacer un seguimiento del rendimiento de los activos y los datos históricos almacenados, por ejemplo, en un sistema de gestión de mantenimiento informatizado (CMMS ) para determinar el estado de las máquinas. Aplica algoritmos a los datos para encontrar tendencias utilizando indicadores principales, como la temperatura, la vibración, la electricidad, la presión y otras mediciones que indican cuándo se espera que se produzca un fallo.

Mantenimiento predictivo frente a mantenimiento preventivo

El mantenimiento predictivo se basa en sensores que recogen datos en tiempo real para determinar el estado de las máquinas e identificar anomalías en los equipos. A partir de los datos, los equipos de mantenimiento pueden decidir qué pasos dar a continuación.

El mantenimiento prescriptivo también hace esto, pero también puede prescribir soluciones y recomendar la mejor acción a tomar.

¿Qué es el mantenimiento preventivo?

Elmantenimiento preventivo (MP) establece un programa de mantenimiento fijo para cada máquina, independientemente de su estado actual. Los intervalos de mantenimiento se basan en el calendario o en el uso y se programan según las recomendaciones del fabricante.

El mantenimiento preventivo reduce la incidencia del mantenimiento reactivo y de los tiempos de inactividad imprevistos y aumenta la seguridad al garantizar que los equipos se revisan con regularidad. Hay dos tipos de acciones de MP: el restablecimiento programado y el descarte programado. Ambas medidas son llevadas a cabo por la(s) tarea(s) PM prescritas para abordar el modo de fallo preciso.

A largo plazo, las tecnologías emergentes permitirán el análisis prescriptivo. Por ejemplo, el aprendizaje automático (ML) y la inteligencia artificial (AI) serán capaces de autodiagnosticarse y comunicar cuándo hay que realizar determinadas tareas de mantenimiento preventivo "reparadoras" o "de descarte".

¿Qué es el mantenimiento reactivo?

El mantenimiento reactivo es una acción no planificada que llevan a cabo los equipos de mantenimiento cuando la maquinaria falla de forma inesperada, lo que da lugar a gastos no presupuestados como el tiempo extra, el tiempo de inactividad y la reducción de la producción.

Mantenimiento preventivo frente a mantenimiento reactivo

El mantenimiento preventivo (MP) es el mantenimiento planificado que prolonga la vida útil de un activo mediante acciones preventivas como la lubricación, las inspecciones, las reparaciones y las sustituciones para evitar tiempos de inactividad no planificados.

El mantenimiento reactivo es un mantenimiento no planificado y no se produce a menos que un activo se averíe. Una vez que un miembro del equipo de mantenimiento identifica la causa de la avería, se envía a un técnico para restablecer el activo en condiciones operativas.

Una estrategia de funcionamiento hasta el fallo, es decir, dejar que un activo falle, tiene beneficios específicos para el valor de un activo y el impacto en las operaciones, que puede ser mínimo dependiendo del equipo.

¿Qué es el mantenimiento centrado en la fiabilidad (RCM)?

Se podría decir que el mantenimiento centrado en la fiabilidad, o RCM, es el abuelo de todos los programas y estrategias de mantenimiento y fiabilidad. El objetivo del RCM es recopilar información mediante procesos específicos que permitan a los equipos de mantenimiento seleccionar la política de gestión de activos más adecuada.

Mediante este proceso, los profesionales de la fiabilidad descubren y comprenden lo que hay que hacer para garantizar que todos los equipos sigan haciendo lo que sus usuarios quieren que hagan (funciones) en su contexto operativo actual. Esto se consigue identificando las funciones de los activos, los fallos funcionales y los fallos/causas previstos.

El resultado final es la aplicación de una estrategia de mantenimiento específica para cada equipo de una instalación o planta y la optimización del programa de mantenimiento.

La buena noticia es que no es necesario aplicar todas estas estrategias y programas a la vez. Cada uno tiene sus ventajas y, de hecho, el uso de varios programas suele ser más beneficioso. Ya sea que comience con una estrategia o con una combinación de programas de mantenimiento, todos ellos pueden mejorar el rendimiento de los activos y prolongar la vida útil de los equipos.