Was ist zuverlässigkeitsorientierte Instandhaltung (RCM)?

Die zuverlässigkeitsorientierte Instandhaltung (Reliability Centered Maintenance, RCM) ist eine Instandhaltungsmethode, die potenzielle Ausfälle in der Funktionalität jeder Anlage analysiert und die beste Art der Instandhaltung bestimmt, um jeden Ausfall zu verhindern. Anstatt eine pauschale Instandhaltungsstrategie für das gesamte Unternehmen einzuführen, berücksichtigt die RCM-Instandhaltung die Bedürfnisse der einzelnen Anlagen und passt jeden Wartungsplan entsprechend an.

RCM ist kosteneffizienter als andere Instandhaltungsstrategien, da es potenzielle Fehler und Ausfälle von Anlagen berücksichtigt und behandelt, wobei denjenigen Vorrang eingeräumt wird, die die größten Auswirkungen auf das Unternehmen haben. Nicht alle Anlagen profitieren von der regelmäßig geplanten vorbeugenden Instandhaltung (PM), so dass die Durchführung bei jeder Anlage Zeit und Geld verschlingt. Bei den Anlagen, die von der vorbeugenden Instandhaltung profitieren, stellt die Einhaltung des geplanten Wartungsplans jedoch sicher, dass sie weiterhin wie erwartet funktionieren.

Bei ordnungsgemäßer Ausführung kann die RCM-Instandhaltungsplanung eine äußerst effektive Methode zur Verwaltung von Anlagen und zur Kostensenkung im gesamten Unternehmen sein.

Was sind die Grundprinzipien der zuverlässigkeitsorientierten Instandhaltung?

Ein erfolgreiches zuverlässigkeitsorientiertes Instandhaltungsprogramm:

- Ist auf die Erhaltung der Systemfunktion ausgerichtet und strukturiert. Der Schwerpunkt liegt nicht auf der Erhaltung von Vermögenswerten, sondern auf der Erhaltung der Anlagenfunktionalität.

- Identifiziert Fehlermodi. Fehlermodi umfassen die Möglichkeiten, wie etwas fehlschlagen kann. Fehler sind alle Fehler oder Defekte, insbesondere solche, die den Kunden betreffen. Dabei kann es sich um potenzielle Fehler oder tatsächliche Fehler handeln, die bereits aufgetreten sind.

- Behandelt Fehlermodi nach Wichtigkeit. Die kritischsten Fehler sollten vor anderen Fehlern priorisiert werden.

- Wählt die geeigneten Instandhaltungsmaßnahmen aus. Definiert anwendbare Wartungsmaßnahmenkandidaten und wählt die effektivste im Falle von wichtigen Fehlermodi aus.

Woher kommt RCM?

Man geht davon aus, dass die Luftfahrtindustrie das RCM in den 1960er Jahren als Reaktion auf die wachsende Zahl von Flugzeugausfällen und -abstürzen entwickelt hat.

Ein vom US-Verteidigungsministerium in Zusammenarbeit mit United Airlines geförderter Bericht aus dem Jahr 1978 definiert den Begriff offiziell und skizziert Anwendungen, bewährte Verfahren und Aufgabentypen für RCM. Der 515-seitige Bericht enthält ein Entscheidungsdiagramm, mit dem bestimmt werden kann, wie bestimmte Wartungsaufgaben auf verschiedene Arten von Ausrüstung anzuwenden sind.

Heute nutzen zahlreiche Branchen RCM, um Prioritäten zu setzen und geplante Wartungsaufgaben zuzuweisen.

Beispiele für RCM in verschiedenen Branchen

Die zuverlässigkeitsorientierte Instandhaltung wird in jeder Branche eingesetzt, die von kostspieligen Ausfallzeiten aufgrund von Anlagenausfällen betroffen ist. Einige Branchen, die RCM-Instandhaltung anwenden können, sind:

- Automobilindustrie

- Luftfahrt

- Lebensmittel und Getränke

- Hersteller von medizinischen Geräten und Ausrüstungen

- Öl und Gas

- Verpackung

- Pharmazeutika

- Gebäudemanagement

- Energie und Versorgungsunternehmen

Diese und viele andere Unternehmen nutzen RCM, um die Wartung zu planen und sicherzustellen, dass kritische Anlagen wie erwartet funktionieren.

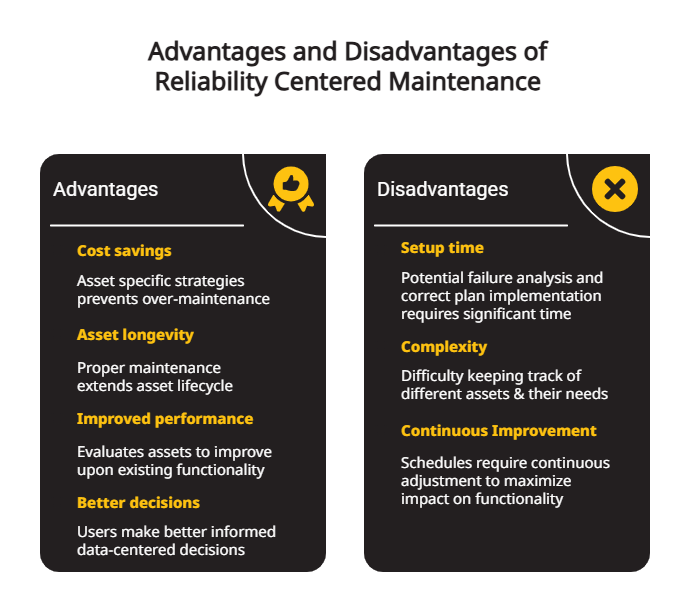

Vorteile und Nachteile der zuverlässigkeitsorientierten Instandhaltung

Einige Vorteile der zuverlässigkeitsorientierten Instandhaltung sind:

- Kosteneinsparungen: Die Auswahl von Instandhaltungsstrategien speziell für jede Anlage stellt sicher, dass die Anlagen nicht übermäßig gewartet werden.

- Verbesserte Langlebigkeit der Anlagen: Wenn Anlagen ordnungsgemäß gewartet werden, kann die Lebensdauer der Anlagen verlängert werden.

- Verbesserte Leistung: Der RCM-Instandhaltungsplan befasst sich mit den Funktionen der Anlagen und wird umgesetzt, um die bestehende Funktionalität zu verbessern. Dies führt zu mehr Leistung und Sicherheit.

- Bessere Entscheidungen: Anhand der aus RCM-Wartungsplänen gewonnenen Daten und Erkenntnisse können Entscheidungsträger bessere Entscheidungen darüber treffen, welche Art von Wartung durchgeführt werden soll oder ob Anlagen ersetzt werden sollen.

Die zuverlässigkeitsorientierte Instandhaltung hat zwar viele Vorteile, aber auch einige Nachteile:

- Umfangreiche Einrichtungszeit: Es ist sehr zeitaufwendig, jeden potenziellen Fehler zu analysieren und den richtigen Wartungsplan zu implementieren, um die kritischsten Fehler zu entschärfen. Dies gilt insbesondere für Unternehmen, die keine historischen Wartungsaufzeichnungen haben, auf die sie zurückgreifen können.

- Kompliziertheit: Bei verschiedenen Anlagen, für die unterschiedliche Wartungspläne gelten, kann es schwierig sein, den Überblick zu behalten, was die einzelnen Anlagen benötigen.

- Kontinuierliche Verbesserung: Selbst wenn man die Zeit für die Erstellung der anfänglichen RCM-Wartungsstrategie investiert hat, müssen die Zeitpläne kontinuierlich angepasst und verbessert werden, um die größtmögliche Wirkung auf die Funktionalität zu erzielen.

Wie unterscheidet sich RCM von Standard-Wartungsprogrammen?

Die zuverlässigkeitsorientierte Instandhaltung unterscheidet sich von anderen Arten der Instandhaltung, da sie sich darauf konzentriert, die Instandhaltung für jede Anlage zu personalisieren und die Zuverlässigkeit zu verbessern. Jede Anlage und ihre potenziellen Ausfälle werden eingehend analysiert, und es wird eine Instandhaltungsart gewählt, die am besten auf die Kritikalität der Anlage und die Bedürfnisse des Unternehmens abgestimmt ist. Bei der RCM-Instandhaltung wird kein umfassendes Instandhaltungsprogramm für das gesamte Unternehmen eingeführt; stattdessen werden die Instandhaltungsmethoden sorgfältig ausgewählt und müssen nicht für jede Anlage oder sogar für jede Funktion einer Anlage gleich sein.

Es gibt mehrere Instandhaltungsstrategien, und jede kann auf ihre eigene Weise wirksam sein. Run-to-Failure, korrigierende Wartung, vorbeugende Wartung und vorausschauende Wartung sind einige der anderen Wartungsstrategien.

Hier ist ein kurzer Überblick über andere Arten der Instandhaltung:

Run-to-Failure-Wartung (reaktive Wartung)

Bei der Run-to-Failure-Wartung wird eine Anlage so lange betrieben, bis sie ausfällt, bevor sie gewartet oder Teile ausgetauscht werden. Dies mag zwar für bestimmte unkritische Anlagen gut funktionieren, kann aber katastrophale Folgen haben, wenn es als Strategie für kritische Anlagen eingesetzt wird.

Korrigierende Wartung

Diese Art der Wartung umfasst die Durchführung von Wartungs- oder Reparaturarbeiten an Geräten, wenn ein Techniker bei einer Inspektion oder anderen Wartungsarbeiten ein Problem festgestellt hat. Auch wenn die Anlage noch nicht ausgefallen ist, kann das festgestellte Problem zu einem Ausfall führen, wenn es nicht behoben wird. Dazu gehört die Planung und Durchführung regelmäßiger Wartungsarbeiten, um die Lebensdauer der Anlagen zu verlängern und ungeplante Ausfallzeiten zu vermeiden. Diese Methode eignet sich gut für bestimmte Arten von Anlagen, z. B. für solche, die auf der Grundlage der Nutzungszeit oder des Kalenders gewartet werden müssen. Sie kann Aufgaben wie Filterwechsel, Schmierung oder den Austausch bestimmter Teile umfassen.

Vorbeugende Instandhaltung umfasst die Planung und Durchführung regelmäßiger Wartungsarbeiten, um die Lebensdauer von Anlagen zu verlängern und ungeplante Ausfallzeiten zu vermeiden. Sie eignet sich gut für bestimmte Arten von Anlagen, z. B. für solche, die je nach Nutzungsdauer oder Kalender gewartet werden müssen. Sie kann Aufgaben wie Filterwechsel, Schmierung oder den Austausch bestimmter Teile umfassen.

Vorausschauende Wartung

Die vorausschauende Wartung (Predictive Maintenance, PdM) nutzt Sensoren, um vorherzusagen, wann eine Anlage gewartet werden muss oder kurz vor dem Ausfall steht. So können beispielsweise Vibrations- oder Temperatursensoren an der Anlage mit einem computergestützten Wartungsmanagementsystem (CMMS) verbunden werden und die Benutzer benachrichtigen, wenn Vibrationen oder Temperaturen abnormal sind, was darauf hindeutet, dass die Anlage gewartet werden muss. Dies ist vor allem bei kritischen Anlagen sinnvoll, deren Ausfall eine erhebliche Störung verursachen würde.

Jede dieser Instandhaltungsmethoden kann für eine Anlage oder Funktion gewählt werden, nachdem RCM eingeführt wurde. Unternehmen, die RCM-Instandhaltung anwenden, setzen auch auf kontinuierliche Verbesserung, was bedeutet, dass die Instandhaltungsmethode oder der Zeitplan kontinuierlich geändert werden, um die besten Ergebnisse zu erzielen.

Wie man ein zuverlässigkeitsorientiertes Wartungsprogramm durchführt

Ein zuverlässigkeitsorientiertes Instandhaltungsprogramm besteht aus drei Phasen und sieben Schritten innerhalb dieser Phasen, die sicherstellen, dass das Programm vollständig umgesetzt wird. Die drei Phasen sind Entscheidung, Analyse und Handlung.

Phase I: Entscheidung

Rechtfertigung und Planung auf der Grundlage von Bedarf, Bereitschaft und gewünschten Ergebnissen.

- Vorbereitung einer zuverlässigkeitsorientierten Instandhaltungsanalyse

Die zuverlässigkeitsorientierte Instandhaltungsanalyse ist nur so effektiv wie das Team, das hinter ihr steht. Zu den effektivsten funktionsübergreifenden Teams gehören Instandhaltungsmitarbeiter, Projektleiter, Fachexperten und sogar Führungskräfte.

Darüber hinaus kann die Dokumentation der Verfahren und des Projektplans entscheidend dafür sein, dass Ihr Team auf Kurs bleibt. Der Beginn eines RCM-Projekts ist ein idealer Zeitpunkt, um die organisatorischen Ziele, die Anliegen des Projektmanagements, das Budget und den Zeitplan sowie mögliche Hindernisse zu umreißen.

- Auswahl der Ausrüstung für die zuverlässigkeitsorientierte Instandhaltungsanalyse

Die für die RCM-Analyse ausgewählte Ausrüstung sollte für den Betrieb kritisch sein, der Debatte zwischen Reparatur- und Ersatzkosten unterliegen und in den bisherigen Ausgaben für die vorbeugende Wartung enthalten sein. Um die beste Ausrüstung für die RCM-Analyse auszuwählen, sollten Sie diese Fragen beantworten:

-

- Könnte ein Ausfall während des normalen Betriebs und der Wartung schwer zu erkennen sein?

- Könnte ein Versagen die Sicherheit beeinträchtigen?

- Könnte ein Ausfall den Betrieb erheblich beeinträchtigen?

- Könnte ein Scheitern erhebliche Auswirkungen auf die Ausgaben haben?

Wenn die Antwort auf die meisten oder alle dieser Fragen "Ja" lautet, ist RCM wahrscheinlich die beste Art der Instandhaltung für diese Anlage.

- Funktionalitäten identifizieren

Erstellen Sie eine vollständige Liste der Funktionen eines Geräts, die so viele Daten wie möglich enthält. Es ist wichtig, dass Sie die gewünschte Leistung der Anlage angeben und nicht die tatsächliche Leistung, da diese ein Betriebs- oder Wartungsproblem widerspiegeln kann. Die Systemfunktionalität bestimmt die erforderlichen Funktionen der Geräte zur Unterstützung der Systemfunktionen.

Phase II: Analyse

Führen Sie die Studie zur zuverlässigkeitsorientierten Instandhaltung so durch, dass sie ein qualitativ hochwertiges Ergebnis liefert.

- Identifizieren Sie Funktionsstörungen

Ein Funktionsausfall ist die Unfähigkeit einer Anlage oder eines Systems, akzeptable Leistungsstandards zu erfüllen. Ausfälle können eine schlechte Leistung, eine übermäßige Leistung, die Ausführung unnötiger oder unbeabsichtigter Funktionen oder einen vollständigen Ausfall umfassen. Wenn z. B. ein Motorlager aufgrund mangelnder Schmierung ausfällt, würde ein kompletter Funktionsausfall bedeuten, dass sich der Motor nicht mehr dreht und der Motor nicht mehr funktioniert.

- Identifizieren und Bewerten der Auswirkungen von Fehlern

Als Nächstes sollte Ihr Team dokumentieren, was beim Auftreten von Fehlern tatsächlich passiert. Was kann beobachtet werden? Welche Auswirkungen hat der Fehler auf die Produktion? Gibt es signifikante Auswirkungen auf die Sicherheit?

- Fehlermodi identifizieren

Sobald Sie Ihre Ausrüstung und die systematischen Funktionsfehler identifiziert haben, müssen die Fehlermöglichkeiten berücksichtigt werden. Eine der gebräuchlichsten Techniken zur Ermittlung von Fehlermöglichkeiten ist die Fehlermöglichkeits- und Einflussanalyse (FMEA ). Die FMEA ist ein schrittweiser Ansatz zur Identifizierung aller möglichen Fehler in einem Entwurf, einem Fertigungs- oder Montageprozess oder einem Produkt oder einer Dienstleistung. Um die Auswirkungen von Fehlern zu verstehen, müssen Fragen gestellt werden wie:

-

- Welche Sicherheitsbedenken gibt es bei diesem Ausfall?

- Welche Auswirkungen hat dieser Ausfall auf den Betrieb/die Produktion?

- Führt dieser Ausfallmodus zu vollständigen oder teilweisen Ausfällen?

Ein computergestütztes Instandhaltungsmanagementsystem(CMMS) bietet Automatisierungswerkzeuge, mit denen sich die Zahl der verpassten Arbeiten und Geräteausfälle reduzieren lässt, so dass die Optimierung der Instandhaltung so effizient und rationell wie möglich ist. PM-Aufgabenerstellung, PM-Planung und Inspektionen erleichtern die kontinuierliche Verbesserung und können das vorbeugende Wartungsprogramm Ihres Unternehmens unterstützen.

Phase III: Handeln

Umsetzung der Empfehlungen der Studie zur Aktualisierung der Anlagen- und Instandhaltungssysteme, Verfahren und Designverbesserungen.

- Wartungsaufgaben auswählen

An diesem Punkt kann die am besten geeignete Instandhaltungsmaßnahme auf der Grundlage der Informationen über den Ausfallmodus ermittelt werden. Die Techniken des Fehlermanagements können in zwei Kategorien eingeteilt werden:

-

- Proaktive Aufgaben: Vorbeugende und vorausschauende Wartungstechniken werden durchgeführt, um Geräte- oder Systemausfälle zu verhindern. Vorbeugende Instandhaltung ist kalender- oder nutzungsbasiert und trägt dazu bei, das Ausfallrisiko zu verringern, während vorausschauende Instandhaltung den Ausfall erkennen kann, bevor er eintritt. Vorausschauende Instandhaltung wird auch als zustandsüberwachung bezeichnet.

- Standardmaßnahmen: Bei der reaktiven Wartung oder Brandbekämpfung werden Ausfälle im Nachhinein behoben. Bei der "Run-to-failure"-Wartung wird die Ausrüstung so lange betrieben, bis sie ausfällt, und dann werden die Arbeiten durchgeführt. Ein klassisches Beispiel für eine Komponente, die häufig bis zum Ausfall betrieben wird, ist eine Glühbirne.

Die Auswahl der richtigen Strategie für das Fehlermanagement basiert auf dem Verständnis der Fehlermöglichkeiten, der Kritikalität der Ausrüstung und der wirtschaftlichen Auswirkungen von Fehlern.

Wie funktioniert die RCM-Analyse?

Die RCM-Analyse ist die Untersuchung der potenziellen Ausfälle einer Anlage und ihrer Ursachen. Die während dieser Analyse gesammelten Informationen bilden den Rahmen für die erfolgreiche Entwicklung Ihres RCM-Zuverlässigkeitsprogramms.

Da nicht jede Anlage für Ihr Unternehmen kritisch ist und nicht jeder Ausfall katastrophal ist, hilft Ihnen die RCM-Analyse bei der Identifizierung:

- Funktionsausfälle, d. h. wenn die Ausrüstung nicht die erwartete Leistung erbringt. Dies unterscheidet sich von absoluten Ausfällen, da es auch Probleme wie unerwartete Verlangsamungen, Produktionsfehler und andere Probleme umfassen kann, die sich auf die Fähigkeit Ihres Unternehmens auswirken, die Produktionsqualität und -menge einzuhalten.

- Auswirkung von Ausfällen, mit deren Hilfe Sie feststellen können, wie schwerwiegend Ausfälle von Anlagen sind und wie wichtig es ist, sie zu vermeiden. Wenn der Ausfall keine Auswirkungen auf den typischen Betrieb hat, ist er kein guter Kandidat für die RCM-Wartung. Hat der Ausfall hingegen schwerwiegende nachgelagerte Folgen, besteht der nächste Schritt darin, die Ausfallarten und die daraus resultierenden Maßnahmen zu ermitteln, die Sie ergreifen müssen, um den Ausfall zu vermeiden.

- Identifizierung der Fehlerarten, der letzte Schritt der RCM-Analyse. Dieser Prozess hilft den Teams dabei, Wege zur Vermeidung der einzelnen Fehlerarten zu finden.

Vorteile der Einführung einer zuverlässigkeitsorientierten Instandhaltung

Zu den Zielen des RCM gehört die Fähigkeit, die Auswirkungen von Störungen zu bewerten, zu kategorisieren, Prioritäten zu setzen und zu verstehen, wie sie zu beheben sind. Letztendlich wird Ihr Unternehmen durch die Durchführung von RCM-Analysen individuelle Wartungspläne für jede kritische Anlage entwickeln.

Die erfolgreiche Implementierung eines RCM-Instandhaltungsprozesses in Verbindung mit CMMS-Software erhöht die Kosteneffizienz, die Zuverlässigkeit der Anlagen und die Betriebszeit der Geräte. Ein RCM-Instandhaltungsprogramm kann das Risikoverständnis Ihres Unternehmens erhöhen und die Entscheidungsfindung verbessern, insbesondere in Verbindung mit anderen proaktiven Instandhaltungsstrategien wie der risikobasierten Instandhaltung. Instandhaltung ist keine Einheitsgröße, und ein zuverlässigkeitsorientiertes Instandhaltungsprogramm erfordert eine detaillierte und maßgeschneiderte Analyse.

Warum RCM für Wartung, Reparatur und Betrieb wichtig ist

Wartung, Reparatur und Betrieb (MRO) umfassen alle Wartungsarbeiten, die in einem Unternehmen durchgeführt werden müssen. Dazu gehört alles, vom Reifenwechsel an Firmenfahrzeugen über die Schmierung von Anlagen bis zum Austausch von Glühbirnen.

Die zuverlässigkeitsorientierte Instandhaltung hilft Ihrem Team, die Prioritäten für die zu erledigenden MRO-Aufgaben festzulegen. Die RCM-Analyse hilft dabei, die kritischsten Anlagen zu identifizieren und festzustellen, welche der vier Instandhaltungsstrategien ein Team anwenden sollte, damit die Anlagen so lange wie möglich effektiv arbeiten.

Sobald die RCM-Analyse diese Informationen liefert, weiß das Wartungsteam, welche Arbeiten wie oft durchgeführt werden müssen. Außerdem können sie die Aufgaben nach ihrer Wichtigkeit priorisieren. Auf diese Weise können die Teams die vorbeugende Instandhaltung so effektiv wie möglich durchführen, ohne unnötige Wartungsaufgaben hinzuzufügen.

Sehen Sie, wie eMaint CMMS NTT Global Data Centers Americas geholfen hat , SLA-Strafen in Höhe von 100.000 $/Sekunde zu vermeiden.

Wofür ist eine RCM-Strategie gut? Branchenexperten definieren RCM als:

- "Der beste Weg zur Entwicklung eines Programms zur Verbesserung der Instandhaltung" - A. M. Smith

- Ein Prozess, bei dem "ein funktionsübergreifendes Team eine vollständige Instandhaltungsstrategie entwickelt, um die inhärente Konstruktionszuverlässigkeit eines Prozesses oder einer Anlage zu gewährleisten". - Doug Plucknette

- Eine Möglichkeit, "Komponenten zu identifizieren, deren Funktionsausfälle unerwünschte Folgen für die Anlage oder Einrichtung haben können". - Neil Bloom

Was sind die 7 RCM-Fragen?

Evaluation Criteria for Reliability Centered Maintenance (SAE JA1011) nennt Schlüsselkriterien für RCM-Prozesse. Die nachfolgende Veröffentlichung, A Guide to the Reliability Centered Maintenance (RCM) Standard (SAE JA1012), baut auf diesen Kriterien mit größerer Spezifität auf. SAE JA1012 identifiziert die grundlegenden Anforderungen, die ein Programm erfüllen muss, bevor es wirklich ein RCM-Programm ist. Er beginnt mit diesen sieben Fragen:

- Was soll der Gegenstand leisten, und welche Leistungsstandards sind damit verbunden?

- Inwiefern kann sie die erforderlichen Funktionen nicht erfüllen?

- Welches sind die Ereignisse, die zu jedem Ausfall führen?

- Was passiert, wenn ein Fehler auftritt?

- Inwiefern ist jedes Scheitern von Bedeutung?

- Welche systematischen Aufgaben können proaktiv durchgeführt werden, um die Folgen des Ausfalls zu verhindern oder zu mindern?

- Was ist zu tun, wenn keine geeignete Präventionsmaßnahme gefunden werden kann?

Die wichtigsten Fragen, die Sie zu Beginn des RCM stellen müssen

Beim Start eines zuverlässigkeitsorientierten Instandhaltungsprogramms müssen Fragen gestellt werden, um festzustellen, ob das Programm mit den Unternehmenszielen, den Ressourcen und den betrieblichen Anforderungen übereinstimmt. Hier sind einige Schlüsselfragen, die zu berücksichtigen sind:

- Was sind die Hauptziele der Implementierung eines RCM-Programms?

- Wie lässt sich die RCM-Wartung mit der Gesamtstrategie und Vision des Unternehmens in Einklang bringen?

- Welches ist der derzeitige Ansatz für die Instandhaltung (reaktiv, präventiv, vorausschauend oder eine Kombination)?

- Was sind die größten Herausforderungen oder Probleme beim derzeitigen Instandhaltungsprozess?

- Wie werden die Wartungsaufgaben derzeit priorisiert und geplant?

- Welche Daten sind derzeit über die Leistung der Geräte, die Ausfallraten und die Ausfallzeiten verfügbar?

- Gibt es ein computergestütztes Instandhaltungsmanagementsystem (CMMS) oder ein ähnliches Instrument zur Verfolgung von Instandhaltungsaktivitäten?

- Wer wird für die Leitung der RCM-Initiative verantwortlich sein, und ist das Führungsteam auf die Programmziele ausgerichtet?

- Stehen Berichte und Analysen zur Verfügung, um die Effektivität des RCM-Programms zu messen (KPIs wie mittlere Zeit zwischen Ausfällen, Reduzierung der Ausfallzeiten usw.)?

- Wie hoch ist das zugewiesene Budget für das RCM-Programm?

Die Beantwortung dieser Fragen wird Ihrem Unternehmen helfen, eine solide Grundlage für die Entwicklung einer RCM-Wartungsstrategie zu schaffen, die mit den allgemeinen Unternehmenszielen übereinstimmt und in das Budget passt.

Was macht ein RCM-Programm zur zuverlässigkeitsorientierten Instandhaltung erfolgreich?

Ein erfolgreiches zuverlässigkeitsorientiertes Instandhaltungsprogramm erfordert eine Kombination aus ordnungsgemäßer Planung, Durchführung und laufender Bewertung, um Ihre Prozesse kontinuierlich zu verbessern. Hier sind einige Dinge, die Sie tun können, um sicherzustellen, dass Ihr Programm erfolgreich ist:

- Definieren Sie im Vorfeld Erfolgsmetriken: Legen Sie messbare Ziele fest, wie z. B. die Verringerung von Ausfallzeiten, die Verlängerung der Lebensdauer von Anlagen oder die Senkung von Wartungskosten, um festzustellen, ob Ihr Programm nach Unternehmensstandards erfolgreich ist.

- Abstimmung mit den geschäftlichen Prioritäten: Stellen Sie sicher, dass das Programm die Unternehmensziele unterstützt, z. B. betriebliche Effizienz, Sicherheit oder Einhaltung von Vorschriften.

- Führen Sie eine umfassende Bestandsanalyse durch: Ermitteln Sie, welche Anlagen am kritischsten sind, und setzen Sie Prioritäten bei der Wartung.

- Nutzen Sie datengestützte Entscheidungsfindung: Nutzen Sie Wartungsaufzeichnungen, Leistungsdaten der Geräte und Fehlerhistorie, um Strategien zu entwickeln.

- Passen Sie die Strategie an die Bedürfnisse der einzelnen Anlagen an: Kombinieren Sie vorausschauende, vorbeugende und zustandsabhängige Wartung, wo dies sinnvoll ist.

- Rüsten Sie Ihr Team aus: Schulen Sie Ihr Personal im Bereich der zuverlässigkeitsorientierten Instandhaltung und im Umgang mit Diagnosewerkzeugen und -technologien, um eine Strategie für die totale produktive Instandhaltung (TPM) zu entwickeln.

- Technologie hinzufügen: Tools wie Schwingungsanalysatoren und Temperaturüberwachungsgeräte können einen zusätzlichen Einblick in den Anlagenzustand geben, was wertvolle Zeit spart und Ihrem Wartungsteam hilft, sich auf die wichtigsten Aufgaben zu konzentrieren.

- Kontinuierliche Verbesserung: Führen Sie regelmäßige Überprüfungen und Aktualisierungen durch, um sicherzustellen, dass Ihre auf Zuverlässigkeit ausgerichtete Instandhaltungsstrategie wie vorgesehen funktioniert. Nehmen Sie bei Bedarf Anpassungen vor und verfeinern Sie Ihre Strategie im Laufe der Zeit weiter.

Implementierung der zuverlässigkeitsorientierten Instandhaltung mit einem CMMS

Ein richtig implementiertes CMMS kann den RCM-Prozess unterstützen. CMMS-Software hilft Instandhaltungsprogrammen bei der Entwicklung von Zielen für die Kostenverfolgung, Benchmarking-Daten und die Überwachung des Endergebnisses.

Mit den eMaint-Berichts- und Analyse-Dashboards können Unternehmen zum Beispiel die Historie von Arbeitsaufträgen, Ausfällen, Kosten und Trends einfach und konsistent dokumentieren. Ein CMMS sammelt und zentralisiert die Daten, die Sie benötigen, um die Analysen durchzuführen, die eine auf Zuverlässigkeit ausgerichtete Wartung erfordert.