O que é a Manutenção Centrada na Confiabilidade (RCM)?

A manutenção centrada na fiabilidade (RCM) é um método de manutenção que analisa as potenciais falhas na funcionalidade de cada ativo e determina o melhor tipo de manutenção para evitar cada falha. Em vez de implementar uma estratégia de manutenção abrangente em toda a organização, a manutenção RCM tem em conta as necessidades de cada ativo e ajusta cada plano de manutenção em conformidade.

A RCM é mais rentável do que outras estratégias de manutenção porque considera e trata potenciais falhas e avarias nos activos, dando prioridade àquelas que terão maior impacto na organização. Nem todos os activos beneficiam da manutenção preventiva (MP) regularmente programada, pelo que a sua realização em todos os activos pode fazer perder tempo e dinheiro. Mas para os activos que beneficiam da manutenção preventiva, mantê-los no calendário de manutenção planeado garante que continuarão a funcionar como esperado.

Quando executado corretamente, o planeamento da manutenção RCM pode ser uma forma altamente eficaz de gerir activos e reduzir custos em toda a organização.

Quais são os princípios básicos da manutenção centrada na fiabilidade?

Um programa bem sucedido de Manutenção Centrada na Fiabilidade:

- Tem um âmbito e está estruturado para preservar a função do sistema. Em vez de se concentrar na preservação dos activos, concentra-se na preservação da funcionalidade dos activos.

- Identifica os modos de falha. Os modos de falha englobam as formas como algo pode falhar. As falhas são quaisquer erros ou defeitos, especialmente os que afectam o cliente. Podem ser falhas potenciais ou falhas reais que ocorreram anteriormente.

- Aborda os modos de falha por importância. As falhas mais críticas devem ser priorizadas em relação a outras falhas.

- Seleciona as tarefas de manutenção adequadas. Define os candidatos a tarefas de manutenção aplicáveis e seleciona o mais eficaz no caso de modos de falha importantes.

De onde vem a RCM?

Pensa-se que a indústria da aviação desenvolveu a RCM na década de 1960, em resposta a um número crescente de falhas e acidentes com aviões.

Um relatório de 1978 patrocinado pelo Departamento de Defesa dos EUA, em parceria com a United Airlines, define oficialmente o termo e descreve as aplicações, as melhores práticas e os tipos de tarefas da RCM. O relatório de 515 páginas inclui um diagrama de decisão para determinar como aplicar tarefas de manutenção específicas a vários tipos de equipamento.

Atualmente, muitas indústrias utilizam o RCM para definir prioridades e atribuir tarefas de manutenção programadas.

Exemplos de RCM em todos os sectores

A manutenção centrada na fiabilidade é utilizada em qualquer indústria afetada por períodos de inatividade dispendiosos causados por falhas de activos. Alguns sectores que podem utilizar a manutenção RCM incluem:

- Automotivo

- Aviação

- Alimentos e Bebidas

- Fabricantes de dispositivos e equipamentos médicos

- Petróleo e Gás

- Embalagem

- Farmacêuticos

- Gestão das instalações

- Energia e serviços públicos

Este tipo de empresas, e muitas outras, utilizam a RCM para planear a manutenção e garantir que os activos críticos funcionam como esperado.

Vantagens e desvantagens da manutenção centrada na fiabilidade

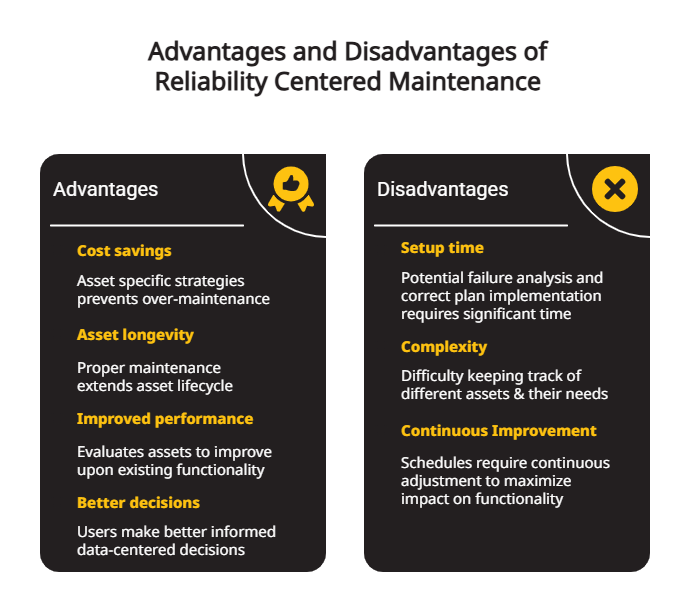

Algumas vantagens da manutenção centrada na fiabilidade são

- Redução de custos: A seleção de estratégias de manutenção específicas para cada ativo garante que os activos não são objeto de manutenção excessiva.

- Melhoria da longevidade dos activos: Quando os activos são devidamente mantidos, o seu ciclo de vida pode ser prolongado.

- Melhoria do desempenho: O plano de manutenção RCM analisa as funções dos activos e é implementado para melhorar a funcionalidade existente. Isto resulta num aumento do desempenho e da segurança.

- Decisões melhoradas: Com os dados e as informações obtidas a partir dos planos de manutenção RCM, os decisores podem fazer melhores escolhas sobre o tipo de manutenção a efetuar ou se devem substituir os activos.

Embora a manutenção centrada na fiabilidade tenha muitas vantagens, também tem as suas desvantagens:

- Tempo de configuração extenso: É necessária uma quantidade significativa de tempo para analisar cada falha potencial e implementar o plano de manutenção correto para mitigar as falhas mais críticas. Isto é especialmente verdadeiro para as empresas que não têm registos históricos de manutenção para consultar.

- Complexidade: Com diferentes activos em diferentes planos de manutenção, pode ser difícil controlar as necessidades de cada ativo.

- Melhoria contínua: Mesmo depois de investir o tempo necessário para criar a estratégia inicial de manutenção RCM, os planos precisam de ser continuamente ajustados e melhorados para terem o maior impacto na funcionalidade.

Como é que a RCM é diferente dos programas de manutenção padrão?

A manutenção centrada na fiabilidade distingue-se de outros tipos de manutenção porque se centra na personalização da manutenção para cada ativo e na melhoria da fiabilidade. Cada ativo e as suas potenciais falhas são analisados em profundidade e é escolhido o tipo de manutenção que melhor se adequa à criticidade do ativo e às necessidades da organização. A manutenção RCM não implica a implementação de um programa de manutenção abrangente em toda a organização; em vez disso, os métodos de manutenção são cuidadosamente selecionados e podem não ser os mesmos para todos os activos ou mesmo para todas as funções de um ativo.

Existem várias estratégias de manutenção, e cada uma delas pode ser eficaz à sua maneira. A execução até à falha, a manutenção correctiva, a manutenção preventiva e a manutenção preditiva são algumas das outras estratégias de manutenção.

Segue-se uma breve descrição de outros tipos de manutenção:

Manutenção do ciclo até à falha (manutenção reactiva)

A manutenção do tipo "run-to-failure " executa um ativo até este falhar antes de efetuar a manutenção ou substituir peças. Embora possa funcionar bem para determinados activos não críticos, pode ter consequências desastrosas quando utilizada como estratégia para activos críticos.

Manutenção correctiva

Este tipo de manutenção envolve a realização de manutenção ou reparações no equipamento quando um problema é detectado por um técnico durante uma inspeção ou outro tipo de manutenção. Embora o equipamento ainda não tenha falhado, o problema identificado pode levar à falha se não for corrigido. Isto envolve o planeamento e a execução de manutenção programada regular para prolongar a vida útil do equipamento e ajudar a evitar períodos de inatividade não planeados. Funciona bem para determinados tipos de activos, como os que necessitam de manutenção com base no tempo de utilização ou no calendário. Pode envolver tarefas como a mudança de filtros, a lubrificação ou a substituição de determinadas peças.

A manutenção preventiva envolve o planeamento e a realização de manutenção programada regular para prolongar a vida útil do equipamento e ajudar a evitar períodos de inatividade não planeados. Funciona bem para determinados tipos de activos, como os que necessitam de manutenção com base no tempo de utilização ou no calendário. Pode envolver tarefas como a mudança de filtros, a lubrificação ou a substituição de determinadas peças.

Manutenção Preditiva

A manutenção preditiva (PdM) utiliza sensores para ajudar a prever quando um ativo pode necessitar de manutenção ou estar próximo da falha. Por exemplo, os sensores de vibração ou temperatura no equipamento podem ligar-se a um sistema de gestão de manutenção computorizado (CMMS) e notificar os utilizadores quando as vibrações ou temperaturas são anormais, indicando que o ativo necessita de manutenção. Isto é eficaz para activos críticos que causariam uma grande perturbação se falhassem.

Cada um destes métodos de manutenção pode ser escolhido para um ativo ou função após a implementação da RCM. As organizações que utilizam a manutenção RCM também implementam a melhoria contínua, o que significa que o método ou calendário de manutenção será continuamente alterado para garantir os melhores resultados.

Como executar um programa de manutenção centrado na fiabilidade

Existem três fases de um programa de Manutenção Centrada na Fiabilidade e sete passos dentro destas fases para garantir que o programa é totalmente implementado. As três fases são: Decisão, Análise e Ação.

Fase I: Decisão

Justificação e planeamento com base na necessidade, prontidão e resultados desejados.

- Preparação da análise da manutenção centrada na fiabilidade

A análise da Manutenção Centrada na Fiabilidade é apenas tão eficaz como a equipa que está por detrás dela. As equipas inter-funcionais mais eficazes incluem funcionários de manutenção, líderes de projecto, especialistas no assunto, e até liderança executiva.

Além disso, os procedimentos de documentação e o plano do seu projecto podem ser vitais para manter a sua equipa no bom caminho. O início de um projeto de RCM é um ótimo momento para delinear seus objetivos organizacionais, preocupações de gerenciamento de projetos, orçamento e cronograma, e possíveis obstáculos.

- Selecionar equipamento para análise da manutenção centrada na fiabilidade

O equipamento selecionado para a análise RCM deve ser crítico para as operações, sujeito ao debate entre o custo de reparação e o custo de substituição, e incluído em despesas anteriores de manutenção preventiva. Para selecionar o melhor equipamento para a análise RCM, responda às seguintes perguntas:

-

- Pode a falha ser difícil de detectar durante o funcionamento e manutenção normais?

- Uma falha pode afectar a segurança?

- A falha pode afetar significativamente as operações?

- O fracasso poderá ter um impacto significativo nas despesas?

Se a resposta for sim à maioria ou a todas estas perguntas, a RCM é provavelmente o melhor tipo de manutenção para esse ativo.

- Identificar a funcionalidade

Criar uma lista completa da funcionalidade de uma peça de equipamento, incluindo o máximo de dados possível. É importante especificar os níveis de desempenho dos seus bens desejados, em vez do desempenho real, pois pode reflectir um problema operacional ou de manutenção. A funcionalidade do sistema impulsiona as funções necessárias do equipamento que suporta as funções do sistema.

Fase II: Análise

Conduzir o estudo de Manutenção Centrada na Confiabilidade de uma forma que proporcione um resultado de alta qualidade.

- Identificar falhas funcionais

A falha funcional é a incapacidade de um ativo ou sistema para cumprir normas de desempenho aceitáveis. As falhas podem incluir um desempenho deficiente, um desempenho excessivo, o desempenho de funções desnecessárias ou não pretendidas ou uma falha total. Por exemplo, quando um rolamento de um motor está a falhar devido à falta de lubrificação, uma falha funcional total implicaria que o motor não rodasse e que o motor deixasse de funcionar.

- Identificar e avaliar os efeitos das falhas

A seguir, sua equipe deve documentar o que realmente acontece quando ocorrem falhas. O que pode ser observado? Qual é o impacto da falha na produção? Existe um impacto significativo na segurança?

- Identificar os modos de falha

Depois de identificar o seu equipamento e as falhas funcionais sistemáticas, é necessário considerar os modos de falha. Uma das técnicas mais comuns para descobrir os modos de falha é a análise dos modos e efeitos de falha (FMEA). A FMEA é uma abordagem passo-a-passo para identificar todas as falhas possíveis numa conceção, num processo de fabrico ou montagem, ou num produto ou serviço. Compreender os efeitos da falha implica colocar questões como:

-

- Quais são as preocupações de segurança com esta falha?

- Que impacto tem esta falha na operação/produção?

- Este modo de falha resulta em interrupções totais ou parciais?

Um Sistema Computorizado de Gestão da Manutenção(CMMS) oferece ferramentas de automatização que reduzem a falta de trabalho programado e as falhas de equipamento, tornando a otimização da PM tão eficiente e simplificada quanto possível. As funcionalidades de Geração de Tarefas PM, Programação PM e Inspecções facilitam a melhoria contínua e podem apoiar o programa de manutenção preventiva da sua organização.

Fase III: Agir

Agir de acordo com as recomendações do estudo para atualizar os ativos e sistemas de manutenção, procedimentos e melhorias no projeto.

- Selecionar Tarefas de manutenção

Neste ponto, a ação de manutenção mais apropriada pode ser identificada com base nas informações do modo de falha. As técnicas de gerenciamento de falhas podem ser agrupadas em duas categorias:

-

- Tarefas proactivas: As técnicas de manutenção preventiva e preditiva são efectuadas para evitar a falha do equipamento ou do sistema. A manutenção preventiva é baseada no calendário ou na utilização e ajuda a reduzir o risco de falha, enquanto a manutenção preditiva pode detetar a falha antes do seu início. A manutenção preditiva é também conhecida como monitoramento de condição.

- Acções predefinidas: A manutenção reactiva, ou modo de combate a incêndios, trata das falhas após o facto. A manutenção "run-to-failure" é uma tática em que o equipamento é posto a funcionar até falhar e, depois, é efectuada uma intervenção. Um exemplo clássico de um componente que normalmente funciona até à falha é uma lâmpada.

A seleção da estratégia correta para a gestão de falhas baseia-se na compreensão dos modos de falha, da criticidade do equipamento e do impacto económico da falha.

Como funciona a análise RCM?

A análise RCM é o estudo das potenciais falhas de um ativo e das suas causas. A informação recolhida durante esta análise fornece o enquadramento para desenvolver com sucesso o seu programa de fiabilidade RCM.

Uma vez que nem todos os activos são críticos para a sua organização e nem todas as falhas são catastróficas, a análise RCM ajuda-o a identificar:

- Falhas funcionais, ou quando o equipamento não funciona como esperado. Isto é diferente de falha absoluta porque também pode incluir problemas como abrandamentos inesperados, erros de produção e outras questões que afectam a capacidade da sua organização para cumprir a qualidade e quantidade da produção.

- Impacto das falhas, que o ajuda a identificar a gravidade das falhas do equipamento e a importância de as evitar. Se a falha não tiver impacto nas operações normais, não é um bom candidato para a manutenção RCM. Por outro lado, se a falha tiver consequências graves a jusante, o passo seguinte é identificar os modos de falha e a ação resultante que deve ser tomada para evitar a falha.

- Identificar os modos de falha, que é a etapa final da análise RCM. Este processo ajuda as equipas a identificar formas de prevenir cada tipo de falha.

Benefícios da implementação da manutenção centrada na fiabilidade

Os objectivos da RCM incluem a capacidade de avaliar, categorizar, estabelecer prioridades e compreender como intervir no impacto das falhas. Em última análise, ao realizar a análise RCM, a sua organização desenvolverá planos de manutenção exclusivos para cada ativo crítico.

A implementação bem sucedida de um processo de manutenção RCM, juntamente com o software CMMS, aumentará a relação custo-eficácia, a fiabilidade dos activos e o tempo de funcionamento do equipamento. Um programa de manutenção RCM pode melhorar a compreensão do risco por parte da sua organização e melhorar a tomada de decisões, especialmente quando associado a outras estratégias de manutenção proactivas, como a manutenção baseada no risco. A manutenção não é uma prática única, e um programa de manutenção centrado na fiabilidade envolve uma análise detalhada e personalizada.

Porque é que a RCM é importante para a manutenção, reparação e operações

A manutenção, reparação e operações (MRO) inclui toda a manutenção que tem de ser efectuada numa organização. Inclui tudo, desde a mudança de pneus nos veículos da empresa até à lubrificação de activos e substituição de lâmpadas.

A Manutenção Centrada na Fiabilidade ajuda a sua equipa a definir as prioridades das tarefas de MRO que precisam de ser concluídas. A análise RCM ajuda a identificar os activos mais críticos e qual das quatro estratégias de manutenção uma equipa deve utilizar para manter os activos a funcionar eficazmente durante o máximo de tempo possível.

Uma vez que a análise RCM fornece esta informação, a equipa de manutenção sabe então que trabalho tem de ser feito e com que frequência. Pode também dar prioridade às tarefas com base na sua importância. Isto permite às equipas realizar a manutenção preventiva da forma mais eficaz possível, sem acrescentar tarefas de manutenção desnecessárias.

Veja como o eMaint CMMS ajudou a NTT Global Data Centers Americas a evitar penalidades de SLA de US$ 100.000 por segundo.

Para que serve uma estratégia RCM? Profissionais do setor definem RCM como:

- "A melhor maneira de desenvolver um programa de melhoria da manutenção."- A. M. Smith

- Um processo que "utiliza uma equipe multifuncional para desenvolver uma estratégia de manutenção completa destinada a garantir a confiabilidade inerente ao projeto de um processo ou peça de equipamento". - Doug Plucknette

- Uma forma de "identificar componentes cujas falhas funcionais podem causar consequências indesejadas para a própria planta ou instalação". - Neil Bloom

Quais são as 7 perguntas RCM?

Evaluation Criteria for Reliability Centered Maintenance (SAE JA1011) identifica os critérios chave para os processos RCM. A publicação subsequente, A Guide to the Reliability Centered Maintenance (RCM) Standard (SAE JA1012), baseia-se nesses critérios com maior especificidade. A SAE JA1012 identifica os requisitos básicos que um programa deve atender antes de ser verdadeiramente um programa RCM. Começa com estas sete perguntas:

- O que é suposto o item fazer e quais são os padrões de desempenho associados?

- De que forma pode falhar em fornecer as funções necessárias?

- Quais são os eventos que causam cada falha?

- O que acontece quando cada falha ocorre?

- De que maneira cada falha é importante?

- Que tarefas sistemáticas podem ser realizadas de forma proactiva para evitar ou diminuir as consequências da falha?

- O que deve ser feito se uma tarefa preventiva adequada não puder ser encontrada?

Questões-chave que deve colocar para iniciar a RCM

Iniciar um programa de Manutenção Centrada na Fiabilidade implica fazer perguntas para determinar se o programa está alinhado com os objectivos, recursos e necessidades operacionais da organização. Aqui estão algumas questões-chave a serem consideradas:

- Quais são os principais objectivos da implementação de um programa RCM?

- Como é que a manutenção RCM se alinha com a estratégia e a visão globais da empresa?

- Qual é a abordagem atual em matéria de manutenção (reactiva, preventiva, preditiva ou uma combinação das duas)?

- Quais são os principais desafios ou problemas do atual processo de manutenção?

- Como é que as tarefas de manutenção são atualmente priorizadas e programadas?

- Que dados estão atualmente disponíveis sobre o desempenho do equipamento, as taxas de avaria e o tempo de inatividade?

- Existe um sistema informatizado de gestão da manutenção (CMMS) ou uma ferramenta semelhante para acompanhar as actividades de manutenção?

- Quem será responsável por liderar a iniciativa RCM e a equipa de liderança está alinhada com os objectivos do programa?

- Estarão disponíveis relatórios e análises para medir a eficácia do programa RCM (KPIs como tempo médio entre falhas, redução do tempo de inatividade, etc.)?

- Qual é o orçamento atribuído ao programa RCM?

A resposta a estas questões ajudará a sua organização a estabelecer uma base sólida para a criação de uma estratégia de manutenção RCM que se alinhe com os seus objectivos organizacionais gerais e se enquadre no seu orçamento.

O que faz com que um programa de manutenção centrado na fiabilidade RCM seja bem sucedido?

Um programa de Manutenção Centrada na Fiabilidade bem sucedido requer uma combinação de planeamento adequado, execução e avaliação contínua para melhorar continuamente os seus processos. Aqui estão algumas coisas que você pode fazer para garantir que seu programa seja bem-sucedido:

- Definir antecipadamente as métricas de sucesso: Defina objectivos mensuráveis como a redução do tempo de inatividade, o aumento da vida útil dos activos ou a redução dos custos de manutenção para verificar se o seu programa é bem sucedido de acordo com os padrões da empresa.

- Alinhar-se com as prioridades do negócio: Assegurar que o programa apoia os objectivos organizacionais, tais como a eficiência operacional, a segurança ou a conformidade.

- Efetuar uma análise exaustiva dos activos: Identificar quais são os activos mais críticos e dar-lhes prioridade na manutenção.

- Utilizar a tomada de decisões com base em dados: Utilizar os registos de manutenção, os dados de desempenho do equipamento e o historial de falhas para orientar as estratégias.

- Adaptar a estratégia às necessidades de cada ativo: Combinar a manutenção preditiva, preventiva e baseada nas condições, quando apropriado.

- Equipar a sua equipa: Fornecer formação ao pessoal sobre manutenção centrada na fiabilidade e como utilizar ferramentas e tecnologias de diagnóstico para avançar para uma estratégia de Manutenção Produtiva Total (MPT).

- Adicionar tecnologia: Ferramentas como analisadores de vibração e dispositivos de monitorização da temperatura podem fornecer informações adicionais sobre o estado do equipamento, poupando tempo valioso e ajudando a sua equipa de manutenção a concentrar-se nas tarefas mais importantes.

- Melhorar continuamente: Efectue revisões e actualizações regulares para se certificar de que a sua estratégia de manutenção centrada na fiabilidade funciona como pretendido. Faça os ajustes necessários e continue a aperfeiçoar a sua estratégia ao longo do tempo.

Implementação da manutenção centrada na fiabilidade com um CMMS

Um CMMS corretamente implementado pode apoiar o processo RCM. O software CMMS ajuda os programas de manutenção a desenvolver objectivos para o controlo de custos, dados de referência e monitorização dos resultados.

Por exemplo, com os painéis de relatórios e análises do eMaint, as organizações podem documentar de forma fácil e consistente o histórico de ordens de trabalho, falhas, custos e tendências. Um CMMS recolhe e centraliza os dados necessários para realizar as análises que a manutenção centrada na fiabilidade exige.