Wie man einen Asset Performance Management (APM) Ansatz wählt

Asset Performance Management verlängert die Lebensdauer Ihrer kritischen Anlagen, reduziert Ausfallzeiten und ermöglicht eine vorausschauende Wartung. Wir sprechen über den Aufbau eines effektiven Asset-Performance-Management-Systems, die benötigten Tools und den Implementierungsprozess.

Was ist Asset Performance Management (APM)?

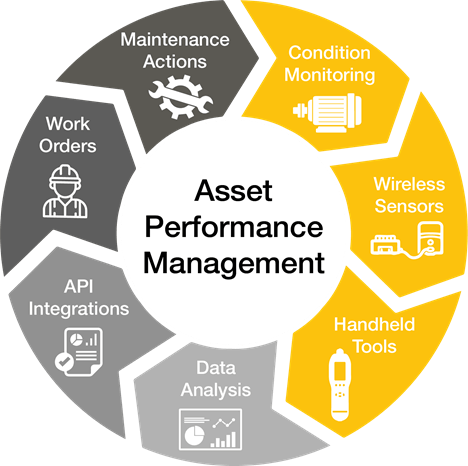

Asset Performance Management (APM) ist eine strategische Methode, die von Unternehmen eingesetzt wird, um die Effizienz und Zuverlässigkeit der für den täglichen Betrieb wichtigen Anlagen zu verbessern. Unternehmen setzen APM ein, um die Funktionalität verschiedener Anlagen wie Infrastruktur, Maschinen, Fahrzeuge und digitale Systeme zu optimieren, um die Produktivität zu maximieren und Ausfallzeiten zu minimieren.

Bei APM geht es darum, moderne Instandhaltungssoftware mit Technologien wie Sensoren zu kombinieren, um das Anlagenmanagement zu verbessern. Das Sammeln von zustandsüberwachung Daten und deren Analyse mit Hilfe von Software-Analysen kann dazu beitragen, Anlagenausfälle und ungeplante Stillstandszeiten zu reduzieren und so die Nutzungsdauer einer Anlage zu verlängern.

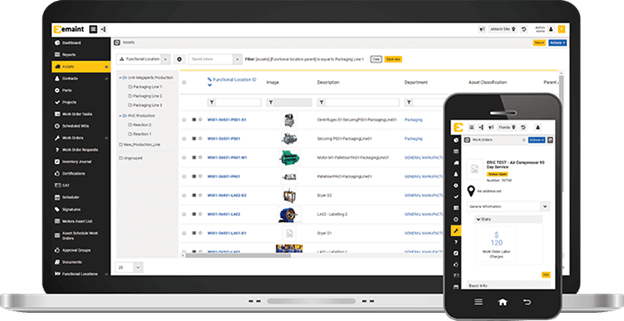

Die meisten Instandhaltungsteams verwenden bereits ein computergestütztes Instandhaltungsmanagementsystem (CMMS). CMMS-Software fasst alle Wartungsinformationen, -prozesse und -aufgaben eines Unternehmens an einem Ort zusammen. Von Arbeitsaufträgen bis hin zur Bestandsverwaltung und vielem mehr ist CMMS-Software eine wichtige Komponente zur Optimierung einer Instandhaltungsstrategie.

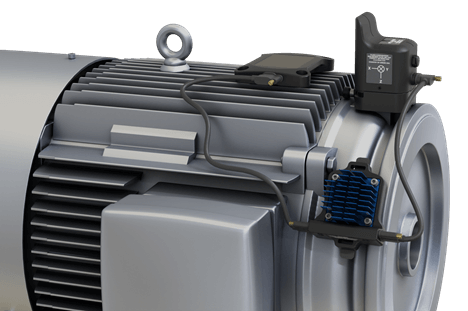

Die Asset Performance Management-Software hebt Ihr CMMS auf die nächste Stufe, indem sie es mit Echtzeitdaten über den Zustand der Maschinen versorgt. Beispiele für Anlagen, die in APM-Programme einbezogen werden, sind Motoren, Lüfter, Pumpen, Maschinen, Fahrzeuge und mehr.

Wenn Sie wissen, wie und wann Ihre Anlagen wahrscheinlich ausfallen werden, können Sie planen und Maßnahmen ergreifen, Risiken reduzieren und Ihre Zuverlässigkeit erhöhen.

Welche Vorteile bietet der Einsatz von Asset Performance Management (APM) Software?

Mit Asset Performance Management-Software können Sie Daten in Erkenntnisse umwandeln. Daten allein sind erst dann wirklich wertvoll, wenn sie in einen Kontext gestellt - und verwertbar gemacht - werden. APM-Software sammelt und analysiert Informationen von Ihren Maschinen und macht es einfacher, bessere Entscheidungen darüber zu treffen, wann Maßnahmen ergriffen werden müssen, um Wartungs- und Leistungsziele zu erreichen.

Die Leistung einer Anlage optimal zu nutzen bedeutet, die Kosten und Risiken in allen Phasen des Lebenszyklus einer Anlage zu senken, von der Planung bis zur Stilllegung. APM hilft den Teams, Echtzeitwissen zu nutzen, um die Herausforderungen von heute zu bewältigen und sich auf die Herausforderungen von morgen vorzubereiten.

Wie man die Leistung von Vermögenswerten misst

Die Leistung von Anlagen kann auf verschiedene Weise gemessen werden. Abhängig von Ihrem Unternehmen und den Anlagen selbst können bestimmte Leistungsindikatoren (Key Performance Indicators, KPIs) Aufschluss über die Leistung der Anlagen geben. Diese Informationen spielen eine wichtige Rolle in Ihrer Asset Performance Management-Strategie.

Je mehr Daten Sie über jede Anlage haben, desto einfacher wird Ihre Arbeit bei der Entwicklung Ihres APM sein. Sie können die Leistung einer Anlage im Vergleich zu ihrer historischen Leistung im Laufe der Zeit messen und sie auch mit anderen ähnlichen Anlagen vergleichen, um Erkenntnisse zu gewinnen.

Hier sind einige der wichtigsten KPIs, die Sie berücksichtigen sollten:

Mittlere Zeit zwischen Ausfällen

Mean Time Between Failures (MTBF) ist ein KPI, der die Zeitspanne zwischen den Reparaturen für jede Anlage angibt. Diese Zahl wird normalerweise in Stunden angegeben. Auch die geplante Wartung wird nicht berücksichtigt. Stattdessen gibt sie an, wie lange eine Anlage in Betrieb bleibt, bevor sie repariert werden muss.

Das Ziel eines Asset Performance Management-Programms ist es, die Anzahl der Stunden zwischen den Reparaturen zu erhöhen, was zu einer längeren Lebensdauer der Anlagen und einer Verringerung der ungeplanten Ausfallzeiten führt.

Gesamteffektivität der Ausrüstung

Die Gesamtanlageneffektivität (OEE) ist ein weiterer KPI für die Anlagenleistung. Dieser KPI misst die Verfügbarkeit, Leistung und Produktionsqualität der Anlagen über den gemessenen Zeitraum.

Nachdem Sie Ihr Asset Performance Management-Programm eingeführt haben, sollten Sie erste Verbesserungen bei den OEE-Werten Ihrer Anlagen feststellen.

Mittlere Zeit bis zur Reparatur

Die mittlere Reparaturzeit (Mean Time to Repair, MTR) misst die durchschnittliche Zeit, die benötigt wird, um eine Anlage zu reparieren und wieder in Betrieb zu nehmen.

Die MTTR kann durch bessere Wartungspraktiken verbessert werden, z. B. durch vorausschauende Wartung, um Probleme zu erkennen und zu beheben, bevor sie zu größeren Problemen mit längeren Reparaturzeiten werden.

Wie man ein Asset Performance Management (APM) Programm aufbaut

Der Aufbau eines erfolgreichen APM-Programms beginnt mit dem Sammeln und Analysieren von Informationen über die vorhandenen Anlagen und deren Wartungshistorie. Wenn Sie bereits ein CMMS verwenden, könnte dies so einfach sein wie die Ausführung eines Berichts. Wenn Sie jedoch mit Tabellenkalkulationen arbeiten oder Wartungsaufzeichnungen auf Papier haben, kann die Erfassung und Analyse von Daten ein enormes Unterfangen sein.

Sie müssen auch wissen, welche Anlagen für Ihr Unternehmen am wichtigsten sind. Dies sind die Anlagen, die bei einem Ausfall die Produktion komplett lahmlegen oder andere Anlagen erheblich beeinträchtigen können. Eine Analyse der Kritikalität von Anlagen identifiziert diese Anlagen, und beim Aufbau Ihres APM-Programms können Sie den Anlagen, die für Ihren Betrieb am wichtigsten sind, Priorität einräumen.

Als Nächstes erstellen Sie einen Plan zur Optimierung des Wartungsplans für jede Anlage. Ein wirklich optimierter Wartungsplan berücksichtigt die geplante Wartung, indem er sie während geplanter Ausfallzeiten einplant, um sowohl die Betriebszeit als auch die Zeitpläne der Mitarbeiter zu maximieren. Ein effektives Asset-Performance-Management-Programm implementiert jedoch auch eine vorausschauende Wartung (Predictive Maintenance, PdM), bei der Erkenntnisse aus Sensoren oder anderen Daten zur Optimierung der Wartungspraktiken genutzt werden.

Die vorausschauende Wartung gibt Einblicke in den Zustand der Anlagen und hilft den Teams, sich entwickelnde Probleme zu finden und zu beheben, bevor sie zu Maschinenausfällen führen. Asset Performance Management-Software kann bei der Planung und Verwaltung von geplanten und vorausschauenden Wartungsplänen helfen.

Der letzte Schritt ist die Überwachung der Anlagendaten, um den Erfolg Ihres APM-Programms zu ermitteln. Wie jeder Prozess in der Produktion sollte auch Ihr APM-Programm kontinuierlich verbessert werden, damit Sie den maximalen Nutzen aus dem Programm ziehen können. Während Sie weiterhin Daten sammeln, können Sie kleine Änderungen vornehmen, um ein noch effektiveres Asset Performance Management-Programm zu schaffen.

Asset Performance Management und vorausschauende Wartung

Heutzutage wenden sich Wartungsteams zunehmend der vorausschauenden Wartung zu. Durch den Einsatz von zustandsüberwachung Sensoren und Software zur Überwachung des Anlagenzustands können sie potenzielle Ausfälle erkennen, bevor sie Schäden oder ungeplante Ausfallzeiten verursachen.

Eine Studie des Deloitte Analytics Institute ergab, dass eine vorausschauende Wartung im Durchschnitt sowohl die Produktivität erhöht als auch die Wartungskosten um 25 % senkt. Außerdem werden Ausfälle von Anlagen um 70 % reduziert.

Produktivität, Betriebszeit, ungeplante Ausfallzeiten und Wartungskosten sind nur einige der Kennzahlen, anhand derer Unternehmen feststellen können, wie effektiv ihre Wartungsstrategie ist. Wenn ein Team seine Metriken verfolgt und seine Effektivität überwacht, kann es Möglichkeiten zur kontinuierlichen Verbesserung finden.

Heutzutage wenden sich Wartungsteams zunehmend der vorausschauenden Wartung zu. Durch den Einsatz von zustandsüberwachung Sensoren und Software zur Überwachung des Anlagenzustands können sie potenzielle Ausfälle erkennen, bevor sie Schäden oder ungeplante Ausfallzeiten verursachen.

Eine kürzlich durchgeführte Studie des Deloitte Analytics Institute hat gezeigt, dass eine vorausschauende Wartung die Produktivität im Durchschnitt um 25 % erhöht, Ausfälle um 70 % reduziert und die Wartungskosten um 25 % senkt.

Produktivität, Betriebszeit, ungeplante Ausfallzeiten und Wartungskosten sind nur einige der Kennzahlen, die Unternehmen verfolgen können, um zu erfahren, wie effektiv ihre Wartungsstrategie ist. Wenn ein Team seine Metriken verfolgt und ihre Effektivität überwacht, kann es Möglichkeiten für kontinuierliche Verbesserungen finden.

Integration von Sensoren und Software zustandsüberwachung mit APM

Viele Unternehmen haben jedoch im Laufe der Jahre eine Ad-hoc-Suite von Tools zur Verwaltung und Überwachung ihrer Anlagen zusammengestellt. Dies erhöht die Wahrscheinlichkeit, dass blinde Flecken entstehen, in denen Unternehmen wichtige Erkenntnisse über ihre Anlagen verpassen. Betriebliche Silos hindern die Teams daran, das Asset Performance Management wirklich zu nutzen.

Daher ist es wichtig, alle Ihre Tools in ein zentrales System zu integrieren, um genaue Einblicke zu gewinnen und klare Prioritäten zu setzen, nach denen Sie handeln können. APM macht dies möglich.

Wie Sie Asset Performance Management nutzen können

Das Asset Performance Management wird heute von einer wachsenden Zahl von Technologien geprägt. Hier sind einige, die es den Teams ermöglichen, das Beste aus der Anlagenleistung herauszuholen:

- Verfügbarkeit von Daten: Bessere Entscheidungen über Vermögenswerte sind nur mit genauen, hochwertigen Daten möglich. Diese Daten sind heute mehr denn je verfügbar. Mit einer Software für das Asset Performance Management können Daten über die aktuelle Leistung der einzelnen Anlagen sowie über die Wartungshistorie gesammelt werden. Die Benutzer können Berichte erstellen und diese Informationen nutzen, um Entscheidungen über die Reparatur und den Austausch von Anlagen zu unterstützen.

- Cloud-Speicher: Ein cloudbasiertes CMMS bietet ein flexibles, skalierbares Asset Performance Management, auf das auch dann noch zugegriffen werden kann, wenn lokale Computer ausfallen. Die Benutzer können Anlagen aus der Ferne überwachen und erforderliche Wartungsarbeiten planen, auch wenn sie nicht vor Ort sein können.

- zustandsüberwachung Sensoren: zustandsüberwachung erforderte früher die Anwesenheit eines sachkundigen Mitarbeiters vor Ort, um die Anlagen manuell zu überprüfen. Aber jetzt können zustandsüberwachung Sensoren Temperatur- und Vibrationsdaten überwachen und sammeln und die Informationen zur Verarbeitung und Analyse an die Cloud senden. Benutzer vor Ort oder außerhalb können auf problematische Veränderungen achten und Wartungsarbeiten anfordern, um potenzielle Ausfälle zu beheben, bevor sie auftreten.

- Künstliche Intelligenz: In Kombination mit einem CMMS und den Sensoren von zustandsüberwachung kann die automatische KI-Analyse potenzielle Fehler erkennen und Wartungsempfehlungen aussprechen, wodurch das Leistungsmanagement der Anlagen verbessert wird, ohne dass zusätzliches Personal für die Überwachung der Anlagen erforderlich ist.

All diese Funktionen vereinfachen die Überwachung der Anlagenleistung und bieten Einblicke und Werkzeuge, die Sie bei der Entwicklung und Verbesserung Ihrer Asset Performance Management-Strategie unterstützen.

Was ist der Unterschied zwischen APM und EAM?

Enterprise Asset Management (EAM) ist eine Strategie, nicht eine Software. Eine EAM-Strategie hilft Unternehmen bei der Überwachung und Verfolgung ihrer Anlagen und des allgemeinen Anlagenzustands, um die Leistung und Lebensdauer der Anlagen zu maximieren.

Die Verwaltung von Arbeitsaufträgen ist eines der Schlüsselelemente von EAM. Die digitale Verwaltung von Arbeitsaufträgen erhöht die termingerechte Fertigstellung von Arbeiten, verbessert die Reaktionszeiten und rationalisiert den Prozess zur Maximierung der Spitzenleistung.

EAM hat, wie der Begriff "Unternehmen" schon andeutet, einen breiten Anwendungsbereich, der über das Asset Lifecycle Management hinausgeht und auch Bereiche wie Sicherheitsinitiativen und Finanzmanagement umfasst. Und "Anlagen" können sich auf alles beziehen, von Maschinenkomponenten bis hin zu Gebäuden und Anlagen. Anlagen sind einfach physische Vermögenswerte, die ein Unternehmen zur Erfüllung seiner Aufgaben benötigt. EAM ist eine breit angelegte Strategie, die viele Bereiche einer Organisation berührt.

APM hingegen unterscheidet sich in zwei wesentlichen Punkten. Es ist explizit darauf ausgerichtet, Unternehmen dabei zu helfen, betriebliche Spitzenleistungen zu erzielen, indem sie das Beste aus jeder Anlage herausholen. Die Erkenntnisse und Entscheidungen, auf die sich APM konzentriert, sind diejenigen, die die Verfügbarkeit und Betriebszeit der Anlagen maximieren.

APM unterscheidet sich von EAM auch dadurch, dass es sich mehr auf Echtzeit-Einblicke und Daten über Anlagen konzentriert und weniger auf Aufzeichnungen und Kommunikation. Mit der zunehmenden Verbreitung von Technologien wie KI und Sensorenzustandsüberwachung wird APM für immer mehr Unternehmen eine erreichbare Strategie sein.

Wie man APM-Software implementiert

Die Nachfrage nach APM-Software steigt, da immer mehr Unternehmen den Wert der Kombination von Software und Sensoren zur Maximierung der Anlagenleistung erkennen. APM-Software hilft anlagenintensiven Unternehmen dabei, einen vernetzten, zentralisierten Überblick über alle ihre Anlagen und Bedürfnisse zu erhalten.

Um das Beste aus einer APM-Software-Implementierung herauszuholen, muss Ihr Unternehmen IIoT-Technologien (Industrial Internet of Things) wie Vibrationssensoren, die Anlagen überwachen können, erproben und übernehmen. Außerdem müssen Sie eine Wartungssoftware finden, die diese Maschinenzustandsdaten in die anderen Wartungsmanagementprozesse Ihres Unternehmens integrieren kann.

Der Implementierungsprozess sieht für jede Organisation anders aus, obwohl die Erfolgsfaktoren oft dieselben sind. Klar definierte Bedürfnisse und Ziele sind entscheidend für eine erfolgreiche Umsetzung. Legen Sie fest, in welchen Bereichen Sie Verbesserungen anstreben - z. B. die Reduzierung der Ausgaben in einem bestimmten Bereich Ihres Wartungsbudgets -, um Ihre Arbeit und Planung während des Umsetzungsprozesses zu fokussieren.

Die beiden Hauptfaktoren, die zum Scheitern von Implementierungen beitragen, sind schlechte Projektplanung und das Fehlen einer langfristigen Vision.

Wenn Sie noch kein CMMS haben, kann der Einsatz eines solchen Systems den Unterschied zwischen einem Misserfolg und einer erfolgreichen APM-Implementierung ausmachen. Um zu sehen, wie das CMMS von eMaint funktioniert, sehen Sie sich hier eine Demo an.